盾構整機快速平移過站施工技術

劉小剛,劉衛東,劉志彪,王業紅

(1.中建八局軌道交通建設有限公司,北京 100048; 2.寧夏寶豐養老產業有限公司,寧夏 銀川 750000;3.中國建設基礎設施有限公司,北京 100044)

0 引言

盾構法施工建設地鐵隧道具有安全、高效、成型質量穩定等特點,被廣泛應用在城市軌道交通建設中。盾構機完成上一隧道施工后往往需要過站進行二次始發掘進下一隧道。

目前,業內較前沿的技術是盾構機整機過站,可大幅度提高盾構過站效率,保證施工的連續性并降低施工風險。對于盾構整機過站,盾構輪式過站和盾構機整體滾輪軌道過站兩種技術需針對不同車站、盾構機定制滾輪,成本較高,不適用于多次過站施工。

依托北京市軌道交通16號線13合同段盾構過站實例,系統總結了采用插銷式反力支座及多孔式鋼軌組成的推進系統、鋼管架設后配套軌道的支撐系統及多方式盾構軌跡控向系統,形成了一套完整的盾構整機快速平移過站施工工法和關鍵施工技術,電瓶車組軌道的鋪設與盾構機的維修保養在過站過程中同步進行,提高了盾構過站的效率和安全性,可進行多次過站施工,具有很強的實用性。

1 工程概況

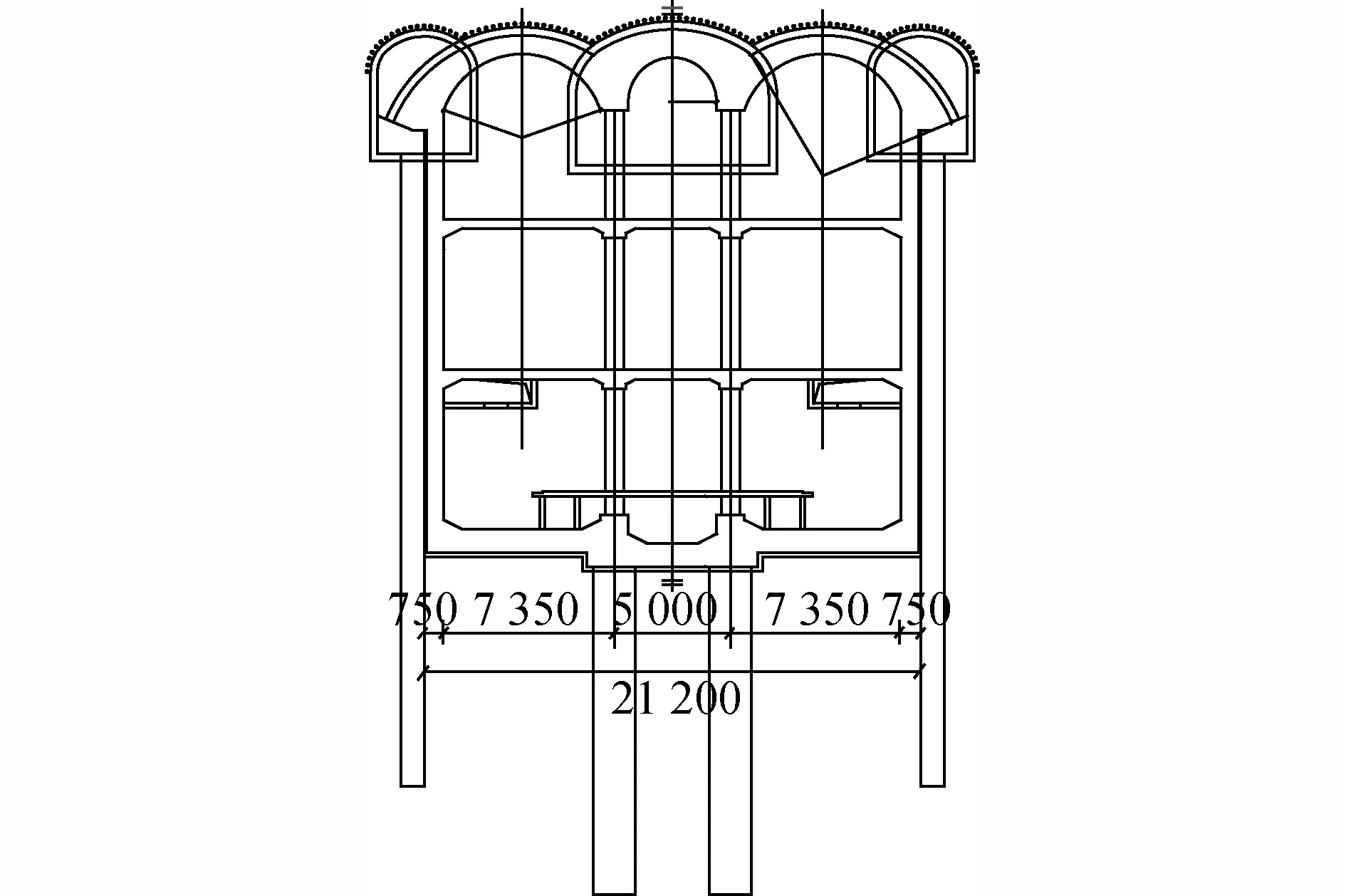

北京市軌道交通16號線13合同段萬壽寺站位于北京市西三環北路以北的西三環北路主路下方,南北向設置,車站全長210m,標準段結構寬度為21.2m,單線擴大段寬度7 900mm,標準段寬度6 650mm,車站東、西擴大端頭底板比標準段底板低1.1m,如圖1所示。盾構機在萬壽寺站南端接收,期間整機平移過萬壽寺站,繼續掘進下一區間。

圖1 車站標準斷面

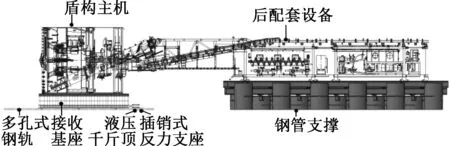

2 盾構整機平移過站系統

盾構整機平移過站過程中,采用多孔式鋼軌作為盾構主機與接收基座整體的行駛軌道,盾尾采用插銷式反力支座作為外置液壓千斤頂的反力板,液壓千斤頂通過插銷式反力支座提供支撐頂推盾構主機與接收基座整體在多孔式鋼軌上滑行,同時盾尾后采用鋼管支撐架設軌道使后配套設備在與盾構主機未分離的狀態下整機快速平移過站,過站全過程采用多方式盾構軌跡控向系統精確把控盾構機在站內的平移軌跡,保障盾構過站安全高效完成,如圖2所示。

圖2 整機平移過站整體示意

2.1 推進系統

推進系統由多孔式鋼軌及采用鋼插銷安裝在多孔式鋼軌上表面的插銷式反力支座組成(見圖3),多孔式鋼軌亦采用鋼插銷進行銷連延伸拼接。盾構機平移過站過程中將盾體及接收基座整體置于推進系統上方,在接收基座后部焊接液壓千斤頂受力板,并將液壓千斤頂安裝在插銷式反力支座與受力鋼板組成的容置空間內,液壓千斤頂以插銷式反力支座為反力板推進盾構主機在多孔式鋼軌上滑行。

圖3 推進系統(盾尾視角)

2.2 后配套支撐系統

后配套支撐系統采用外徑620mm,壁厚12mm鋼管架設后配套設備軌道及電瓶車組軌道(見圖4),電瓶車組軌道鋼管支撐高度逐漸降低,直至電瓶車組軌道鋪設于車站底板。鋼管支撐外側架設后配套軌道,內側架設電瓶車組軌道,支撐縱向中心間距1 500mm,內側支撐與外側支撐交錯布置,采用φ15鋼筋橫縱方向分別將相鄰鋼管連接。鋼管頂部切割凹槽,嵌固后配套軌道及電瓶車組軌道軌枕,軌枕上方架設電瓶車組軌道。

圖4 后配套設備支撐系統

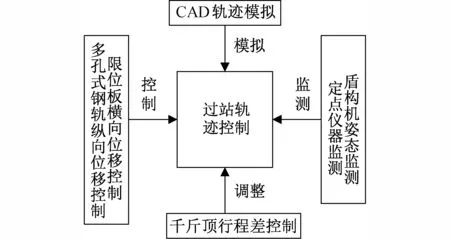

2.3 多方式盾構軌跡控向系統

多方式盾構軌跡控向系統包含模擬(CAD軌跡模擬)、控制(多孔式鋼軌縱向位移控制,限位板橫向位移控制)、調整(千斤頂行程差控制)、監測(定點儀器監測、盾構機姿態監測)等四大項共六部分構成(見圖5),實時保障盾構整機安全、有序、高效完成。

圖5 多方式盾構軌跡控向系統

3 過站方案介紹

3.1 過站流程

接收端洞門破除后,在盾構井內鋪設多孔式鋼軌,安裝定位接收基座,待盾體爬上接收基座后利用拼接標準環管片提供推力使盾體及接收基座在多孔式鋼軌上表面滑行至盾構井立面邊緣。利用千斤頂頂升盾體調整接收基座下方多孔式鋼軌與標準段底板位于同一水平面,同步安裝多方式盾構軌跡控向系統、盾尾后安裝后配套支撐系統。待接收基座底部多孔式鋼軌高度調整完成后安裝推進系統,進行整機過站施工,過程中卸下插銷式反力支座后部多孔式鋼軌、拆除第6節臺車后部后配套支撐系統并向前繼續鋪接安裝,循環使用。過程中同步進行電瓶車組軌道鋪接、盾構機維修保養工作,整機到達始發端時進行盾構機姿態微調整、安裝反力架,為始發掘進作準備。施工工藝流程如圖6所示。

圖6 施工工藝流程

3.2 施工準備

3.2.1材料、設備準備

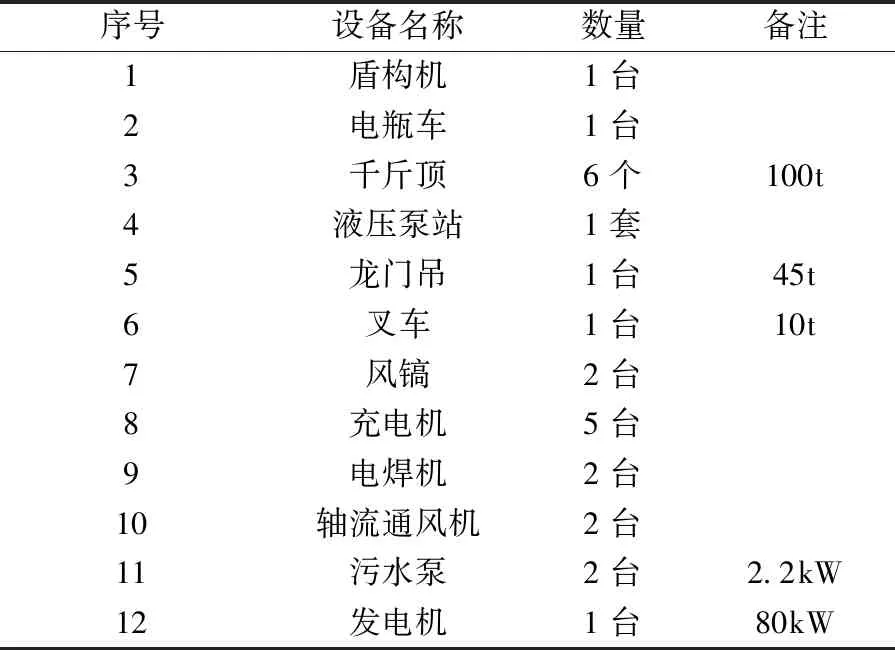

主要施工材料需求如表1所示,主要機械設備如表2所示。

表1 材料需求

表2 主要機械設備

3.2.2站內工作準備

1)施工前詳細編寫施工專項方案,為正式施工做好指導性技術文件。

2)對所有施工作業人員分批進行培訓,確保其適合崗位要求。其中焊工、電工、操作手等特殊工種實行持證上崗,做好施工安全、技術交底。

3)接收基座底部焊接襯板,可相對于多孔式鋼軌滑移。襯板中心線與接收基座上軌面軌道中心線相重合,襯板寬400mm,厚5mm,且襯板分別伸出接收基座前后部各10cm,如圖7所示。

圖7 襯板安裝

4)盾構接收前鑿除預留洞口處圍護結構,安裝洞口止水密封裝置。

5)站內底板若有積水可以保留,方便焊接、切割材料時能夠迅速降溫冷卻,有效保證作業人員安全。待施工完畢后進行抽排,利用渣土車運出。

6)車站底板鋼筋盡可能打彎,清理站內淤積物,為盾構接收做準備。

3.3 接收基座安裝定位

依據接收基座襯板位置,在接收端盾構井處鋪設2道平行布置的多孔式鋼軌,使接收基座安置于其上表面時襯板與多孔式鋼軌中心線重合。多孔式鋼軌及接收基座位置需經測量嚴格復核,確保安裝精度。多孔式鋼軌長4m,高15cm,表面寬20cm,鋼軌兩側中部有多個插銷孔,通過鋼插銷銷接延伸。

在接收基座兩側各設置3道工字鋼支撐,防止盾構接收時接收基座左右移動。在接收基座前部,將支撐一端接于接收基座前部立面,另一端抵在底板邊緣立面,完成接收基座的前部支撐加固,防止盾構接收時接收基座前后移動。

3.4 盾體接收,平移至盾構井立面

接收基座上軌面涂抹潤滑脂,利用拼接兩環標準環管片提供推力推進盾體爬上接收基座。推進時注意洞門邊緣是否有漏漿發生,如果有則做好防護措施并及時調整盾構姿態。當盾體完全爬上接收基座后停止推進,拆除接收基座全部加固工字鋼支撐,多孔式鋼軌上表面涂抹潤滑脂,將盾體與接收基座點焊連接為一體。

再次利用拼接兩環標準環管片提供推力推進接收基座在多孔式鋼軌上表面滑行至盾構井立面邊緣,之后拆除標準環利用電瓶車組從隧道運出。

3.5 多孔式鋼軌高度調整、鋼管支撐架設

3.5.1多孔式鋼軌高度調整

由于盾構接收井底板與車站標準段底板存在高度差,因此需要將盾構井處多孔式鋼軌下表面調整到與標準段底板位于同一水平面上,具體方法如下。

1)確定盾體重心,根據重心的位置確定千斤頂安放的位置。

2)在盾體兩側各焊接3處頂升支座,根據重心分布在前盾、中盾、中盾靠后的位置;在頂升支座正下方設置千斤頂墊塊,6處100t千斤頂同步進行抬升。

3)操縱千斤頂抬升盾體至設計高度,在接收基座底部布置2道平行設置的φ500鋼管支撐,使多孔式鋼軌架設在其上時下表面高度與標準段底板位于同一水平面。鋼管支撐縱向布置間隔500mm,多孔式鋼軌上表面涂抹潤滑脂,千斤頂卸壓,使接收基座底部襯板與多孔式鋼軌接觸。

4)多孔式鋼軌高度調整完成后,移除盾體左右兩側千斤頂(頂升支座保留)。

5)在接收基座后部焊接兩處受力鋼板,作為后部千斤頂頂推的受力板。

盾體抬升時需隨時做好盾體姿態監測,若有傾斜立即停止抬升并作出相應調整。

3.5.2鋼管支撐架設

從盾構到達端隧道向外開始布置鋼管支撐,架設后配套軌道及電瓶車組軌道。在鋼管支撐上表面切割凹口,將軌道嵌進凹口中起固定作用,電瓶車組軌道鋼管支撐切割凹口后橫向架設軌枕,之后在軌枕上部架設軌道。電瓶車組軌道鋼管支撐高度隨著整機站內平移進程緩慢降低,直至電瓶車組軌道鋪設于站內底板。

3.5.3推進系統安裝完善

繼續在站內底板向前延伸拼接多孔式鋼軌,并在接收基座后部伸出多孔式鋼軌上利用鋼插銷安裝插銷式反力支座,將千斤頂(100t)安裝在插銷式反力支座與受力鋼板形成的容置空間內,如圖8所示。

圖8 插銷式反力支座安裝

3.6 盾構整機平移過車站標準段

1)千斤頂頂推接收基座滑行、后配套設備跟隨前進

確保各項安全措施到位后操縱千斤頂頂推接收基座在多孔式鋼軌上表面滑行,帶動盾構整機在站內平移,后配套設備跟隨盾構主機在鋼管支撐架設軌道上部平移。整機平移過站全過程對盾體姿態、過站路線、鋼管支撐狀態等進行專人動態監測,確保施工安全高效。推進系統如圖9所示。

圖9 推進系統(俯視)

2)盾尾多孔式鋼軌拆除、后配套尾部鋼管支撐及軌道拆除

千斤頂完全伸出后卸壓,拆除插銷式反力支座向盾尾后安裝,再次加裝千斤頂頂推接收基座在多孔式鋼軌上表面滑行,過程中將插銷式反力支座后部多余多孔式鋼軌卸下向盾體前方遞送,繼續在站內底板鋪接延伸,循環使用。同時,過站過程中將最后一節臺車后部后配套軌道及鋼管支撐卸下并繼續向后配套設備前遞送安裝,循環使用。

3.7 多方式盾構軌跡控向系統

為了確保盾構整機能夠順利過站,采用多種措施對盾構整機站內前進方向進行精確把控,始終貫穿過站的整個過程。

1)CAD軌跡模擬 盾構整機過站前通過對車站及盾構機相關數據的整理與分析,利用CAD軟件模擬盾構機站內過站軌跡并提前預判可能出現的問題。

2)多孔式鋼軌縱向軌跡控制 接收基座底部襯板始終與多孔式鋼軌上表面相接觸,盾構機及接收基座整體沿著多孔式鋼軌延伸的方向平移。

3)限位板橫向位移控制 限位板固定于盾構接收基座前部并位于多孔式鋼軌兩側(見圖10),限位板之間形成一段襯板橫向位移的限位區間,該限位區間最小距離滿足盾構接收基座的最大允許偏差量,即確保盾構接收基座底部的襯板在寬度方向上發生偏移時,始終與多孔式鋼軌接觸而不會從多孔式鋼軌上滑脫下來。襯板的一端探出盾構接收基座前部一定距離h。

圖10 限位板安裝

限位板采用矩形鋼板,限位板的厚度應滿足受力要求,限位板通過點焊固定于盾構接收基座的前端,盾構接收基座正常狀態及偏移距離為L時的狀態如圖11所示。

圖11 限位板使用原理

4)盾構機姿態監測 在刀盤前方設置角度度量器及線錘,通過角度度量器及線錘的角度變化分別監測盾體實時水平狀態及俯仰狀態,隨時做出調整。角度度量器初始狀態為0°,若盾體發生左右方向的傾斜偏移,則角度度量器所示角度隨之發生改變;線錘初始狀態與刀盤垂直方向平行,若盾體發生前后方向的傾斜偏移,則線錘與刀盤垂直方向不再平行。

5)千斤頂行程差控制 頂推過程中通過控制千斤頂左右行程差來控制、調整盾構機方向。

6)定點儀器監測 通過定點測量來隨時對過站軌跡做出調整。

當盾構整機平移到達始發端擴大段處時,增加軌跡控向系統的使用頻次,進行盾構機中軸線校對,確保在到達始發端洞門時位置精確。

3.8 電瓶車組軌道鋪設、盾構機維修保養

在盾構整機過站過程中電瓶車組軌道與后配套軌道同步鋪設,電瓶車組軌道鋼管支撐高度隨著整機在站內的推進緩慢降低,直至電瓶車組軌道鋪設于站內底板。整機過站全過程進行盾構機的維修保養工作,到達始發端后進行空載調試。

3.9 始發端姿態調整

盾構整機到達始發端盾構接收井邊緣時利用鋼管支撐架高盾構井處多孔式鋼軌至車站底板標高,接收基座繼續在多孔式鋼軌上滑行使盾體到達始發端洞門。對盾體做左右方向姿態調整后,在頂升支座下部加裝千斤頂抬升接收基座移,移除多孔式鋼軌及下部鋼管支撐,千斤頂卸壓使接收基座到達盾構井底板,割除頂升支座、分離接收基座與盾體、安裝反力架,為始發掘進做準備。

4 整機過站關鍵技術與控制要點

1)后配套支撐系統安裝與推進系統鋪接的銜接關系 后配套支撐系統要根據推進系統的工作效率及時將后配套尾部多余鋼管支撐拆除并向第1節后配套臺車前遞送安裝,保證盾構主機在站內平移過程中后配套設備能夠及時跟隨前進,避免造成后配套設備無行駛軌道而需要推進系統停止等待的現象。

2)電瓶車組軌道同步鋪設 整機過站過程中電瓶車組軌道的鋪設可及時將施工材料運輸至前方工作面,待盾構整機通過車站標準段一段距離后,將盾尾后單電瓶車組軌道再次施工加寬為雙電瓶車組軌道,為后續隧道掘進工作提前做好準備。

3)盾體姿態監測 過站過程中及時采用多方式盾構軌跡控向系統對盾體姿態進行監測,防止出現盾體栽頭或傾斜的情況,必要時可在站內用砂石料找平后鋪設鋼板,將多孔式鋼軌鋪設于鋼板之上,確保平移過程安全、有序、高效。

5 結語

盾構整機快速平移過站方案,使需要依次施工的盾體過站、后配套過站、電瓶車組軌道鋪設、盾構機維修保養等工序疊加平行開展,節省工期的同時增加盾構過站效率,可進行多次過站施工,具有良好的推廣前景。