大型純堿碳化塔技術開發及應用

李瑞峰,周光耀

(中國成達工程有限公司,四川 成都 610041)

碳化塔是純堿生產的核心設備。目前仍然有大部分的堿廠使用我公司上世紀八十年代為連云港堿廠和唐山堿廠設計的φ3000/φ3400 m笠帽鑄鐵碳化塔,該塔在當時具有生產能力大,操作穩定和結晶質量好等優點,為操作人員所熟悉,在行業內使用廣泛,甚至近年新建工廠仍然有使用。但是,鑄鐵碳化塔在使用過程中也暴露出弊端,如單塔生產能力偏小,大型純堿生產裝置配置碳化塔數量多,投資大;塔材質使用鑄鐵,耐腐蝕性能差,內件和塔體腐蝕嚴重,影響技術性能,產品白度差;由于腐蝕造成跑冒滴漏,換熱管和管板連接口泄露,造成冷卻水系統污染,發生環保事故。

隨著行業的發展和技術進步,大型高效的新型材料碳化塔是今后堿廠的配置方向和主流,可以為今后高品質產品生產奠定基礎,不斷滿足如光伏、電子碳酸鋰等高端客戶的市場需求。

成達公司長期堅持碳化塔的技術改進和技術開發,積累了豐富的理論基礎和實踐經驗,設計了各種規格和塔型的碳化塔,如內冷式笠帽碳化塔、外冷式常壓碳化塔、高效篩板碳化塔、變換氣制堿碳化塔,以及復合材質碳化塔等。2009年四川和邦成功投運的φ5000/φ3500 大型篩板外冷常壓碳化塔,單塔產能達到360 t/d。2006年我公司總承包的烏茲別克斯坦純堿項目首次采用碳鋼-不銹鋼復合材質,經過多年的生產檢驗,可以滿足以天然氣為石灰窯燃料的高氧含量窯氣的生產工況,產品質量優良,碳化塔性能優異。2016年投運的我公司承擔設計的中鹽昆山聯堿裝置,采用了碳鋼-不銹鋼復合材質的濃氣常壓外冷碳化塔,塔中段仍然采用5 000 mm直徑的篩板塔型,上段采用3 000 mm的篩板結構,塔性能參數進一步優化提高,聯堿法純堿產品鐵分長期低于10 ppm,并且開車不用硫洗,生產中不用添加硫化鈉。

根據國內行業的運行情況和國際市場的建設需求,我公司在2015年即開發完成了大型內冷式高效篩板復合材質的碳化塔方案[2],并在2017年成功將φ3400/φ5000大型內冷式篩板碳化塔應用于河南金大地新建聯堿裝置和江蘇華昌改擴建項目,碳化塔在上述兩個項目投運后,取得良好效果。本文將著重介紹其使用情況和效果,以期對行業用戶今后碳化塔方案選擇提供參考。

1 大型內冷式碳化塔的設計參數

碳化塔采用內冷式碳化塔型,塔中段直徑為5 000 mm,采用篩板塔型;下部水箱段采用6個水箱,水箱間采用新型笠帽結構;塔上段采用3 000 mm篩板結構(金大地采用新型高效笠帽結構)。塔體采用碳鋼-不銹鋼復合材質,塔內件采用不銹鋼材質,水箱換熱管采用不銹鋼材質,換熱管和管板采用特殊結構的焊接結構。單塔設計產能為330~360 t/d·臺,采用4塔一組和3塔一組的編組運行方式。

2 大型內冷式碳化塔聯堿廠應用介紹

新開發的大型高效內冷式碳化塔首先在河南金大地和江蘇華昌應用,分別投用14臺套和4臺套。江蘇德邦搬遷改造項目已經設計了9臺套用于聯堿裝置。

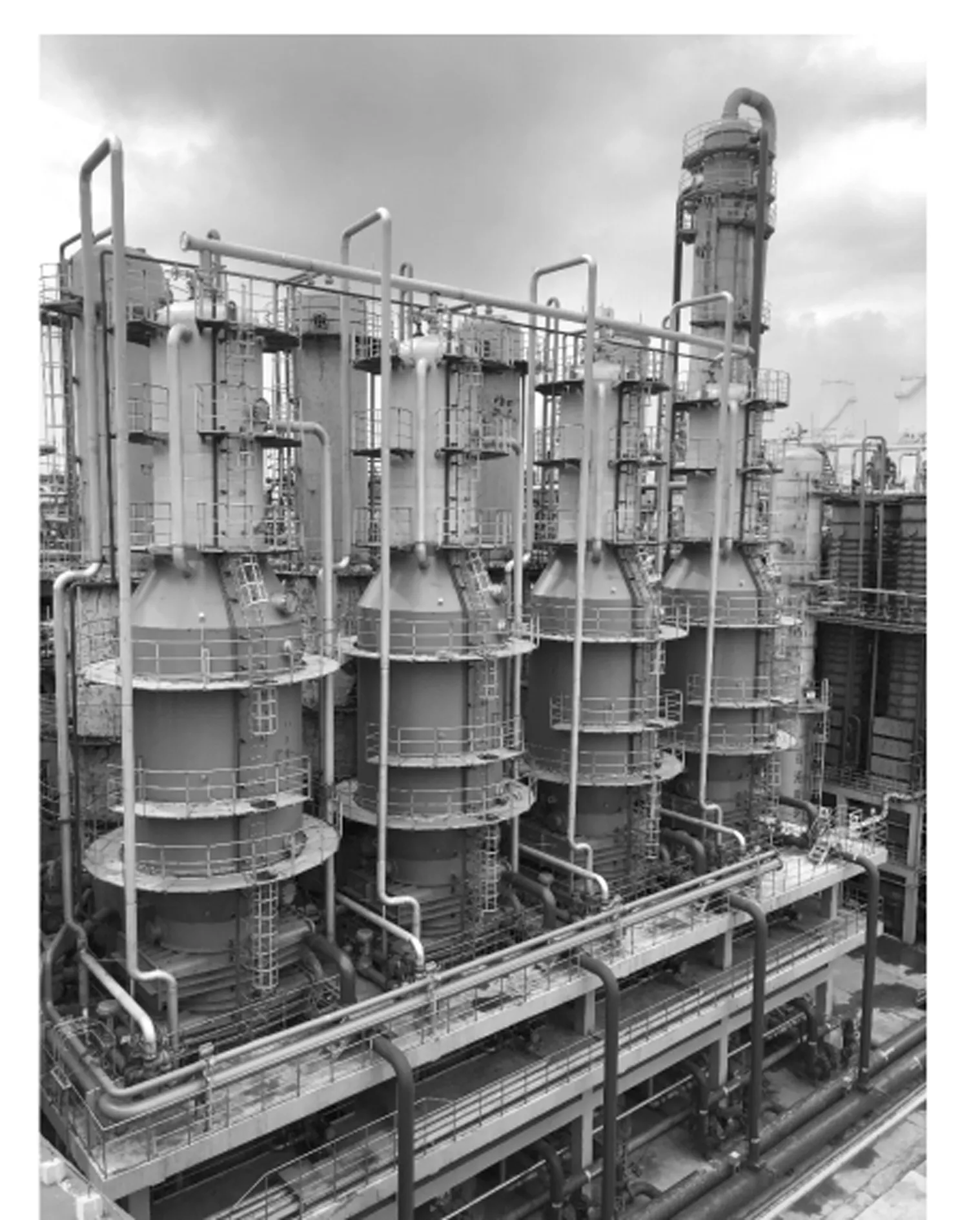

由中國成達工程有限公司自主開發設計的國內首套φ3400/φ5000大型內冷式碳化塔于2019年6月在河南金大地百萬噸級聯堿項目中成功投入運行。

圖1 金大地碳化塔現場安裝照片

江蘇華昌4臺φ3400/φ5000大型內冷式碳化塔2019年7月投用,塔中段和下段結構和規格基本同河南金大地項目,所不同的是上段采用高效篩板結構,不同與金大地的新型笠帽結構。

圖2 江蘇華昌碳化塔現場照片

上述兩個工廠的大型內冷式篩板碳化塔至今已經投運一年以上,操作穩定,各項技術指標達到或超過設計參數。

單塔CO2氣量6 500~7 000 Nm3/h,其中CO2濃度99%vol,按CO2消耗450 Nm3/t堿的當量計,折算單塔生產能力為350~370 t/d。根據生產報表統計,運行9臺塔日均產量3 118.2 t/d,單塔日均生產純堿346 t。其中,河南金大地高負荷生產狀態下,單塔產能達到400 t/d。

根據操作分析數據,碳化塔的取出液CNH3為86~90 tt,增量為47~49 tt。

采用激光粒度儀分析測試,產品的平均粒徑在120~130 μm。

碳化塔采用四塔一組和三塔一組的編組方式,其中一塔清洗三塔或兩塔制堿作業,清洗塔進液為AⅡ母液,清洗氣源采用合成氨裝置送來的污氮氣。

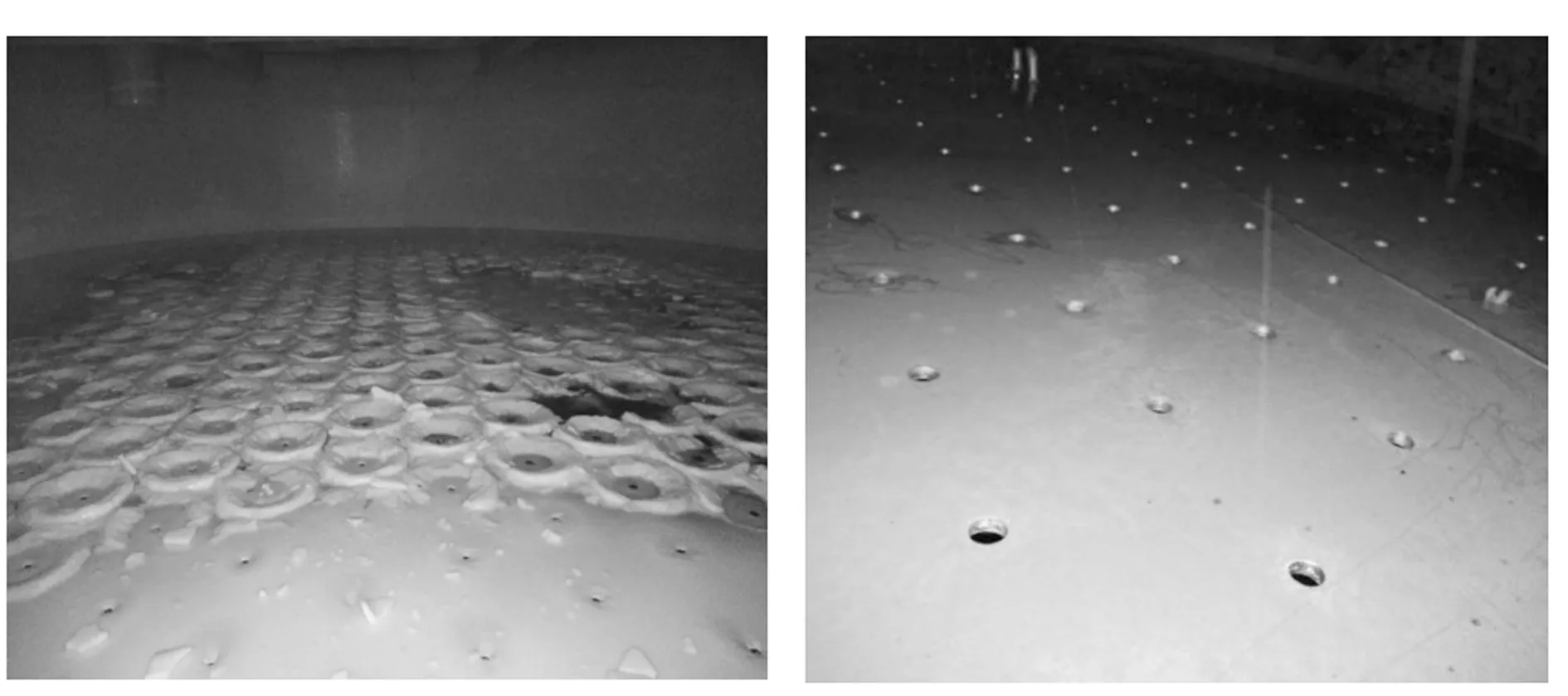

圖3為四臺碳化塔一組編組方式,碳化塔作業72 h、清洗24 h后的清洗效果對比照片。

水箱段清洗前(作業72小時) 水箱段清洗后(清洗24小時)

篩板段清洗前(作業72小時) 篩板段清洗后(清洗24小時)

笠帽段(清洗24小時)圖3 碳化塔清洗效果

3 大型內冷式碳化塔氨堿廠應用介紹

新開發設計的大型內冷式碳化塔雖然首先在聯堿廠投入使用,但是這種塔型結構其實在氨堿廠早有應用。首先在連云港堿廠改造原有φ3000/φ3400鑄鐵塔,中段和上段采用鈦材篩板結構,目前工廠已經逐步更換了10臺套新型結構的碳化塔。后來分別于2009年和2013年給南方堿業設計供貨9臺內冷式篩板塔型,改造原有鑄鐵笠帽塔。根據南方堿業的運行情況,改造后的制堿塔壓穩定在0.29~0.31 MPa,與舊塔相差不大。碳化轉化率平均為75.8%,出堿液沉淀量50%左右,堿質較好。碳化尾氣CO2含量約為2%,尾氣溫度比舊塔的降低約6~8 ℃,這有利于降低尾氣含氨。從各個的制堿周期(5塔一組和4塔一組)來看,運行平穩,適合高負荷生產。

我公司總承包的中東純堿項目采用天然氣為石灰窯燃料,為了適應低濃度高氧含量的工況,采用了碳鋼-不銹鋼復合材質的高效篩板碳化塔,塔規格為φ3000/φ3400,項目的純堿產品主要市場面向光伏行業。

國內大型的氨堿廠大部分的碳化塔使用原φ3000/φ3400鑄鐵塔,改造過程中可利用原有廠房結構和設備基礎,根據原有碳化塔的使用狀況,采取全部替換或部分改造的方案,技術改造方案經過檢驗成熟可靠。

4 外冷式碳化塔及其它塔型碳化塔應用特點

外冷碳化塔經過多年的使用和進步,單塔產能和技術指標上可適用于大型聯堿裝置的建設需求,同時外冷塔具有設備結構簡單、制造周期短和操作周期長的優點,其中中鹽昆山聯堿裝置已經成功應用5塔一組編制運行。

由周光耀院士新開發設計的大型三段外冷碳化塔已經在中鹽昆山聯堿裝置成功投運,取出固定銨指標基本接近內冷塔,可用于聯堿或氨堿廠的建設。

5 結 尾

由于碳化塔在純堿生產中所處的重要位置,無論是新建純堿裝置,亦或是改擴建,各堿廠對碳化塔的方案選擇均比較慎重,這就要求碳化塔技術改進和開發過程中要秉持穩妥原則,避免投用的關鍵設備影響生產的正常發揮。碳化塔的設計也要理論結合實際,避免重理論輕實踐,閉門造車;或者經驗主義拍板,沒有理論支撐和實踐積累,貿然試用;以上都是不可取的。同時,我們也倡議行業內用戶本著提高技術裝備水平和降低生產成本的目的,不斷適應市場對產品的差異化需求,積極進行技術的升級換代,提高市場競爭力。