凈氨塔尾氣CO2的回收與利用

孫中杰,顧元鵬,張世亮,王琳琳,劉東鴻

(山東海化股份有限公司純堿廠,山東 濰坊 262737)

1 我廠制堿尾氣排放的現狀分析

純堿生產根據其工藝特點,主要尾氣排放有以下幾個方面:濾過真空尾氣、高真空尾氣、低真空尾氣、碳化尾氣排放。四種尾氣排放的凈化方式不同,成分不同。其中我廠120 t/a年生產線精鹽水工序采用石灰碳酸氨法,用除鈣塔凈化碳化尾氣,尾氣中CO2和NH3的回收率較高;濾過真空尾氣因自身工藝特點會吸取大量的空氣,因而尾氣中組分復雜,回收利用價值低;高真空尾氣是淡液蒸餾系統產生的尾氣,其中包括二閃閃發氣等;低真空尾氣是蒸餾與吸收系統的尾氣排放,因蒸吸系統處于密閉的負壓環境,中間過程無空氣的滲入,因而氣相組分均為液相組分分解產生,尾氣中多為從熱母液中蒸出的CO2和NH3,而僅用廢淡液的凈化方式無法將兩者完全去除,因而回收利用價值高。

2 回收措施及實施方案

考慮到凈氨尾氣中CO2含量高,采用增加一條DN150碳鋼管線將低真空尾氣與爐氣總管連接,將低真空尾氣回收至爐氣系統。

2.1 第一步改造方案

低真空泵出口出氣管線末端改為三通,并安裝DN150漿液閥門兩只,將低真空尾氣出氣與爐氣總管相連,放空管通過閥門控制關閉。改造完成后進行了查定對比并比較了控制參數的變化。

表1 第一步改造后低真空尾氣CO2含量

表2 第一步改造前后控制參數變化

初步改造完成后通過加樣對比及參數對比發現了幾個問題并分析,一是低真空尾氣CO2含量加樣波動大,氧氣含量變化也比較大,現場考察和與崗位取樣人員溝通初步分析是崗位人員為調節低真空壓力,通常會采用低真空進口吸空閥門的方式調節,這樣務必會造成空氣的夾帶因而影響尾氣成分;二是在保持拉爐氣的螺桿轉速不變的情況下,螺桿進口壓力不變,但是投用尾氣回收后,爐氣總管壓力升高1 kPa,這樣會造成煅燒爐爐頭壓力低等問題。針對此,進行了進一步的優化改造。

2.2 第二步改造方案

2.2.1 改造低真空吸空管線與出口管線,形成內循環

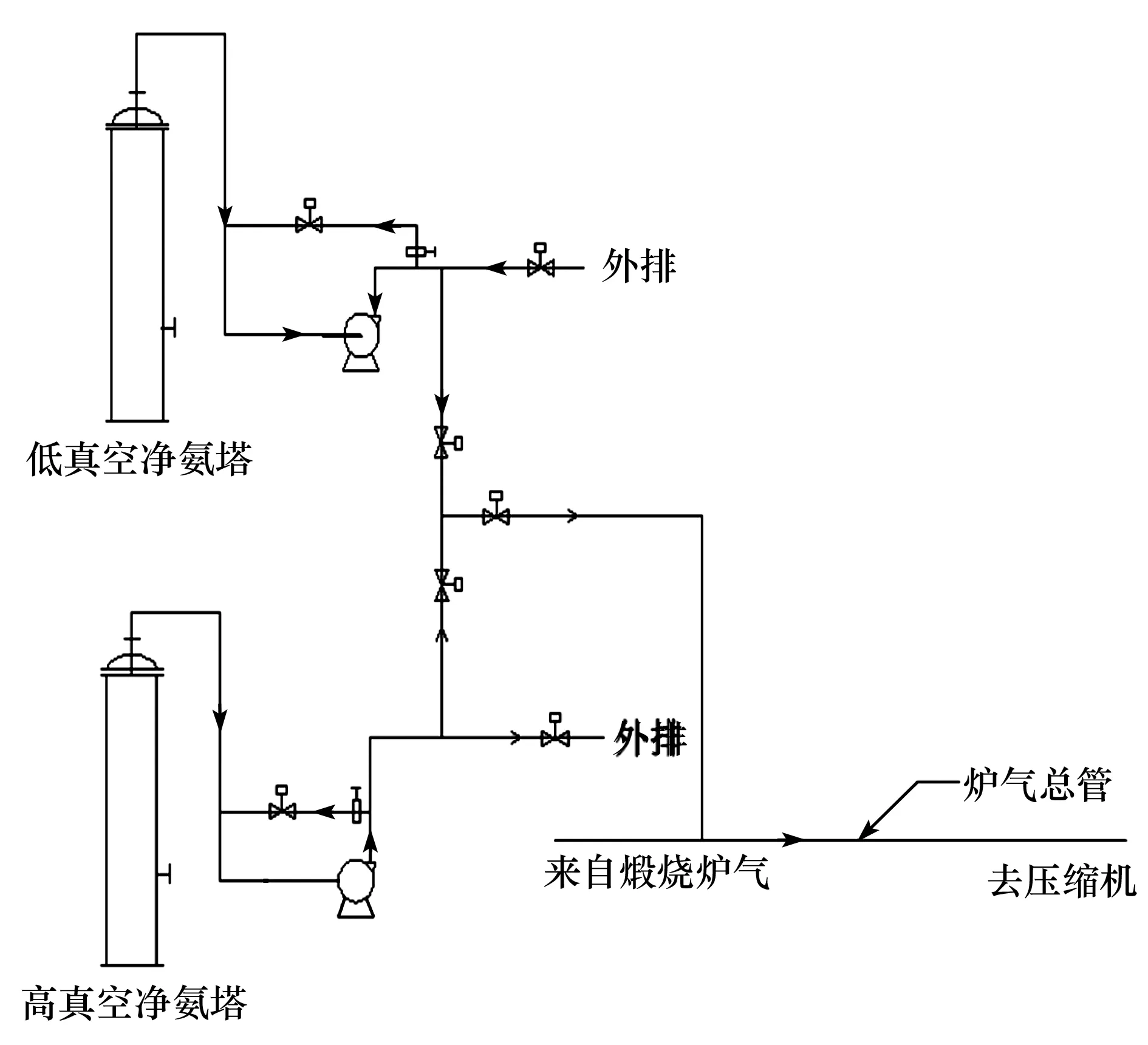

改造前調節低真空壓力的常規做法為通過調節吸空口電磁閥閥門開度控制吸入空氣的量來調節壓力,導致低真空尾氣吸入大量的空氣造成氧含量偏高,CO2濃度低,氣相組分濃度復雜。改造后將低真空泵的吸空管線接入排空管線上,部分排空氣體打循環,在調整壓力時,吸空口吸入的仍為高濃度的CO2氣,這就保證了低真空尾氣的CO2濃度。改造完成后又可以調節真空,在開吸空和不開吸空的情況下進行了查定分析。具體工藝流程改造簡圖1。

圖1 工藝流程改造簡圖

表3 第二步改造后低真空尾氣CO2含量

2.2.2 調整工藝參數,保證爐氣負壓

因為爐氣系統有了新氣量的補充,若要保持原先的爐頭負壓及爐氣總管負壓,在相同的負荷下,流程調整后壓縮螺桿進口壓力較調整前壓力增大1 kPa才能保證爐頭負壓要求,因此需要提高螺桿轉速提高拉爐氣螺桿進口壓力,經計算單臺螺桿轉速需600 r/min才能保證真空壓力提高1 kPa。

2.3 改造完成后查定

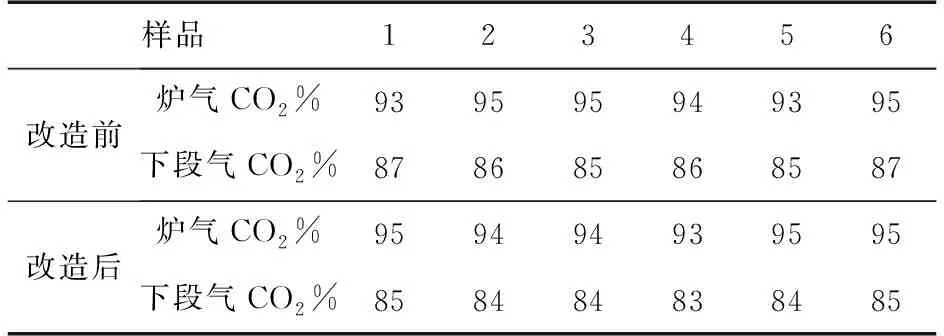

改造完成后,考慮到低真空尾氣CO2含量要略低于爐氣系統,因此在流程全部改造完成后又對爐氣濃度,下段氣濃度進行了長時間的跟蹤查定。查定結果顯示在并入真空尾氣后,對爐氣濃度影響不大,因查定位置在并入部位前端,但對中段氣濃度由一定的影響,實際運行過程中降低下段氣濃度2%~3%。

表4 第二步改造前后控制參數變化

表5 改造完成前后爐氣濃度與下段氣濃度對比值

3 效益分析

流程改造完成后,可回收利用的低真空尾氣量約為150 m3/t堿(在未開吸空調整低真空壓力的情況下,第三方檢測數據),低真空尾氣中CO2含量70%,按120萬t生產系統算,年可減少CO2排放量約44/22.4×0.7×150×120=24.75萬t。極大減少了生產系統的碳排放量,降低了環保壓力。

低真空尾氣回收并入爐氣系統,可有效地提供CO2的補給,保證三段氣量,增加系統的穩定性,充足的氣量可以穩定碳化塔工況,同時在后期電石渣化灰項目投用后,還可以適當彌補因石灰石消耗低造成窯氣量不足的難點。但是因低真空尾氣濃度相對于爐氣濃度偏低,在并入后工序中會造成下段氣濃度降低約2%~3%,因在日常操作下段氣濃度波動范圍內,對后工序碳化操作影響較小。

同時,因為氣量的增加對螺桿提出了新的要求,單臺螺桿轉速提高600 r/min,兩臺螺桿拉爐氣負壓則單臺螺桿轉速相應提高300 r/min,這樣勢必增加了螺桿的負荷,對螺桿能力及日常維護保養要更加嚴格。

4 存在問題及下一步改進目標

運行一段時間后,總結發現仍然存在部分問題,一是低真空尾氣中含氧量較爐氣系統高,氧的帶入會造成對碳化塔內壁膜的破壞,造成鐵高堿,因此需要進一步查定蒸吸系統真空漏點,減少因真空漏點造成系統含氧量的增加;二是低真空尾氣中含有濃度約300 mg/L的氨氣,凈氨塔洗水量的波動及低真空的波動會造成尾氣含氨量變化,同時高低真空尾氣溫度略微低于爐氣溫度,是否易生成碳酸氫銨結晶,造成壓縮機入口管線結疤的隱患需在大修清理過程中驗證。諸如此類問題,還需要通過純堿廠的精細化、精致化工藝管理進一步解決。