堿酸法提純石墨試驗研究

張 著,劉振楠,胡 亮,姚金江

(湖南有色金屬研究院,湖南 長沙 410100)

石墨應具有良好的電熱傳導性、抗熱震性、耐高溫性、化學穩定性、耐腐蝕性、潤滑性、易于機械加工和可塑性等特點,廣泛應用于冶金、化工、機械、輕工、電子和航空等領域[1,2]。天然石墨根據其結晶程度不同,可分為鱗片石墨和隱晶石墨兩大類[3],其鱗片石墨的價值高,儲量少,應用尤為廣泛[4]。

鱗片石墨提純的方法有化學法和高溫通氣法[5,6],化學法即用強酸、強堿分別去除石墨中的金屬氧化物和非金屬氧化物雜質[7],又分為堿酸法、氫氟酸法和氯化焙燒法等。本試驗研究對比加堿焙燒和不焙燒堿酸法對提純石墨的影響,探索了鱗片石墨堿酸法提純工藝條件。

1 試 驗

1.1 試驗原料

本研究采用的原料為天然鱗片石墨經浮選后的精礦,石墨精礦固定碳含量為89.69%、揮發份為3.68%、灰分為6.63%,主要雜質成分為硅、鐵、鋁、鎂和鈣等,主要成分見表1。

表1 石墨精礦主要成分 %

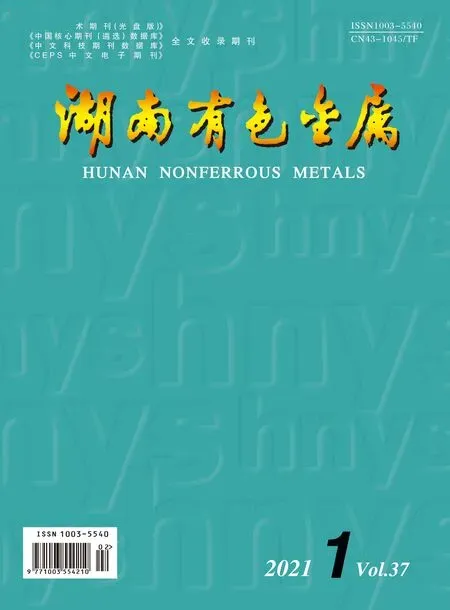

對石墨精礦的粒徑進行分析,粒徑分布如圖1所示,粒徑分布較廣,主要分布在0.5~10μm之間,D50為2.633μm,D90為6.286μm,粒度較細,所以提純前不再進行球磨。

圖1 石墨精礦粒徑分布

圖2 石墨精礦XRD圖

對石墨精礦物相進行分析,石墨精礦XRD圖如圖2所示,從圖2可知,石墨精礦XRD圖譜中出現了d值為0.337 1 nm、0.213 4 nm、0.205 6 nm、0.168 6 nm、0.122 9 nm石墨的特征衍射峰。出現d值為1.003 8 nm、0.450 2 nm、0.258 1 nm、0.150 3nm云母特征衍射峰及d值為0.426 9 nm石英特征衍射峰。由特征衍射峰可知,石墨精礦中除石墨外還含有云母和石英等雜質礦物[8],化學提純過程主要考慮除去石墨中的云母和石英。

1.2 試驗主要儀器

試驗主要儀器有:激光粒度分析儀、恒溫干燥箱、分析天平、pH510型pH計、HZQ-C恒溫水浴鍋、JJ-1精密增力電動攪拌器、真空泵、抽濾瓶等。

1.3 試驗方法

1.3.1 不焙燒

將石墨精礦、燒堿或鹽酸加入至燒杯中,加入純凈水在設定條件下進行攪拌浸出,浸出漿料進行過濾,濾餅采用純凈水洗滌三次。濾餅在恒溫干燥箱中干燥后,按照GB/T 3521-2008中方法分析石墨中固定碳含量。

1.3.2 加堿焙燒

將石墨精礦與堿混合均勻,加入適量水,制成直徑0.5~1 cm的球,在恒溫干燥箱中烘干。然后在設定的溫度下焙燒,焙燒后焙砂磨細,加入純凈水在設定條件下進行攪拌浸出,浸出漿料進行過濾,濾餅采用純凈水洗滌三次。洗滌后濾餅加入鹽酸和純凈水在設定條件下進行攪拌浸出,浸出漿料進行過濾,濾餅采用純凈水洗滌三次,在恒溫干燥箱中干燥后,按照GB/T 3521-2008中方法分析石墨中固定碳含量。

2 試驗結果及討論

2.1 堿用量對石墨提純的影響

采用燒堿直接提純石墨,研究燒堿加入量(m燒堿/m石墨=0.1、0.2、0.3、0.4、0.5)對石墨提純的影響,浸出溫度為90℃,浸出液固比為5∶1,浸出時間為2 h,試驗結果如圖3所示。

圖3 堿加入量對石墨提純的影響

由圖3試驗結果可知,隨著燒堿量的提高,提純后的石墨固定碳含量增加,主要原因為石墨中雜質SiO2和Al2O3與燒堿反應,溶于水相,使石墨中固定碳含量升高[6]。當m燒堿/m石墨為0.4時,石墨固定碳含量達到92.82%;繼續增加燒堿量,提純后石墨固定碳含量不再增加。

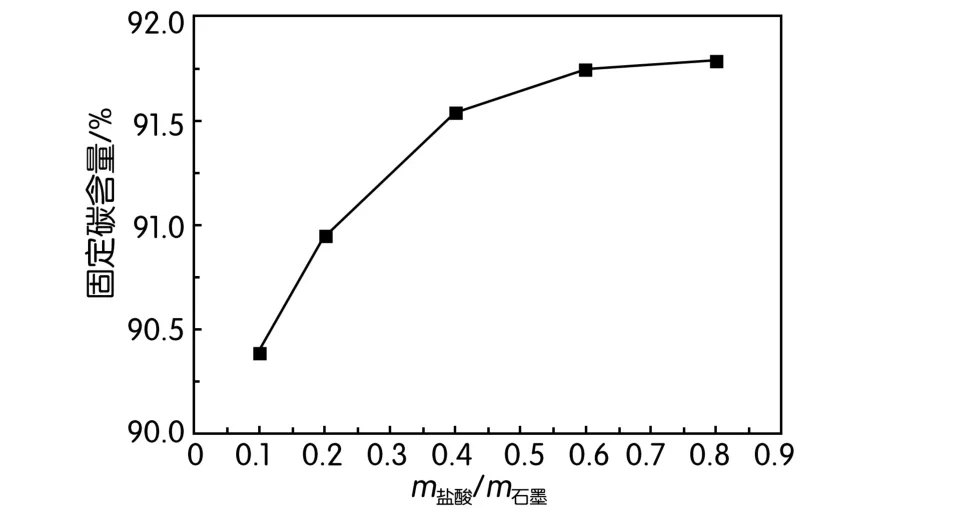

2.2 鹽酸用量對石墨提純的影響

采用鹽酸直接提純石墨,研究鹽酸加入量(m鹽酸/m石墨=0.1、0.2、0.4、0.6、0.8)對石墨提純的影響,浸出溫度為90℃,浸出液固比為5∶1,浸出時間為2 h,試驗結果如圖4所示。

圖4 鹽酸加入量對石墨提純的影響

由圖4試驗結果可知,采用鹽酸直接提純石墨,隨著鹽酸加入量的增加,提純后石墨中固定碳含量增加,主要原因為石墨中可溶于鹽酸的鐵、鋁、鎂和鈣等雜質進入水相,提高石墨固定碳含量。當m鹽酸/m石墨為0.4時,提純后石墨固定碳含量增加緩慢。

2.3 焙燒溫度對堿酸法提純石墨的影響

研究加堿焙燒溫度(不焙燒、400℃、500℃、600℃、700℃)對堿酸法提純石墨的影響,焙燒堿加入量m燒堿/m石墨為0.4,焙燒時間為1 h,焙砂浸出溫度為90℃,浸出液固比為5∶1,浸出時間為2 h。浸出渣再采用鹽酸浸出,浸出條件為鹽酸加入量為m鹽酸/m石墨=0.4,浸出溫度為90℃,浸出液固比為5∶1,浸出時間為2 h,試驗結果如圖5所示。

圖5 焙燒溫度對提純石墨的影響

由圖5試驗結果可知,不焙燒堿酸法提純石墨后固定碳含量為94.08%,焙燒溫度為400℃和500℃時,隨著焙燒溫度的增加,提純后石墨固定碳含量增加。在高溫條件下,石墨精礦中硅、鋁雜質與熔融的堿發生反應更徹底,生成可溶性鈉鹽[9],提高石墨的純度。溫度為500℃時,提純后石墨固定碳含量為95.86%。當焙燒溫度超過500℃,提純后石墨固定碳含量反而降低,可能原因有兩種,其一為焙燒溫度過高,石墨被氧化,使得石墨中固定碳含量下降;其二為焙燒過程,氫氧化鈉與SiO2反應為放熱反應,提高溫度不利于反應徹底進行[10]。

2.4 焙燒時間對堿酸法提純石墨的影響

研究加堿焙燒時間(0.5 h、1.0 h、1.5 h、2.0 h、2.5 h)對堿酸法提純石墨的影響,焙燒堿加入量m燒堿/m石墨為0.4,焙燒溫度為500℃,焙砂浸出溫度為90℃,浸出液固比為5∶1,浸出時間為2 h。浸出渣再采用鹽酸浸出,浸出條件為鹽酸加入量為m鹽酸/m石墨=0.4,浸出溫度為90℃,浸出液固比為5∶1,浸出時間為2 h,試驗結果如圖6所示。

圖6 焙燒時間對提純石墨的影響

由圖6試驗結果可知,焙燒時間由0.5 h增加至1 h,提純后石墨固定碳含量增加;當焙燒時間由1 h增加至2.5 h,提純后石墨固定碳含量反而減少,可能原因為焙燒時間過長,石墨被氧化,使得石墨中固定碳含量下降。

3 結 論

1.焙燒堿加入量m燒堿/m石墨為0.4,焙燒溫度為500℃,焙燒時間為1 h,焙砂浸出溫度為90℃,浸出液固比為5∶1,浸出時間為2 h。浸出渣再采用鹽酸浸出,浸出條件為鹽酸加入量為m鹽酸/m石墨=0.4,浸出溫度為90℃,浸出液固比為5∶1,浸出時間為2 h,提純后石墨固定碳含量達到95.86%。

2.堿加入量m燒堿/m石墨為0.4,浸出溫度為90℃,浸出液固比為5∶1,浸出時間為2 h。浸出渣再采用鹽酸浸出,浸出條件為鹽酸加入量為m鹽酸/m石墨=0.4,浸出溫度為90℃,浸出液固比為5∶1,浸出時間為2 h,不焙燒堿酸法提純石墨后固定碳含量為94.08%。

3.加堿焙燒堿酸法提純石墨效果優于不焙燒堿酸法。