鉛鋅冶煉過程中脫硫工藝研究

蘇 瑞

(山東黃金集團中華礦業事業部,山東 濟南 250101)

在中國六大鋅礦開采、冶煉和生產基地,產量占全國的85%以上,而西北和江浙滬工業基地的原材料含汞量則比較高。鋅是一種極其活潑的金屬材料,無論用什么方法,都必須消耗大量的動能,而且必須經過氧化、還原和提煉。中國鋅冶煉技術史館里基本上都有鋅的冶煉方法,甚至還有地方性的鋅冶煉方法。鋅的物理特性是比較特別的,在常溫空氣中,鋅的表面可以變成薄而高密度的堿式碳酸鋅塑料薄膜結構,可以隔離水蒸氣的進一步影響,防止空氣中的化學結構進一步氧化。而當反應時的工作溫度達到225℃時,鋅在空氣中會強烈氧化。鋅在空氣中難引燃,在O2中會有清晰的白光。火焰反應將會有暗藍色的火焰蔓延開來。鋅的熔化劑可以被廣泛地應用于鋼鐵、冶金、工業設備、電氣電力設備、化工廠、輕工業、國防安全、生物科技行業等多大領域[1]。

1 脫硫工藝在鉛鋅冶煉中的應用

1.1 沸騰爐系統設備使用原理

鋅的電積是在磷酸二氫鈉水溶液中獲得金屬材料原料的全過程。使用的鋰電池電解液是ZnSO4和H2SO4的混合溶液。在反應溫度達到1100℃~1300℃的高溫情況下,浸出化學反應渣中的鋅、鉛、銦、鍺等有價金屬材料所形成的化學物質(關鍵含氫氧化物,有的含硫酸鹽)轉化為一氧化碳變成金屬材料并蒸發。當達到粉塵規格時,煙狀粉塵中的蒸氣氣體將會被氧化成活性氧化鋅成分,而此時的鋅元素可能會隨著粉塵一起離開揮發窯。收集在袋式除塵器中。以鋁板為陰極,以鋁銀合金板為陽極處理。

1.2 基本原理

鋅的化學符號為Z門,其鋅原子序數為30,相對原子質量為65。鋅是一種淡藍色金屬材料。此時的相對密度將達到7.14g/m3,熔點419.5℃。在室溫下,它具有延展性和脆性的特征。但是當溫度環境達到100℃~150℃的時候,物質又會呈現出松散的特性,當溫度達到或超過200℃的時候,物質開始變脆。鋅的化學性質令人驚嘆。在常溫空氣中,鋅的表層轉變為薄而致密的堿式碳酸鋅塑料薄膜,可阻隔氣體在空氣中進一步氧化。當工作溫度超過225℃時,鋅的氣體狀態就會在空中強烈氧化,鋅在空氣中難以點燃,但是卻可以在氧氣中會發出清晰的白光。火焰反射回來,暗藍色的火焰蔓延開來。因為鋅表面有一層活性氧化鋅,點燃時會冒煙。乳白色煙霧的主要成分是活性氧化鋅,它不僅可以防止鋅著火燃燒,而且還具有保護性的作用,還可以反射火焰的顏色,產生蒼白的光彩。因此,在實驗室中燃燒的鋅塊沒有藍綠色火焰。鋅精礦的沸騰是利用爐內的礦帶從上到下有一定的旋風速度,使固體顆粒分散、相互分離、上浮,然后固體顆粒(鋅精礦)和氣體氧化物(氣體)結合。徹底觸及促進化學反應的發展趨勢。

關鍵化學變化如式(1)~式(3)所示:

2 鉛冶煉工藝簡述

對化合物進行焙燒的目的,是為了能夠在整個燃燒的過程中,盡可能將鋅精礦中的硫酸鹽和空氣氧化成氫氧化物,從而產生少量的硫酸鉀物質。同時盡量避免鐵酸鋅和氯化鋅鎂轉化為金屬氧化物。達到軟件衡量標準的規定了焙燒礦的成分和粒度分布及部分硫酸根離子破壞的標準,突破了思維局限性,同時,獲得較高濃度的二氧化硫煙氣氣體,從而能夠有利于鹽酸試劑的生產和制備[2]。

基本要素概念及定義:鋅精礦的點火燃燒和焙燒過程是基于爐內的礦帶,使用的是具有旋風速度的氣體物質,從下往上,使固體顆粒被吹散,相互分離,上浮,使固體顆粒(鋅)濃縮)和蒸氣氧化物(空氣)的充分接觸促進化學變化的發展。焙燒的制備目的:焙燒時盡量將鋅精礦中的硫酸鹽空氣氧化成氫氧化物,產生少量硫氰酸鉀物質。同時,這種焙燒過程,還有一個目的,盡量減少鐵酸鋅和氧化鎂鋅的轉化,達到最終浸出的實際制備效果。在焙燒系統中,規定了最終焙燒成功的鐵礦石的成分和粒度分析標準,而且可以對部分硫酸根離子的實際損傷進行補償。同時,獲得較高濃度的二氧化硫煙氣有利于鹽酸制劑的制備和生產。在制備過程中,當鈦精礦經過氧化和點燃后,將會因為硫化鋅的反應,經過關鍵的產率,形成煅燒物和煙灰物質。一般工藝流程和制備步驟為:干物料按冷凍泥球磨機的處理,最終由單筒倉泵輸送至提取車間,煙塵氣體則根據余熱回收達到再利用效果。配合袋式除塵器系統軟件,將粉塵送至浸出車間,煙氣送至鹽酸工段制酸。

2.1 氧化還原熔煉法

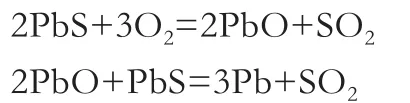

氣體將硫化鉛鈦精礦中的硫化鉛和其他硫酸鹽氧化,最終在氧化作用下,形成了成金屬氧化物,而反應過程的下一步驟,則再將金屬氧化物還原得到金屬材料復合鉛原料:

反應方程式所反映的是燒結焙燒-高爐還原熔煉的實際反應,這是一種非常重要的焙燒和反應方法,其最終效果遠超以往的傳統鉛冶煉方法,其金屬熔煉的利用率約占現階段世界總體產能的90%左右。新興的更環保、利用率更高的鉛冶煉方法也是基于這樣的基本原理。

2.2 反應熔煉方法

這種方法,是在高溫空氣氧化氣氛下,將硫化鉛鈦精礦中的部分PbS氧化成PbO和PbO4過程,然后,PbO、PbO4和PbS進行反應,得到金屬材料鉛原料。

由于硫化鉛的氧化是化學反應,因此只需少量原料作為熱原和氧化劑,即可維持所需溫度。反映冶煉廠常以爐型進行,因此,它被稱為爐式冶煉廠。也可采用感應加熱爐、鑄造電爐或短窯等機械設備。

2.3 沉積熔煉法

這種方法是用對硫的親和力超過鉛的金屬(如鐵)用冶煉方法代替硫化礦中的鉛:2PbS+Fe=2Pb+FeS。

反射爐火加熱爐用于沉積熔煉,該方法步驟簡單,冶煉投資低,但鐵屑用量大,回收率低,工業生產中很少采用。

3 立即煉鉛法

3.1 基夫賽特煉鉛法

Kiefset鉛冶煉法是一種以閃速冶煉為主的直接煉鉛法。原料適合使用。可解決20%~70%的有鉛味的回收廢物,包括鉛銀渣和濕法煉鋅的收率,浸出渣中的各種含鉛雜物可在鉛冶煉全過程中搭配處理。

3.2 艾薩法(ISA法)

ISA法和asmelt法都是O2頂吹法。作者:澳大利亞聯邦工業生產和科學研究辦公室(CSIRO)和伊薩山礦業公司(MIM)(TSL)開發并設計了噴槍頂吹浸入式冶煉技術。MI公司利用這項新技術進行銅冶煉和制造锍。在1980年代和1990年代,他們應用這種技術進行了大量的鉛冶煉。Ausmelt在國際市場上逐步推廣這項技術,并將其命名為Ausmelt。它們用于許多行業,例如銅、鉛、錫選礦廠和煤灰解決方案。

3.3 氧氣頂吹熔煉技術(ISA法Ausme和法)

Ausmelt法鉛冶煉廠的特點與ISA法相似,但不使用鐵高爐冶煉廠。減少工序數和基本建設項目投資項目。這種鉛鋅廢液相當于傳統的煙灰爐或蒸發窯,但比煙灰爐或蒸發窯更環保、更全面。

4 鉛鋅冶煉過程中硫元素的分布與走向

4.1 鋅冶煉中硫的走向

通過煙氣制鹽酸工藝制取鹽酸商業化后,由于不可能全部消化,因此排放到室外的煙塵中二氧化硫的濃度約為1000mg/Nm3。隨著中國國家環保政策越來越嚴格,一些廠家也在慢慢整頓:選擇轉化率更強的頂煤(Topsoe或Menmgog);安裝工業廢氣消化工業設備。8%~10%的殘留氧化鎢或磷酸鋅進入整個浸出過程,因為氧化鎢在整個浸出過程中被滲透,最后進入浸出渣。浸出渣的硫含量約為6%~8%:ZnS和ZnSO4。蒸發窯解決后,煙氣中的二氧化硫需要被樹脂吸收后才能排放。其他零星散落或排放,各爐燃燒全過程二氧化硫濃度值低,點燃活性氧化鋅時煙塵中二氧化硫濃度值低。工業生產應用表明:進入焙燒爐的混合硫化鋅鈦精礦通常含有28%~32%的汞,在高溫冶煉的整個過程中,回收廢物中90%~92%的硫酸鹽會在空氣中被氧化,轉化為二氧化硫,然后通過煙氣硫酸工藝送入煙氣中。鹽酸產品因為不太可能全部被消化,煙塵氣體中二氧化硫的濃度值約為1000mg/Nm3。隨著國家環保政策的不斷發展,一些企業正在慢慢整頓,從而符合環境保護的實際規范。選擇轉化率更高的煤炭進行反應,并且針對煙塵的使用進行有機廢氣吸收機械的安裝等方式都是比較有效的制備方式。8%~10%的殘留硫化鋅或磷酸二氫鈉進入整個浸出過程,但是可能由于硫化鋅浸入——浸出過程而有所變化,最后進入到浸出渣步驟,浸出渣中含有約6%~8%的硫:ZnS和ZnSO4的形式,通過蒸發窯解決,煙氣中的二氧化硫需要被去除和排出。

4.2 鉛鋅冶煉過程中硫元素的回收與治理

4.2.1 煙氣制酸工藝

SO2<1.5%時,選擇煙氣脫硫(FGD),SO2為2.0%~3.5%時:

(1)非穩態轉化制酸+尾氣處理。

(2)TopsoeWSA法。當SO2在3.5%~5.0%之間時,一轉一吸+尾氣處理當SO2>5.0%時,兩轉兩吸。

4.2.2 沸騰爐高濃煙氣二氧化硫制酸

二氧化硫空氣氧化的生產過程分為初級轉化、初級消化吸收過程(別名“一轉化一消化吸收”)和二級轉化二級消化吸收過程(別名“兩轉化一消化吸收”)。兩個吸收步驟根據轉換頻率,提高了系統的工作能力,增加了熱耗。三氧化硫冷卻塔安裝在山區換熱器吸濕塔中間(轉速由離心風機驅動)。從目前的情況來看,在反應制備的過程中,由于反應吸濕塔的溫度完全可以達到180℃~200℃的允許標準,所有的反應過程可以按照程式化的方式加以運行,這種反應的方式,比較巧妙地解決了轉化熱耗增加的實際問題。

二氧化硫空氣氧化的處理過程分為初級轉化、初級消化吸收過程(俗稱“一轉化一吸收”過程)和二級轉化二級消化吸收過程(俗稱“兩轉換和二次吸收”過程),這種具體的劃分方式,主要是根據轉換頻率而定的。這種方式的優勢主要在于:①最終轉化率高于一次轉化,達到99.5%。因此,尾氣中二氧化硫含量可低至0.01%~0.02%,比“一轉一進”的過程中,制備產生的尾氣中,二氧化硫含量低5~10倍,減少最好的尾氣,氣體排放和嚴重的煙霧影響。②可解決S02含量高的爐氣,以燒過的硫化膠礦為例,可將S02的始末濃度提高到9.5%~10%。與一次轉換的7%~7.5%相比,同樣的機械設備可以生產30%~40%。③“兩轉兩吸”的步驟又增加了一次轉化消化吸收的過程和步驟,雖然項目投資比轉換最終的比率高出了10%左右的指數,但與“一轉一吸”步驟加廢氣回收步驟相比,可以減少具體項目的投資比率大約5%左右,生產成本降低3%。由于省去了有機廢氣的采集工序,最終制備結束之后,可以使得勞動生產率提高7%。④由另外,中間安裝了煙氣脫硫塔,再結合氣的溫度由高到低再到高,所有實際操作造成的熱損傷可能會更高。蒸汽從70℃升至420℃兩次左右,總傳熱面積大于一次轉化。并且爐氣中輸入的含量越低,總傳熱面積的增加就越大。⑤與一次轉化相比,二次轉化對中間脫硫塔和多臺換熱器進行了改進,摩擦阻力比一次轉化提高了3.9kPa~4.9kPa。

4.2.3 燒結-鼓風低濃煙氣二氧化硫制酸

二氧化硫煙氣被加熱到轉爐的工作溫度,然后在煉鋼爐中轉化為SO3。冷凍后產生一部分硫酸蒸氣,然后在WSA冷卻塔中進一步冷凍。鹽酸蒸氣和SO3蒸氣都被冷凍成鹽酸。二氧化硫粉塵被加熱到重整器的操作溫度,然后在重整器中轉化為SO3。冷卻后產生部分硫酸蒸氣,在WSA冷凝器中進一步冷卻。硫酸蒸氣和SO3蒸氣都冷卻成硫酸。

4.2.4 鈉堿法工藝介紹

鈉堿煙氣脫硝采用專業的生產工藝,促進煙氣脫硫充分,亞硫酸氫鈉蛋白質變性處理工藝。具有消化吸收效率高(特別是SO2濃度值變化較大時)、產品含量高、市場銷量好、系統軟件摩擦阻力小等優點。吸收反應方程式:吸收反映:SO2的熔解:SO2H2O→H2SO3SO2在吸收塔中的反應:

H2SO3+NaOH→Na2SO3+H2O(逐漸投入使用)去除H2SO3+Na2SO3→2NaHSO3(平穩運行時)

圖1 沸騰爐系統設備連接

反應結晶器內亞硫酸鈉生成:NaHSO3+NaO→Na2SO3+H2O去 除SO2總 反 應 方 程 式 :SO2+2NaOH→NaSO3+H2O

鈉堿法煙氣脫硫,采用先進的工藝流程,使得脫硫反應充分,脫硫效率高,吸收劑利用率高,且采用獨特的亞硫酸鈉鹽析工藝,具有以下優點:吸收效率高(特別適用于SO2濃度波動大時),產品純度高,市場銷路好,系統阻力小。

4.2.5 沸騰爐煙氣濕法脫硫除塵

除塵設備根據在線檢測的pH酸堿度,自主調節脫硫泵的交換液調節閥地張開度,控制pH酸堿度,使制備溶液的pH酸堿度最終保持在可調節范圍內。采集循環系統的液體機頭所產生的液體流量數據,被以信號的形式記錄清楚,根據循環系統液體流量監測堿泵,對進出口溶液的總流量進行統計。過濾及制備系統根據循環系統的變化,調節水位,把水位線設置為大約2.2m左右,打開最終的液體調節閥,當工作人員開始啟動電腦操作系統的時候,系統就可以實現自動補水操作。當水流量的量值最終低于設定最初系統設定的預定流量值時,系統軟件會自動打開調節閥放水,但當水位計高于設定水位線0.1時,系統軟件會自動終止保濕補水。

4.2.6 氣動乳化脫硫

氣力乳化是利用氣——固——液三相流場強對流換熱原理,未經處理的蒸汽從過濾裝置底部加速到過濾裝置后,產生旋轉旋風器并在過濾裝置上方流動。當下一個液體遇到時,蒸汽快速旋轉刀具將保持液體并繼續粉碎,液體顆粒越來越小。在適當的技術參數下,蒸汽和液體完全混合并產生動態穩定的液體漂浮物,該層稱為乳化層。當蒸汽的支撐力和液體的重力平衡時,最初的混合液會被新產生的混合液所取代,收集的殘渣將被排放到過濾裝置中。氣動乳化進一步提高了汽液接觸的比表面積,使廢氣中的SO2與催化劑水溶液完全接觸,從而進一步提高了煙氣脫硫效率。

5 煙氣系統自動控制

5.1 預洗塔系統

預洗塔主要是去除原煙氣中粉塵的設備,將煙氣中的粉塵在預洗塔的文丘里喉部噴水。來自增壓風機的原始煙氣從預洗塔頂部進入,向下流經由預洗塔噴水泵驅動的文丘里喉噴層進行除塵,被除塵后的煙氣被從預洗塔出口排出,進入脫硫塔。預洗塔主要是對原煙氣進行降塵的裝置,根據來自預洗塔的文丘里管喉部,去除工業廢氣中的煙塵。來自增壓風機的初始煙塵從預洗塔頂部進入,向下流經預洗塔。脫灰廢氣從預洗塔進出口流出,進入脫硫塔。單脈沖浮球泵的運行保證了預洗塔除灰液不產生沉淀物。當除灰液的相對密度達到一定值時,由水下混凝土污水處理系統的隔膜壓濾機排出預洗塔抽吸除灰液。然后將預洗塔注滿水,并使預洗塔內的所有液位計保持正常。

5.2 結晶干燥系統

脫硫塔排出的水溶液從脫硫塔排出到水下混凝土中,調整排水量,可以考慮在制備的時候,操作者在反射面連鑄結晶器中加入50%氫氧化鈉水溶液,使結晶反射面成為亞硫酸氫鈉增稠劑,然后將其放入增稠劑中。將黏稠的亞硫酸氫鈉漿液放入固液分離器中,干燥至含水率為5%。干燥后的溶液注入吸收塔。干燥后的固體亞硫酸氫鈉基于流槽和帶式輸送機放入干燥機設備系統軟件中。亞硫酸氫鈉根據脈沖干燥管進入除塵器進行分離。旋風除塵器頂部的混合氣體經水浴除灰后排出,除灰液返回吸收塔。除塵器底部的亞硫酸氫鈉進入成品料倉,然后由全自動包裝機包裝制成亞硫酸氫鈉投放市場。

5.3 吸收塔系統

吸收塔主要是凈化、熔化工業廢氣的設備。在吸收塔內進行煙氣中SO2的樹脂吸附。煙氣從預洗塔進入吸收塔后,流入吸收塔上部四層自噴區,與自噴漿料充分接觸,與SO2、SO3、煙氣中的HCl、HF將被消化吸收,然后流經二次屋脊式除霧器去除所含液體。煙氣經凈化凈化后從吸收塔煙囪排出。

6 結語

綜上所述,氧化鎢鈦精礦氧化燒成后,關鍵的產率是煅燒物和煙灰。一般工藝流程為:經燒成、冷凍、球磨后,由單儲泵輸送至提取生產線。煙塵通過余熱回收利用和除塵設備送至生產線。粉塵送至鹽酸工段制酸工段。處置時,應盡量避免鐵酸鋅和硅酸鋅的轉化,從而形成鉛鋅冶煉過程中更好的脫硫效果。