后區壓力棒表觀特征對纖維成紗性能的影響

范 航 許 多 唐建東 潘 虹 劉可帥

(1.武漢紡織大學,湖北武漢,430200;2.際華三五四二紡織有限公司,湖北襄陽,441002;3.江蘇奧神新材料股份有限公司,江蘇連云港,222200)

1 牽伸機理分析

1.1 后區牽伸控制機理

細紗機后區紗條的控制效果直接影響到成紗條干質量,而當前細紗機后區牽伸對紗條的控制效果較弱,仍存在許多不足之處。如后區浮游區長度較長,摩擦力界較弱,導致對浮游纖維運動的約束能力不足,從而使得進入前牽伸區的須條內部纖維的緊密度和排列平行度較差[1]。

根據對后區紗條控制技術有關問題的研究,發現在牽伸后區增設壓力棒以產生附加摩擦力界可有效縮短浮游區長度,有利于加強對浮游纖維運動的控制,從而改善成紗條干[2]。

1.2 后區壓力棒對纖維的二維控制機理

后區雙壓力棒控制須條牽伸運動的形式如圖1(a)所示,壓力棒垂直壓在須條上,形成了兩個壓力棒包圍弧和一個后羅拉包圍弧[3],使得纖維須條水平進入中鉗口,同時又抑制了后區浮游纖維提前變速。壓力棒對牽伸運行中的須條產生法向應力,從而形成兩個附加摩擦力界,增強了對須條的控制作用,使后牽伸區浮游區長度縮短,纖維的變速點分布更集中穩定,有利于減少牽伸波,提高后區牽伸質量[4]。

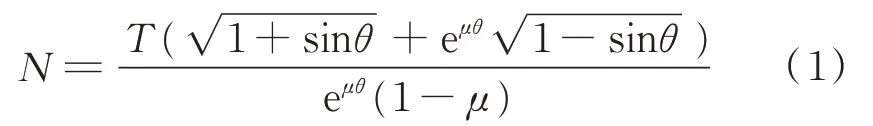

如圖1(b)所示,根據馮清國等[5]的研究,由歐拉公式可得:

由式(1)可以看出,纖維所承受的法向應力N隨著牽引力T的增加而增加,同時所呈包圍角θ和壓力棒的摩擦因數μ對纖維作用的協同程度成為了影響浮游纖維運動的關鍵因素。

圖1 后區壓力棒示意圖

1.3 多單元分束機制對纖維的多維控制理論

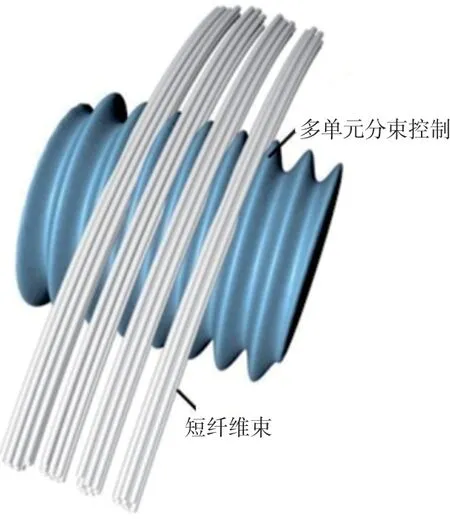

傳統后區附加壓力棒依靠縱向作用力約束纖維運動,但是由于缺乏橫向的控制力,導致纖維運動在高后區牽伸倍數時難以控制。如圖2 所示,通過正弦齒形微結構嵌入須條內部,多單元分束以多維應力使纖維沿著正弦波谷有序地滑動,增強了對纖維的橫向控制并減弱了捻回在粗細片段間的變動,消除其捻回向前鉗口分布轉移的情況[6],可以調控后區牽伸摩擦力界應力的均勻分布,促使纖維變速點集中、前移。同時正弦齒形微結構整理須條內部纖維的排列結構,提高了纖維之間的抱合力,以確保具有抱合狀態的纖維進入中鉗口,使得須條結構在前牽伸區后部更加緊密集中[7],從而進一步改善了前區牽伸條件。

圖2 多單元分束機制對纖維的多維控制

2 嵌入式后區雙壓力棒對須條的整束機制

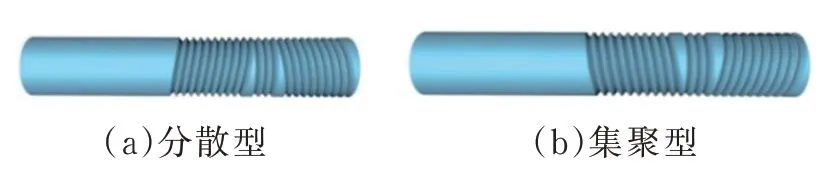

為初步探究嵌入式后區壓力棒對須條的整束機制,對不同牽伸倍數下不同形態后區壓力棒的成紗性能進行分析。嵌入式后區壓力棒形態如圖3(a)所示,其表觀結構為直槽型;光滑式壓力棒如圖3(b)所示。采用無壓力棒、嵌入式壓力棒和光滑式壓力棒進行紡紗對比試驗。

圖3 后區壓力棒形態

在DSSp-01A 型數字式小樣細紗機上,選取同錠分別以3 種不同的牽伸配置紡制9 組純棉紗線。9 組紗線成紗質量指標對比見表1。其中試驗工藝參數:壓力棒直徑6.0 mm,粗紗定量7.8 g/10 m,錠速9 500 r/min,捻系數360,鋼絲圈型號6903 8/0,隔距塊3.0 mm,鋼領型號PG1-4254。

從表1 可知,當后區牽伸為1.35 倍時,壓力棒對成紗條干性能的改善不明顯,使用光滑式壓力棒的成紗條干性能略低于無壓力棒和嵌入式壓力棒;當總牽伸不變,后區牽伸為2.70 倍時,使用嵌入式壓力棒后的成紗條干性能優于無壓力棒及光滑式壓力棒,其條干CV對比兩者分別降低了9.4%和1.6%;當后區牽伸維持2.70 倍不變,而總牽伸擴大1.50 倍時,使用壓力棒的成紗條干性能得到改善,其中嵌入式壓力棒改善最為顯著,相比于無壓力棒和光滑式壓力棒,其條干CV值分別降低了22.5%和5.9%。

表1 嵌入式壓力棒對成紗條干性能的影響

由于當后區牽伸為2.70 倍時,無壓力棒情況下的纖維運動沒有受到任何控制,導致纖維滑移、粗紗產生解捻及自后而前的捻回轉移[8],使纖維變速點分散、后移,惡化了成紗條干。通過增設光滑式壓力棒,使得牽伸區摩擦力界得到加強并向前延展,以二維應力約束牽伸過程中須條的捻回傳遞,縮短了浮游纖維不受控區域,成紗條干性能得到提高。而在后區加裝嵌入式壓力棒后,嵌入式壓力棒表面的正弦齒形嵌入須條內部,不但改善了粗紗捻回的重新分布,同時還以多維應力增強了對纖維的橫向控制,使纖維變速點分布得到改善,控制效果比光滑式壓力棒更好,因此成紗條干性能更好。

3 嵌入式微觀結構對纖維的調控行為

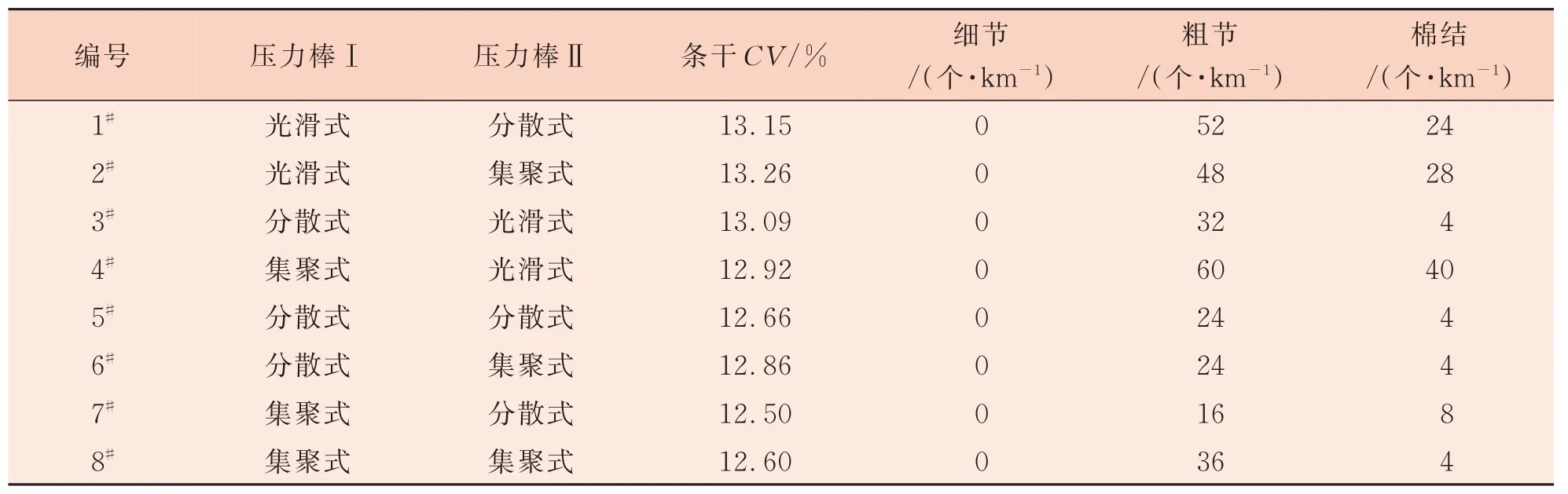

為進一步探究嵌入式后區雙壓力棒的微觀結構對須條牽伸過程的控制效果,采用不同表觀形態的壓力棒進行組合試驗,其中分散型和集聚型嵌入式壓力棒如圖4 所示。在DSSp-01A 型數字式小樣細紗機上紡制18.3 tex 純棉紗線,每錠紡制5 組管紗,取其平均值。所紡紗線成紗質量指標對比見表2。

圖4 嵌入式壓力棒微觀結構示意圖

表2 嵌入式壓力棒微觀結構對成紗條干的影響

其中試驗工藝參數:壓力棒直徑6.0 mm,捻系數360,粗紗定量7.8 g/10 m,總牽伸43.9 倍,后區牽伸2.70 倍,錠速9 500 r/min,鋼絲圈型號6903 8/0,隔距塊3.0 mm,鋼領型號PG1-4254。

由表2 可知,當采用“光滑式壓力棒+嵌入式壓力棒”形式時,所紡紗線條干較差。這是由于光滑式壓力棒對牽伸須條是二維應力控制,而嵌入式壓力棒對牽伸須條是多維應力控制,造成須條在壓力棒Ⅰ和壓力棒Ⅱ之間所受應力不勻產生不受控牽伸,導致纖維提前變速,成紗細節、粗節和棉結也同時惡化。當采用“雙嵌入式壓力棒”形式時,在兩重多維應力協同控制下,須條所紡紗線的條干皆有所改善。

分別對比5#和7#、6#和8#后發現,當壓力棒Ⅰ為集聚型微觀結構時,成紗條干性能普遍優于分散型;進一步對比7#和8#發現,當壓力棒Ⅱ為分散型微觀結構時,成紗條干性能優于集聚型。因此,當采用“壓力棒Ⅰ為集聚型、壓力棒Ⅱ為分散型”形式時,條干CV相較于無壓力棒降低了13.5%,粗細節也有明顯的改善。其原因是壓力棒Ⅰ的集聚型三角槽收攏纖維須條,集束纖維以減少不受控浮游纖維數量,強化須條內部纖維結合以穩定纖維運動規律及所受牽伸力變化;壓力棒Ⅱ的分散型三角槽將須條粗片段及細片段重新分散,消除粗片段向細片段捻回轉移現象,調整須條整體的抗扭轉矩分布[9],從而對須條的捻回有序自調勻整,保障后區牽伸中部摩擦力界強度穩定,控制纖維變速點前移。

4 嵌入式熱場柔化對纖維運動的控制

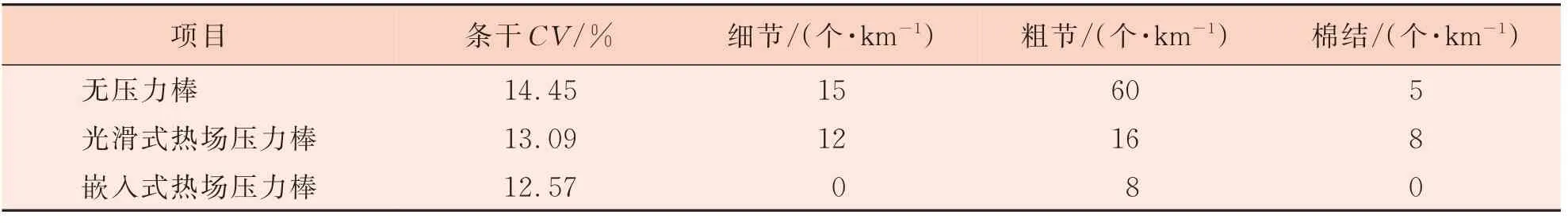

基于夏治剛等[10]提出的加捻三角區熱場調控纖維成紗機理設計了自控溫型壓力棒,在后牽伸區建立熱場,協同嵌入式多單元分束須條機制,采用不同后區單壓力棒進行了紡紗試驗,以探究牽伸過程中纖維在熱場中模量降低對其受控能力和形變能力的影響。采用與前文紡制18.3 tex 紗線相同的工藝參數,所得試驗結果見表3。

表3 嵌入式熱場柔化對成紗條干的影響

由表3 可知,與無壓力棒相比,光滑式熱場壓力棒成紗條干降低了9.4%,嵌入式熱場壓力棒成紗條干降低了13.0%,由于在牽伸作用下須條受到熱場柔化控制,降低了須條的纖維模量,增強了附加摩擦力界對須條的控制,同時也消除和伸展了內部纖維彎鉤,優化了纖維的取向,改善了須條內部纖維的排列結構。經后區熱場柔化的須條,在嵌入式壓力棒表面捋順接觸的協同作用下,在牽伸過程中捻回動態自調重排,紗體主干產生扭轉,使毛羽重新纏繞到紗體主干上,改善了短纖紗外層結構;經加捻后短纖紗結構得到固化,有效實現對環錠短纖紗內、外層結構協同調控,大幅改善纖維捻回分布,減少紗疵。

5 結論

本研究分析了后區附加壓力棒對纖維的控制理論,比較了不同牽伸倍數下不同形態后區壓力棒的成紗性能,設計了不同表觀形態嵌入式后區壓力棒的組合試驗以及裝配嵌入式熱場后區單壓力棒的紡紗試驗,分別探究了嵌入式微觀結構對須條牽伸過程的控制效果與熱場柔化特征對所紡紗線條干性能的影響,得出以下結論。

(1)在后牽伸區增設壓力棒以產生附加摩擦力界可有效縮短浮游區長度,加強對纖維運動的控制。光滑式壓力棒依靠縱向作用力約束纖維運動,但由于缺乏橫向的控制力,導致纖維在后區牽伸倍數較大時運動難以有效控制,而嵌入式壓力棒則依靠多單元分束機制對纖維運動進行多維控制,后區牽伸倍數可達2.70 倍,實現纖維全方位控制,使變速點穩定、集中、前移。

(2)當后區牽伸為2.70 倍時,使用嵌入式壓力棒后的成紗條干CV與無壓力棒和光滑壓力棒相比分別降低了9.4%和1.6%。當后區牽伸保持2.70 倍不變,總牽伸擴大1.5 倍時,使用嵌入式壓力棒后的成紗條干得到顯著改善,相比于無壓力棒和光滑壓力棒,其條干CV分別降低了22.5%和5.9%。

(3)采用不同表觀形態的壓力棒進行組合試驗發現,當采用“光滑式壓力棒+嵌入式壓力棒”形式時,所紡紗線條干較差。而當采用“雙嵌入式壓力棒”形式時,所紡紗線條干皆有顯著改善。其中,當采用“壓力棒Ⅰ為集聚型+壓力棒Ⅱ為分散型”形式時,其條干CV相較于無壓力棒降低了13.5%;另設計的自控溫型壓力棒,其后區的降模柔化機制,協同嵌入式結構特征,增強了對纖維的控制,對成紗條干性能有著大幅改善。其中光滑式熱場壓力棒和嵌入式熱場壓力棒所紡紗線條干CV與無壓力棒相比分別降低了9.4%和13.0%。