生物乙醇木質素-PAE改性大豆蛋白膠黏劑合成工藝研究?

程佳慧 徐文彪 時君友 李翔宇 洪遠志

(北華大學材料科學與工程學院,吉林省吉林市 132013)

聚酰胺多胺環氧氯丙烷(PAE)是一種聚電解質[1-2],具有豐富活性基團,它包含一個陽離子胺基團和一個氮雜環丁鎓基團(此基團上有很多可以與含氫基團反應的活性位點),可作為濕強劑、生物活性紙的基材[3]。此外,與傳統的芳香族聚酰亞胺相比,PAE樹脂還可以進行交聯(自交聯和共交聯),近年來,PAE交聯劑在提高蛋白質基膠黏劑耐水性能方面有很大進展[4-6]。但合成PAE過程中,由于環氧氯丙烷反應不完全,產生的DCP(1,3-二氯-2-丙醇)和CPD(3-氯-1,2-丙二醇)危害環境及人體健康[7-9]。同時PAE生產成本較高,這進一步限制了其廣泛應用,因此使用廉價易得的乙醇木質素對PAE進行接枝共聚,減少PAE的用量并降低其固體含量,制備低成本的膠合板用環保膠黏劑具有廣闊的應用前景。

木質素是一種儲量豐富的可再生生物質資源,也是第二大天然聚合物材料,廣泛存在于植物資源中,如木材、高粱和玉米芯等[10-12]。它是一種含有脂肪族羥基和酚類的三維芳香聚合物,具有芳香和高度交聯的網狀結構,主要包含對羥基苯基、愈創木酰基和丁香基三個木質素結構單元[13-15]。由于其功能基團(芳香基、醇羥基、羰基和羧基等)較多,可發生多種化學反應,研究人員對其進行大量研究。木質素已經成為當前重要的化工生產原料,被用于生產高價值產品。

生物質乙醇木質素是玉米秸稈、小麥秸稈生產乙醇燃料過程中產生的副產物,廉價易得且未經高溫高壓及酸堿處理,天然性保存較好,具有較高的反應活性[16],本文采用生物乙醇木質素與自合成的聚酰胺多胺環氧氯丙烷(PAE)樹脂進行接枝共聚改性大豆蛋白,制備環保型膠合板用膠黏劑,通過單因素試驗確定木質素種類、木質素與PAE樹脂質量比、木質素與PAE樹脂反應時間、大豆蛋白添加量等工藝條件對大豆蛋白膠黏劑膠合強度的影響,并結合FTIR和SEM分析研究木質素與PAE、木質素與大豆蛋白之間可能發生的反應。

1 材料與方法

1.1 材料

大豆蛋白,食品級,蛋白含量≥55%,陜西晨明生物科技有限公司;生物乙醇木質素,吉林燃料乙醇有限責任公司;堿木質素,工業級,山東達豐源生物肥料有限公司;木質素磺酸鈉,分析純,純度85%,天津市大茂化學試劑廠;氫氧化鈉,分析純,純度 99.7%,天津市大茂化學試劑廠;自制聚酰胺多胺環氧氯丙烷樹脂,由己二酸、二乙烯三胺和環氧氯丙烷聚合而成,固體含量為20%;楊木單板(300mm×300mm×3 mm),含水率8%~10%,臨沂市晟拓木業有限公司。

1.2 設備

BPG-9200AH型恒溫干燥箱,上海和呈儀器制造有限公司;XLB-D型平板硫化機,湖州順力橡膠機械有限公司;MWD-10B型數顯式人造板萬能力學試驗機,濟南艾德諾儀器有限公司;Tensor 27 型傅里葉變換紅外光譜儀,德國BRUKER光譜儀器公司;Quanta 200 型環境掃描電子顯微鏡,美國FEI公司;769YP-15A型粉末壓片機,天津市科器高新技術公司。

1.3 試驗方法

1.3.1 PAE樹脂合成

己二酸與二乙烯三胺在185 ℃下反應5 h后生成PA,PA再與環氧氯丙烷發生環氧化反應,具體按文獻[17]所述步驟合成PAE樹脂。

1.3.2 生物乙醇木質素預處理

取一定量生物乙醇木質素溶于水中,用氫氧化鈉溶液(30%)調pH至10~10.5。

1.3.3 乙醇木質素-PAE大豆蛋白膠黏劑制備

將處理好的乙醇木質素溶液與PAE樹脂分別按1∶1、1∶2、1∶3、1∶4、1∶5比例混合,然后在室溫下分別靜置0、30、60、90、120 min。再將大豆蛋白按照乙醇木質素-PAE樹脂溶液質量的10%、20%、30%、40%、50%與其共混,制得不同配比、不同反應時間和不同大豆蛋白添加量的乙醇木質素-PAE大豆蛋白膠黏劑。

1.3.4 膠合板制備

將制備好的乙醇木質素-PAE大豆蛋白膠黏劑均勻涂布在芯層楊木單板兩側,單面涂膠量為140 g/m2。然后將芯層楊木單板置于未涂膠的楊木單板之間,并保持相鄰貼面的晶粒方向相互垂直。組坯后使用XLB-D型平板硫化機在1.0 MPa、120 ℃下熱壓6 min制成三層楊木膠合板。

1.4 性能測試與表征分析

1.4.1 耐水性與膠合強度測試

將三層楊木膠合板裁剪成100 mm×25 mm的小木塊,拉鋸凹槽后取10 個試樣進行沸水試驗,使用萬能力學試驗機測試其膠合強度(干強和濕強)。平行測定3 次,并取平均值以減少試驗誤差。

1.4.2 傅里葉變換紅外光譜儀分析

將測試樣品PAE、大豆蛋白、乙醇木質素和木質素-PAE大豆蛋白與KBr分別按照1∶150比例混合后充分研磨,然后使用769YP-15A型粉末壓片機將其壓成紅外薄片。傅里葉變換紅外光譜儀掃描范圍為4 000~500 cm-1,分辨率為2 cm-1。

1.4.3 掃描電鏡分析

將測試樣品的斷裂面在掃描電鏡下進行表征分析。

2 結果與分析

2.1 木質素種類對膠合強度的影響

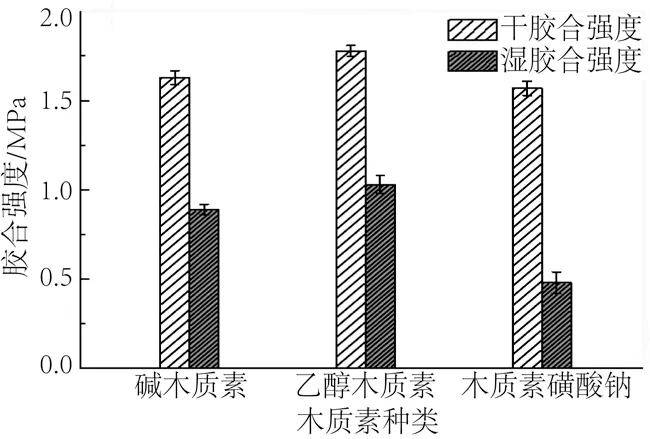

木質素是一種具有三維網狀結構的生物高分子,不溶于水,而木質素鹽類易溶于水。在木質素與PAE的質量比為1∶4、反應時間為30 min、大豆蛋白添加量為50%的試驗條件下,采用生物乙醇木質素(活性較高)、堿木質素和木質素磺酸鈉進行試驗,分析研究木質素種類對膠黏劑濕膠合性能的影響,結果如圖1所示。

圖1 木質素種類對膠黏劑性能的影響Fig.1 Effect of lignin types on adhesive properties

如圖1 所示,當選用活性較高且不易溶于水的乙醇木質素與PAE進行接枝共聚時,乙醇木質素-PAE大豆蛋白膠黏劑有良好的濕膠合強度,為1.03 MPa;選用堿木質素時,濕膠合強度為0.89MPa(滿足I類板要求);而易溶的木質素磺酸鈉效果最差,其濕膠合強度為0.48 MPa。這可能是由于易溶于水的木質素磺酸鈉分子結構(圖2)上沒有醇羥基[18-19],不能與PAE接枝共聚形成難溶于水的網狀結構,同時也不能與大豆蛋白的活性基團進行反應,因此其固化后在木材表面不能形成較好的耐水膠層,導致濕膠合強度較低。乙醇木質素和堿木質素都能與PAE形成網狀結構,但乙醇木質素活性稍高于堿木質素,與PAE和大豆蛋白反應更為完全,因此具有良好的濕膠合強度。試驗結果表明:選用乙醇木質素可以實現膠合強度的提升。

圖2 木質素磺酸鈉分子結構圖Fig.2 Molecular structure of sodium lignosulfonate

2.2 乙醇木質素與PAE質量比對膠合強度的影響

將木質素溶液與PAE溶液按1.3.3 中的配比與定量的大豆蛋白混合,測試其膠合強度變化。

如圖3所示,隨著PAE樹脂含量的增多,膠合板的膠合強度逐漸增大,并在1∶5時濕膠合強度達到最大值1.04 MPa。這可能是由于隨著PAE分子增多,更多的活性基團3-羥基氮雜環丁烷能與大豆蛋白活性基團和木材表面活性基團充分反應,形成不溶于水的網狀結構;同時木質素結構上的活性基團可以更多地接枝到PAE分子上,與PAE分子形成網狀結構,這些網狀結構使膠黏劑熱壓固化后具有較好的耐水性。當木質素與PAE質量比為1∶4時,濕膠合強度可達到1.01 MPa,綜合考慮經濟性和原料資源利用,選擇質量比1∶4為宜。

圖3 乙醇木質素與PAE的質量比對膠黏劑性能的影響Fig.3 Effect of the mass ratio of ethanol lignin and PAE on adhesive properties

2.3 乙醇木質素與PAE反應時間對膠合強度的影響

將乙醇木質素溶液與PAE共混后,在室溫下放置一段時間,測試其膠合強度變化。PAE與木質素共混后(0 min時)立即進行熱壓,由圖4 可見,此時三層膠合板的濕強度明顯低于其他混合時間。在室溫下木質素與PAE反應速率緩慢,共混后立即熱壓乙醇木質素尚未接枝到PAE大分子上,因此此時膠合強度較低。但當混合時間大于或等于30 min時,熱壓時間對濕膠合強度的影響很小,因此選用30 min的熱壓混合時間效果較佳。

圖4 乙醇木質素與PAE反應時間對膠黏劑性能的影響Fig.4 Effect of the reaction time of ethanol lignin and PAE on adhesive properties

2.4 大豆蛋白添加量對膠合強度的影響

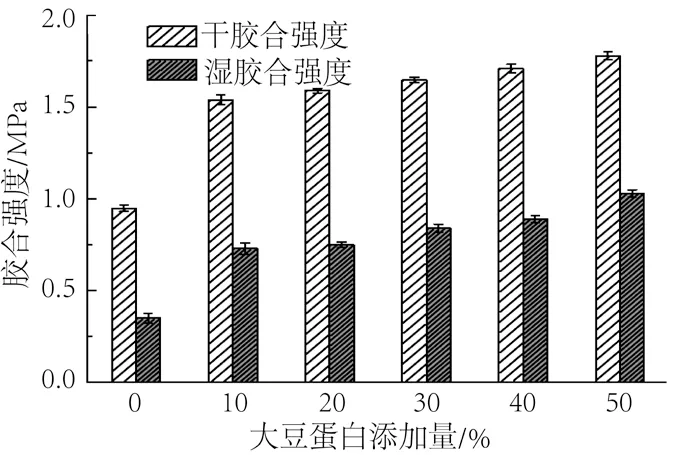

將木質素與PAE按1∶4比例共混30 min后,探究大豆蛋白加入量對膠合強度的影響。

由圖5 可知,隨著大豆蛋白添加量的增多,因木質素自身或木質素與PAE之間形成的網狀結構與大豆蛋白分子上的親水基團發生反應,提高了自身耐水性能,膠黏劑膠合性能隨之提高,在大豆蛋白添加量為50%時,濕膠合強度最大,為1.03 MPa。當不加大豆蛋白時,木質素與PAE混合30 min后進行熱壓固化,膠黏劑耐水煮性能較差,不能達到國家標準。而大豆蛋白加入過多則會使膠液失去流動性,無法在木材表層形成均勻膠層,膠合強度也隨之降低。因此,大豆蛋白加入量為50%時較佳。

圖5 大豆蛋白添加量對膠黏劑性能的影響Fig.5 Effect of soybean protein added amount on adhesive performance

2.5 膠黏劑結構表征與耐水性能提高機理分析

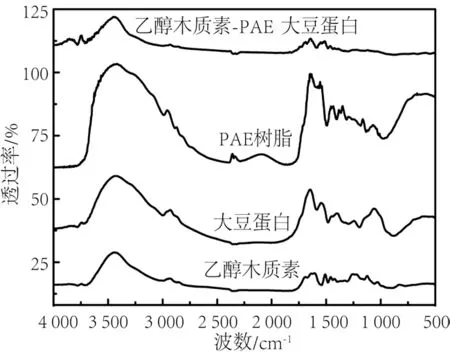

2.5.1 乙醇木質素-PAE大豆蛋白膠黏劑的FTIR表征與分析

所得樣品的紅外譜圖如圖6所示。乙醇木質素-PAE大豆蛋白膠黏劑與原料的大部分特征結構一致。酰胺I(1 623 cm-1處)、酰胺II(1 550 cm-1處)及酰胺III(1 217 cm-1處)是蛋白質的特征吸收譜帶,分別由C==O拉伸振動、N—H彎曲振動和C—N及N—H拉伸振動產生。乙醇木質素在3 414 cm-1處的吸收峰由—OH伸縮振動產生,加入大豆蛋白和PAE后,吸收峰減弱,說明木質素活性基團與PAE和大豆蛋白發生反應使結構中—OH減少。同時在1 045 cm-1處還有羥甲基(—CH2OH)中C—O產生的吸收帶[10,20-24],添加乙醇木質素和PAE后,1 045 cm-1處的吸收峰也減弱,這可能是因為乙醇木質素的羥甲基與PAE分子中羥甲基或仲胺基上的氫發生脫水縮合,使羥甲基數目下降。此外1 550 cm-1和1 217 cm-1處吸收峰減弱,表明木質素可能和大豆蛋白分子上—NH基團反應,減少了大豆蛋白上親水基團的數量,從而提高耐水性。

圖6 乙醇木質素-PAE大豆蛋白膠黏劑的紅外光譜圖 Fig.6 FTIR spectroscopy of ethanol lignin-PAE soybean protein adhesive

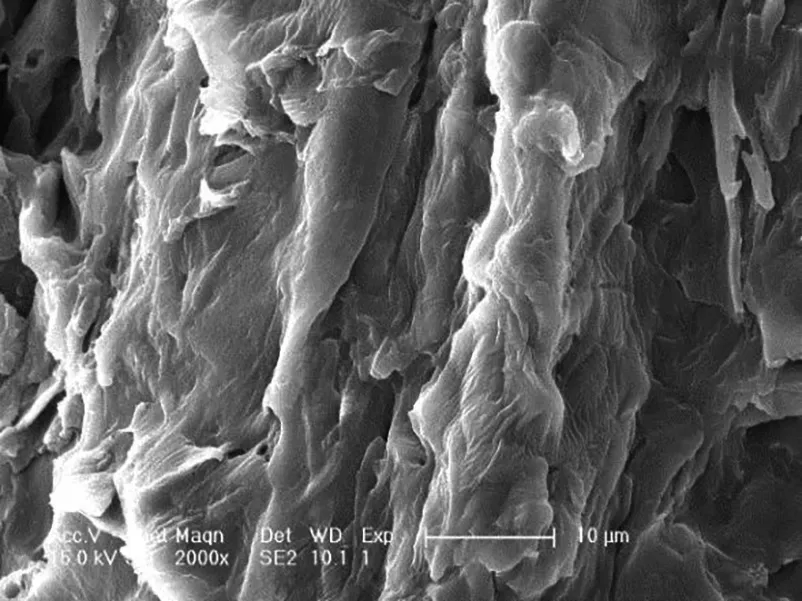

2.5.2 乙醇木質素-PAE大豆蛋白膠黏劑的SEM表征與分析

固化的乙醇木質素-PAE大豆蛋白膠黏劑斷裂面顯微照片如圖7 所示。

圖7 乙醇木質素-PAE大豆蛋白膠黏劑的斷裂表面SEM照片 Fig.7 SEM photo of the fracture surface of ethanol lignin-PAE soybean protein adhesive

由圖7 可見,固化的膠黏劑與木材纖維緊密接觸,斷裂表面較為光滑和致密,沒有裂紋。觀察結果表明:乙醇木質素-PAE大豆蛋白膠黏劑滲透到木材纖維中,并在木材表面形成了耐水性較好的膠層。這可能是乙醇木質素的羥基與PAE中的活性基團及大豆蛋白的極性基團之間相互作用的結果,反應所形成的交聯網狀結構能有效防止水分侵入,提高膠黏劑耐水性能。

2.5.3 乙醇木質素-PAE大豆蛋白膠黏劑耐水性提高機理

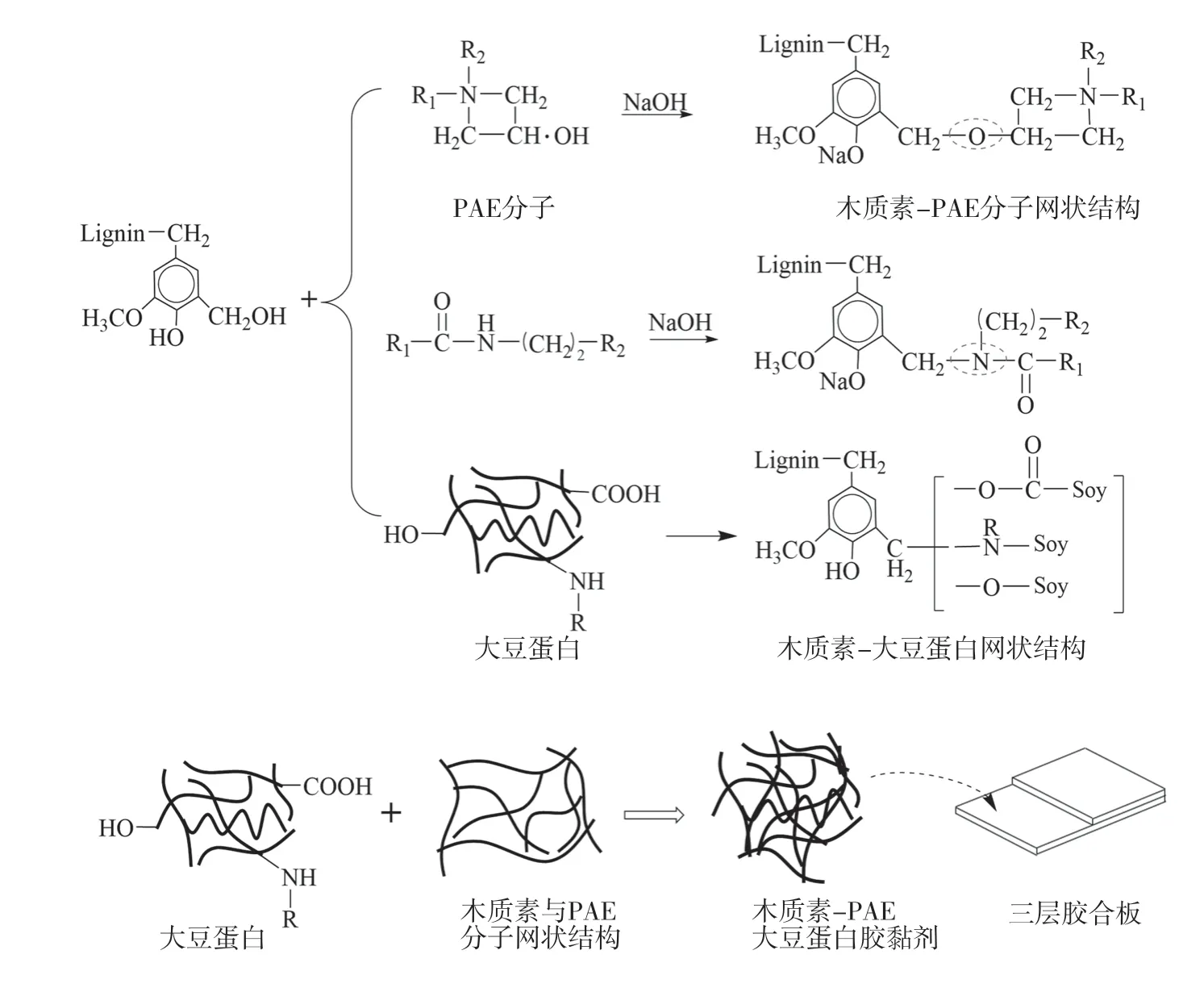

以上試驗結果表明:乙醇木質素-PAE接枝共聚改性了大豆蛋白膠黏劑,提高了其耐水性能。一方面,可能因為乙醇木質素分子上的醇羥基可與PAE分子中羥甲基上或仲胺基上的氫脫水縮合,形成醚鍵(—O—)或苯基酰胺結構,連接到PAE分子上形成不溶于水的網狀結構;另一方面,醇羥基還可以直接與大豆蛋白暴露在外的親水基團反應,形成網絡狀結構,改善大豆蛋白的耐水性能。同時,過多的PAE的活性基團氮雜環丁鎓基團可繼續與大豆蛋白分子上的活性基團反應,生成更穩定的不溶于水的三維空間網狀結構[22,25],提高了耐水性能,可能的反應式如圖8 所示。

圖8 乙醇木質素-PAE大豆蛋白膠黏劑的合成反應式 Fig.8 Synthesis reaction formula of ethanol lignin-PAE soybean protein adhesive

3 結論

本文將生物乙醇木質素與自合成的聚酰胺多胺環氧氯丙烷樹脂(PAE)進行接枝共聚改性大豆蛋白,以制備耐水性能較好的膠合板用木材膠黏劑。結果表明:選用生物乙醇木質素,在木質素與PAE質量比為1∶4、反應時間為30 min、大豆蛋白添加量為50%條件下,制得的三層膠合板濕膠合強度(1.03 MPa)可達到GB/T 9846—2015《普通膠合板》 I類楊木膠合板指標要求。借助紅外光譜和電鏡分析等測試手段,分析其機理可知:乙醇木質素與PAE接枝共聚可以改性大豆蛋白的結構,提高其耐水性能。