加氫站用45 MPa高壓儲氫瓶式容器火燒試驗模擬*

楊 琨,鄧貴德,梁海峰,張 強,吉夢霞

(1.太原理工大學 化學化工學院,山西 太原 030024; 2.中國特種設備檢測研究院 結構研究所,北京 100029)

0 引言

氫氣是重要的工業原料和特種氣體,在能源和環境問題日益凸顯的今天,清潔、高效、無污染、可再生的氫能有望成為21世紀最具價值的能源載體[1-2]。隨著氫能行業的快速發展,各國正積極制定加氫站及其基礎配套設施的發展戰略。據統計,2019年底全球加氫站數量接近450座,截止2020年2月,我國已建成或運營的加氫站有66座,規劃在建的加氫站為84座。然而,頻發的火災甚至爆炸事故對氫能的高效和安全利用提出了更高的要求。2019年6月10日,挪威首都奧斯陸郊外地鐵站附近的1座加氫站發生爆炸,事故導致2人受傷,這是在短短20天內全球范圍發生的第3起加氫站和燃料電池領域的爆炸事故。2020年6月,浙江藍能自主研發的國內首臺套45 MPa加氫站用儲氫瓶式容器組通過驗收,完成制造并交付。加氫站用高壓儲氫容器的安全性問題受到行業的廣泛關注,但國內對于加氫站用儲氫容器在意外火災條件下安全性問題的相關研究仍存在不足。

高壓儲氫容器在使用過程中,由于意外事故等原因可能面對火災工況,火災下容器內高壓氫氣受外部火災影響其溫度和壓力急速上升,容器材料受高溫導致力學性能下降從而極易引發爆炸事故。氫氣具有易燃易爆、燃燒熱值大、極易擴散等特點,一旦高壓儲氫容器發生爆炸,對周圍人員及公共財產將帶來嚴重威脅。因此,在高壓儲氫氣瓶的標準[3]中均對型式試驗提出火燒試驗的要求,儲氫容器在使用過程中有可能遭遇火災事故,有必要開展高壓儲氫容器火燒試驗,以掌握火災環境下容器的熱響應規律并驗證其在火災條件下的安全性能,為高壓儲氫容器設計及火災事故預防和事故救援等提供指導。

國內外在儲氫氣瓶火燒試驗及數值模擬研究方面,Zheng等[4-6]對車用鋁內膽全纏繞儲氫氣瓶進行整體和局部火燒試驗,并結合數值模型對氣瓶熱響應及安全泄放裝置動作規律進行研究。同時,浙江大學編制《車用壓縮氫氣鋁內膽碳纖維全纏繞氣瓶》(GB/T 35544—2017)標準[7],填補我國在高壓儲氫氣瓶標準上的空白。趙保頔等[8]進行大容積纖維纏繞氣瓶及鋼制氣瓶火燒試驗,并通過建立數值模型對氣瓶在火災環境下的安全性能進行研究。Hupp等[9]研究火焰溫度、火焰沖擊面積、初始充裝壓力對氣瓶耐火性能的影響,試驗采用7.5LⅣ型儲氫氣瓶,結果表明,氣瓶壁面溫度越高、受火面積越大、初始氫氣壓力越高,氣瓶耐火性能越差。Tamura等[10]對火災后氣瓶的剩余強度和安全泄放裝置(PRD)動作狀態進行研究,結果表明,火災后氣瓶剩余爆破壓力與公稱壓力比值均超過安全系數規定值2.25;即使PRD未動作,通過滅火使溫度降到正常水平,氣瓶沒有破裂的風險。

本文以中國特種設備檢測研究院所進行的氣瓶火燒試驗為基礎,運用計算流體力學軟件Fluent建立加氫站用45 MPa高壓儲氫瓶式容器火燒試驗數值仿真模型,以低壓氣瓶存儲空氣介質的火燒試驗模型驗證該計算模型的準確性。同時,對高壓儲氫容器在火災環境下的熱響應進行研究,分析充裝介質、環境壓力、環境溫度對于高壓儲氫容器安全泄放裝置動作時間的影響,對于加氫站用高壓儲氫容器組的安全運行具有一定指導意義。

1 物理模型及假設

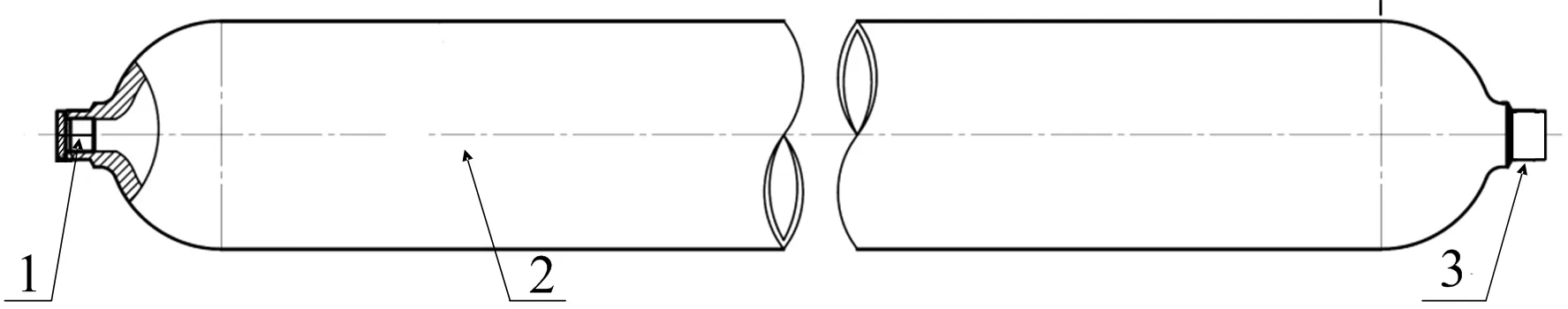

瓶式容器是指采用無縫鋼管經熱旋壓而成的無縫瓶式壓力容器,容器幾何結構如圖1所示。瓶式儲氫容器在火燒條件下熱響應過程可分為3個部分:外部火源、容器壁面熱響應、容器內介質溫度響應。外部火源包括噴射火流動、燃料燃燒及輻射和對流傳熱過程,主要以熱對流的方式向容器傳遞熱量,熱量經過壁面熱傳導傳遞到容器內,介質受熱導致其溫度和壓力不斷上升,同時介質受對流及浮升力影響而流動。這個過程涉及多物理場耦合,過程較為復雜,因此,在模型建立過程中提出如下假設:

1-端塞;2-瓶式容器殼體;3-端塞圖1 瓶式容器幾何結構Fig.1 Geometric structure of cylinder vessel

1)燃燒模型中燃料為純丙烷,燃燒過程為丙烷與氧氣的單步完全反應,并且假設整個燃燒過程丙烷的流量不變;

2)忽略火燒過程中容器的幾何變化,不考慮瓶閥、支撐結構、進出管路以及容器本身缺陷所帶來的影響,模擬只考慮單個容器未考慮容器組的情況;

3)在火燒開始時,假設容器內介質溫度與環境溫度相同;

4)容器內介質的流動屬于黏性氣體的湍流流動,且氣相在網格內均勻[11]。

2 有限元分析

2.1 幾何模型

本文以某公司生產的型號為PR485-V-H2-45-01的加氫站用儲氫容器建立模型,容器尺寸為φ485 mm×2 000 mm,公稱容積205 L,重量87 kg,設計壓力49.5 MPa,工作壓力45 MPa,設計溫度-40~85 ℃,設計壁厚35.4 mm,殼體材料為4130X,材料熱力學參數見表1[12]。

火源根據試驗設置燃燒排,燃燒排由9根相同燃料管組成,管長1 650 mm,每根燃料管開孔數為16,孔徑為2 mm。本文根據儲氫容器尺寸以及燃燒排長度建立邊長為5 m的正方形燃燒區域。為簡化模型,容器與燃燒排的位置以及燃料孔的數量和孔徑均與試驗保持一致,容器水平置于燃燒排上部,下端距火源100 mm,燃燒排底部距地面400 mm,火源中心與容器中心位于同一軸線。儲氫容器火燒模型如圖2所示。

表1 4130X熱力學參數Table 1 Thermodynamic parameters of 4130X

圖2 儲氫容器火燒模型Fig.2 Fire test model of hydrogen storage vessel

將模擬分為火源燃燒穩態傳熱模擬和容器壁及容器內氣體介質瞬態熱響應模擬,穩態燃燒場模擬計算得到的容器外壁面熱流密度作為瞬態熱響應模擬的邊界條件。燃燒模擬中考慮湍流、空氣對流和輻射換熱的影響,燃燒模型采用平衡混合分數(PDF)的非預混燃燒模型;湍流模型采用Realizablek-ε模型;考慮氣體的輻射換熱和局部熱源影響輻射模型采用P1模型。容器內介質傳熱瞬態模擬中,湍流模型采用RNGk-ε模型;為考慮封閉腔體內的輻射傳熱輻射模型選用S2S模型。容器內壁面與氫氣接觸面設置為耦合壁面。

2.2 基本控制方程

高壓儲氫容器火燒試驗模擬過程中涉及燃料燃燒、介質流動、容器壁及氫氣傳熱等過程,模型遵循質量、動量、能量守恒定律。

其中,質量守恒方程如式(1)所示:

(1)

式中:ρ為密度,kg/m3;t為時間,s;xi為i方向上的位移量,mm;ui分別為x,y和z方向上的速度分量,m/s。

能量守恒方程如式(2)所示:

(2)

式中:E為總能量,J;p為單位壓力,Pa;xj為j方向上的位移量,mm;λeff為有效熱傳導系數,W/(m·K);T為流體溫度,K;(τij)eff為應力張量分量,N/m2;Sh為自定義源項。

動量守恒方程如式(3)所示:

(3)

式中:μ為動力黏度,m/s2;δij為應力張量,N/m2;k為湍流動能,J;uk為湍流速度分量,m/s;xk為湍流位移分量,mm。

丙烷燃燒控制方程如式(4)所示:

(4)

壁面傳熱控制方程如式(5)所示:

(5)

式中:h為顯焓,kJ/kg;λ為導熱系數,W/(m·K)。

氫氣氣體狀態方程[13]如式(6)所示:

(6)

式中:V為氣體體積,m3;R為氣體常量,J/(mol·K);α為系數,K/Pa,取1.915 5×10-6K/Pa。

2.3 模擬結果及分析

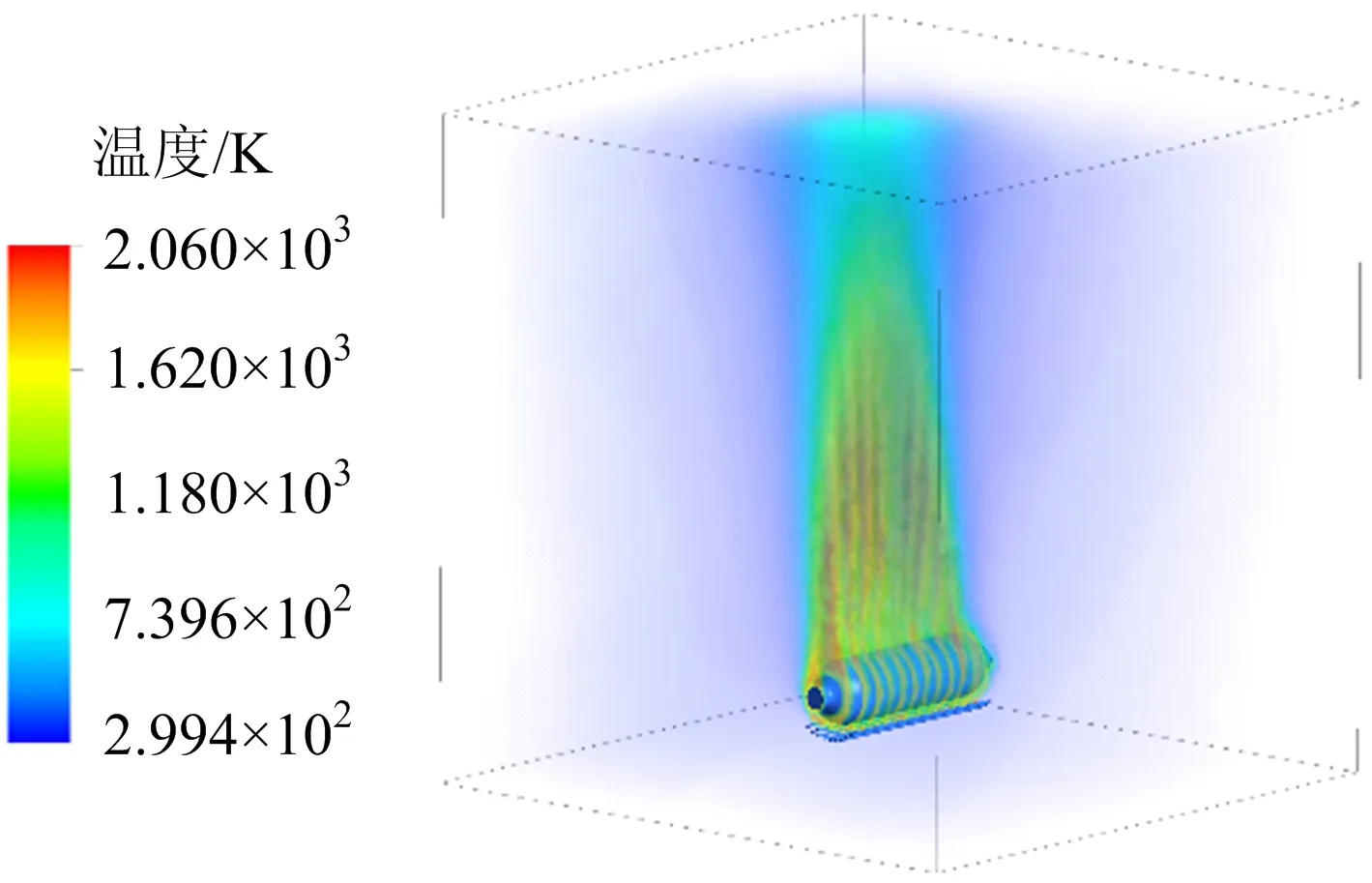

驗證模型基于火燒試驗[8]所用氣瓶建立,氣瓶幾何尺寸為φ559 mm×2 540 mm×16.5 mm,氣瓶材料為4130X,工作壓力為20 MPa。整個燃燒模擬區域火焰溫度分布如圖3所示,可以看出火焰將氣瓶完全包圍,受到風力影響火焰向右側略微偏移,火焰溫度隨高度逐漸升高繼而降低。剖切面Y=0的溫度場分布如圖4所示,剖切面X=0的溫度場分布如圖5所示,氣瓶在中心附近區域溫度相對較低,火焰上部溫度接近1 600~2 000 K,最高溫度近2 060 K。

圖3 燃燒模擬溫度云圖Fig.3 Nephogram of combustion simulation temperature

圖4 剖切面Y=0溫度場Fig.4 Temperature field at cutting plane Y=0

圖5 剖切面X=0溫度場Fig.5 Temperature field at cutting plane X=0

瓶內設置與火燒試驗一致初始壓力為19.24 MPa的高壓空氣,計算域初始溫度設為293 K。在火燒試驗開始613 s后安全泄放裝置動作泄壓,泄放時間近300 s,火燒時間共920 s。試驗中泄壓裝置為爆破片和易熔合金塞組合方式,容器兩端加裝鋼板,保護瓶閥和泄放裝置不直接受火。

613 s時容器及瓶內空氣介質在Y=0剖切面上的溫度分布如圖6所示。由圖6可知,火燒條件下火焰熱流密度不均勻導致容器壁面溫度分布的不均勻,容器下部受火位置溫度較高,介質溫度分布受對流及浮升力的影響呈現不均勻狀態。火燒過程中內壓變化模擬數據與試驗數據對比情況如圖7所示。由圖7可知,壓力在前50 s內變化不大,之后迅速升高。模擬數據整體壓力上升趨勢與試驗數據基本一致,在初始及壓力上升階段誤差較小,試驗壓力與模擬壓力在613 s以內最大壓力差為1.1 MPa,相對誤差為3.9%,誤差在可接受范圍內,驗證了模型的準確性。

圖6 儲氫容器及其介質溫度分布云圖Fig.6 Temperature distribution nephogram of hydrogen storage vessel and medium in vessel

圖7 容器內壓升模擬數據與試驗數據對比Fig.7 Comparison of pressure rise in vessel between simulation data and test data

3 不同因素對安全閥動作的影響

加氫站用儲氫瓶式容器組對于安全泄放裝置要求宜設置集中排放管路,安全泄放裝置采用安全閥。模擬過程中考慮不同因素對安全閥裝置動作時間的影響,安全閥的額定排放壓力不高過整定壓力的1.10倍,整定壓力為瓶式容器工作壓力的1.05~1.1倍,安全閥額定排放壓力為49.5 MPa。

3.1 充裝介質

在儲氫氣瓶火燒試驗對于充裝介質的要求上,Tamura等[14]提出氦氣和氮氣作為替代氣體進行火燒試驗并不合適,Zheng等[4]、劉巖等[11]則提出可以將空氣作為充裝介質替代氫氣進行火燒試驗。因此,在對高壓儲氫容器火燒試驗模擬時考慮當容器分別充裝空氣、氫氣和氮氣進行火燒試驗時,不同充裝介質對于儲氫容器安全閥動作時間的影響,初始壓力為工作壓力45 MPa,環境溫度為293 K。

容器內壓力和監控點介質溫度的變化情況如圖8(a)~(b)所示。由圖8(b)可知,在充裝不同介質時監測點的溫度變化情況基本一致,即介質溫升速率主要受到火源影響。在充裝介質不同時整體的壓升趨勢相近,安全閥動作時間最大相差26 s,460 s時的最大壓力差為0.3 MPa。可以看到不同充裝介質對于介質整體溫升及壓升速率的影響較小,對安全泄放裝置動作時間的影響不大。為降低充裝高壓氫氣進行火燒試驗的風險,在研究安全泄放裝置動作影響時可以選擇將高壓空氣作為充裝介質進行試驗,但在后續的氫氣泄放規律及其危險性分析時,結果與充裝空氣等其他介質時相比差距較大,試驗仍需充裝氫氣介質。

圖8 不同充裝介質下容器內壓力與介質溫度變化Fig.8 Change of pressure and medium temperature in vessel under different filling mediums

3.2 充裝壓力

高壓儲氫氣瓶關于型式試驗的相關標準中要求充裝氣體介質至公稱壓力后進行火燒試驗。在儲氫容器的實際使用過程中受氫氣的消耗及充裝水平的影響,實際壓力往往會低于工作壓力[15]。因此,在模擬計算時考慮遠低于公稱壓力等不同充裝壓力情況對高壓儲氫容器安全閥動作時間的影響。設置初始充裝壓力分別為10,25,45 MPa,計算域初始溫度為293 K。

不同充裝壓力下容器內壓力與介質監測點溫度情況變化對比如圖9(a)~(b)所示。容器內介質熱力學響應參數見表2,不同充裝壓力對于容器內介質壓升的影響較大,隨著充裝壓力的提高平均壓升速率不斷增大,充裝壓力為45 MPa時最大平均壓升速率為0.009 75 MPa/s。

圖9 不同充裝壓力下容器內壓力與介質溫度變化Fig.9 Change of pressure and medium temperature in vessel under different filling pressures

表2 容器內介質熱力學響應參數Table 2 Thermodynamic response parameters of medium in vessel

介質平均溫升速率隨著充裝壓力的增加而降低,但整體降低幅度不大。相同規格的儲氫容器,當充裝水平較低時,容器內介質受火災影響平均壓升速率小于工作壓力下介質的平均壓升速率,即儲氫容器在較高的充裝壓力下遇火時安全閥能更快動作,而在較低的充裝壓力下介質的溫升速率更快。因此可以考慮設置安全閥與易熔合金的組合結構,在高壓儲氫容器處于不同充裝壓力時安全性更高。

3.3 環境溫度

火燒試驗模擬中的環境溫度為293 K,但實際使用中環境溫度并不是固定不變的,有可能面對嚴寒或者高溫等不同工況。因此,考慮不同的環境溫度對安全閥動作時間的影響。模擬計算中設置容器內初始充裝壓力為公稱壓力45 MPa,環境溫度分別設為263,273,293,303 K。

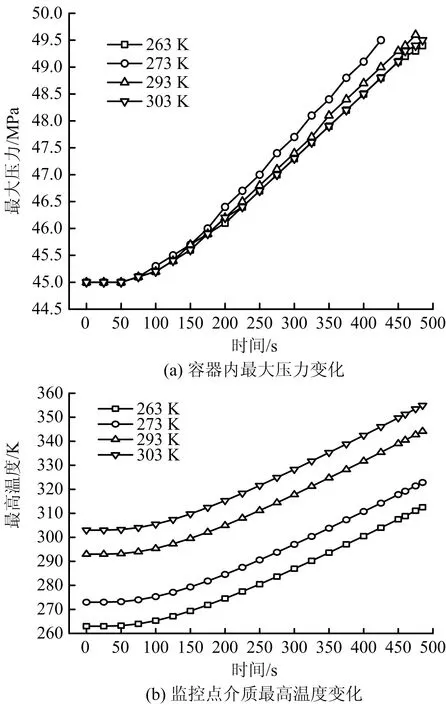

不同環境溫度下容器內壓力和介質溫度變化情況對比如圖10(a)~(b)所示。不同環境溫度下安全閥動作時間最大相差60 s,環境溫度為273 K時安全閥最快動作在425 s。介質平均溫升速率隨著環境溫度的升高逐漸增大,但整體變化幅度不大。

圖10 不同環境溫度下容器內壓力與介質溫度變化Fig.10 Change of pressure and medium temperature in vessel under different environmental temperatures

4 結論

1)以低壓存儲空氣介質的火燒試驗模型得到瓶內介質溫度與壓力變化情況,在613 s以內最大壓力差為1.1 MPa,相對誤差為3.9%,誤差在可接受范圍內,驗證了模型的準確性。

2)通過對比不同充裝介質對氣體介質壓升和溫升速率的影響,可以看到充裝介質對安全泄放裝置動作時間的影響不大。

3)容器處于較高的充裝壓力下安全閥能夠更快動作,在較低的充裝壓力下容器內介質溫升較快,可以在不同充裝壓力時考慮設置安全閥與易熔合金的組合結構以提高安全性。

4)環境溫度為273 K時儲氫容器安全閥最快動作,動作時間為425 s。