行波管故障現象分析及可靠性提升研究

祝頌東,孫宇楠,梁 田

(1.陸裝駐南京地區第一軍事代表室,江蘇 南京 210024;2.南京三樂集團有限公司,江蘇 南京 211800)

行波管(Travelling Wave Tube,TWT)作為裝備的重要器件,具有寬頻帶、高效率、高增益、大功率等特點,廣泛應用于軍用雷達、通信、衛星載荷及探測等領域,發揮著不可替代的作用[1-2],其可靠性亦對裝備可靠性具有重要的影響[3]。

行波管結構復雜、零部件數量多、制造工藝復雜、所用材料類型繁多且工作環境條件特殊,其工作原理和設計制造牽涉到物理電子、材料科學、結構力學、真空科學等多學科理論的交叉。行波管制造涉及的工藝[4]包括精密加工技術(激光加工、電火花加工等)、表面處理技術(清洗、電鍍、磁控濺射覆膜、噴砂、電子束覆膜、高溫除氣)、焊接技術(釬焊、熔焊、擴散焊)、精密裝配與測量技術、超高真空獲得與維持技術及長壽命陰極技術等;涉及的材料類型包括陰極、熱子材料、焊料、磁性材料、功能材料、難熔金屬及其合金、有色金屬及其合金、陶瓷材料及一些特殊的工藝氣體等,據不完全統計含元素周期表中70 余種元素;行波管工作時,部分材料長期工作在高溫下,需要良好的高溫物理性能和力學性能,對材料的疲勞特性、強韌特性有很高的要求;同時一些材料工作在真空環境中,電子發射及其與材料的互作用會受到真空氣氛的影響,對產品的致密性、焊接性能及放氣特性有特殊要求。此外,大部分工藝過程為特殊工序,加工結果難以通過常規檢驗或試驗而充分驗證,往往只能到產品環境驗證階段才暴露出問題。總的來說,行波管可靠性問題是一個復雜的系統工程。

在行波管可靠性技術方面,國外相關工作開展的較早。如美國在20 世紀80 年代就建立了全壽命周期的行波管可靠性數據庫,降低了裝備系統中行波管的成本;日本也在90 年代就行波管可靠性評估試驗和可靠性保證方案等開展了研究[5]。相關工作有效保障了其TWT 產品的可靠性。根據SSL 公司和波音公司的在軌微波功率放大器數據,相比固態功率放大器(SSPA),行波管放大器(TWTA)不僅具有更高的功率和頻率,且具有更好的可靠性[6-7],且通過不斷地改進工藝,TWT 的失效率仍在不斷降低[8]。此外,與基于MIL-HDB 217F 標準的可靠性估計結果相比,在軌行波管的可靠性評估結果顯著高于前者[8]。

近年來,國內相關廠所也開展了行波管可靠性研究,如通過改進電子源性能、強化過程控制、優化結構設計[9],改進制備過程中的具體工藝[10-11],或基于失效機理分析給出改進措施[12-13],來提升行波管可靠性;基于對行波管熱學和力學特性的仿真,開展熱可靠性和結構抗振可靠性的分析與設計[14-15]等。相關工作促進了國產行波管可靠性的持續提升,取得了顯著效果。但國產行波管可靠性與國際先進水平相比,仍有明顯的差距。

本文通過分析行波管典型故障現象,從中提煉出共性問題,建立行波管故障庫,最后從材料選用、工藝提升及過程控制等方面提出了針對性的方法,實現了行波管的可靠性增長。

1 行波管常見故障現象分析

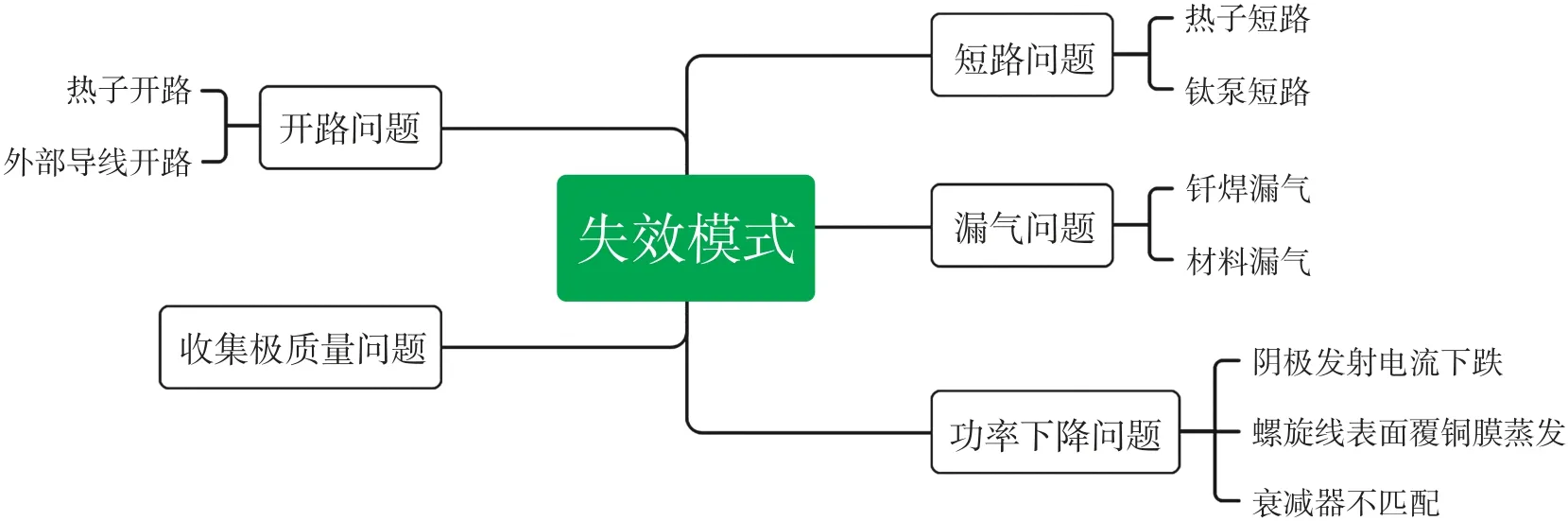

和其他電子元器件類似,行波管出現的失效模式與材料選用、工藝技術及過程控制息息相關,而且呈現出相當程度的復雜性。經統計并歸類總結,引起行波管不能工作的典型單點故障現象如圖1 所示,主要包括開路、短路、漏氣、收集極故障及功率下降幾種。下面對這些故障現象逐一進行闡述和分析。

圖1 行波管常見故障現象

1.1 開路

行波管中主要的開路問題包括熱子開路和外部導線開路。

其中熱子開路主要體現為熱絲在經過數千次通斷后,在一些特殊用途中故障率大幅上升。究其原因,主要是傳統行波管使用的鎢絲塑性和韌性較差,在繞制、高溫定型等工藝過程中及長期受熱-力作用的情況下可能出現斷裂、脆斷等現象。

外部導線開路體現為行波管在環境試驗中受力、熱等應力作用時,外部導線引出的焊接部位的導線線芯出現割斷或虛焊現象。該現象雖不多見,但一旦出現便是批次性問題,且該故障往往會造成較為嚴重的后果,因此必須特別重視和關注。該故障的成因主要取決于將導線焊接在電子槍封接環上時采用的軟釬焊或點焊工藝。

1.2 短路

短路問題主要體現為熱子短路和鈦泵短路。據統計,熱子短路是產品生產過程中常見的故障之一,屬于早期故障模式。失效件如圖2 所示,熱子表面電泳的氧化鋁層揮發,其接觸的氧化鋁灌注體處明顯發黑,這是因為氧化鋁與鎢絲在高溫下(1 500 ℃以上)發生化學作用生成了Al 和WO2,發黑導致局部短路,造成熱子溫度繼續升高,反應速率大幅上升,最終導致熱子完全短路。鈦泵(二極型微型濺射離子泵)短路現象出現概率相對較少,主要出現在有振動要求的產品上,體現為方框形陽極結構變形造成短路。

圖2 熱子短路失效件

1.3 漏氣

行波管是由多種金屬和非金屬材料通過焊接連接成的結構非常復雜的構件,出現漏氣現象就會喪失工作能力,氣密性要求漏率≤1×10-11Pa·m3/s。引起漏氣的因素很多,可能是材料質量問題,可能是結構設計不當,也有可能是焊接工藝參數選取不合理,甚至是零件鍍層質量問題等。焊接方法有釬焊、熔焊(激光焊、氬弧焊、電子束焊)、冷壓焊及擴散焊。以某型行波管為例,其焊縫達上百處,有時即使焊接后檢漏結果顯示氣密,但在排氣烘烤后以及各類環境試驗后仍出現漏氣。這里重點討論釬焊過程中由于工藝、材料缺陷造成的漏氣。

某型行波管的槍殼采用疊封結構,即多層平封結構(銅焊),在排氣烘烤后出現漏氣。為了準確定位漏氣原因,將失效件制備金相試樣進行金相顯微觀察,發現焊料層存在較大的孔洞,如圖3 所示。

圖3 焊料層存在明顯的孔洞

因此可以判斷造成漏氣的原因是焊料層存在貫穿性孔洞。復查工藝過程發現焊接后不銹鋼材質的螺釘已松動。分析認為,釬焊過程中不銹鋼自身膨脹量較大,引起螺釘對部件的緊固力不足,導致焊縫間隙過大,焊料無法充分填滿焊縫而形成氣孔缺陷。

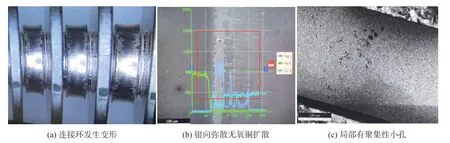

某型行波管復合管殼中的連接環采用彌散無氧銅,管殼釬焊后存在漏氣現象,顯微觀察和成分分析的結果如圖4 所示。由圖4(a)可見,連接環有明顯變形現象;由圖(4b)的掃描電鏡(SEM)和能譜儀(EDS)分析可見,管殼漏氣部位焊料中的銀元素大量滲透入連接環內部;由圖4(c)的金相分析結果可見,彌散無氧銅中存在聚集性孔隙。綜上可見,由于彌散無氧銅材料致密性差,焊料中的銀元素明顯滲透至材料內部,造成連接環變形及管殼漏氣。

圖4 彌散無氧銅連接環釬焊后

1.4 收集極質量問題

收集極的制造方法主要包括釬焊、磁擠壓、熱擠壓等,其中釬焊型收集極散熱能力最強、電極結構最穩定,但一直以來受限于分析檢測手段,無法實現焊接質量的無損檢測,難以發現焊接隱患,造成產品后期應用過程中失效率較大,對產品可靠性造成了極大的影響。

1.5 功率下降

引起功率下降的因素較多,如使用過程中未按照規定對產品進行通風或通水散熱,引起局部過熱,導致啟動溫度控保,這屬于外部使用因素。本文主要聚焦行波管的內部因素,包括陰極發射電流下降、高頻裝配質量差引起的銅膜蒸發,以及衰減器的匹配性能差等。

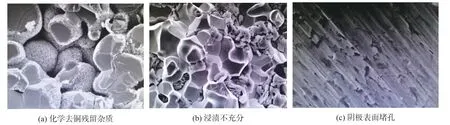

通過解剖功率下降的多只行波管及失效原因,發現導致陰極發射電流下跌的主要因素如圖5(a)-5(c)所示。包括:5(a)鎢銅基體化學去銅后殘留雜質;5(b)陰極浸漬時鋁酸鹽填充不充分;5(c)車加工導致陰極表面堵孔。分析認為,浸漬前鎢基體存在輕微氧化是導致浸漬不充分的原因,而刀具磨損及恒轉速加工是導致陰極表面堵孔的因素。

圖5 導致陰極發射電流下降的因素

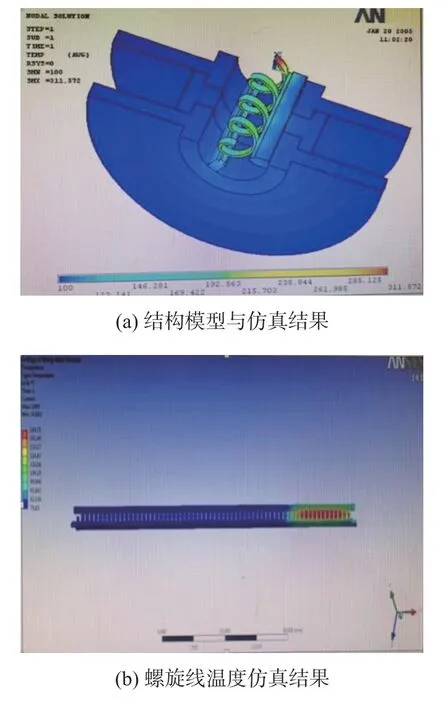

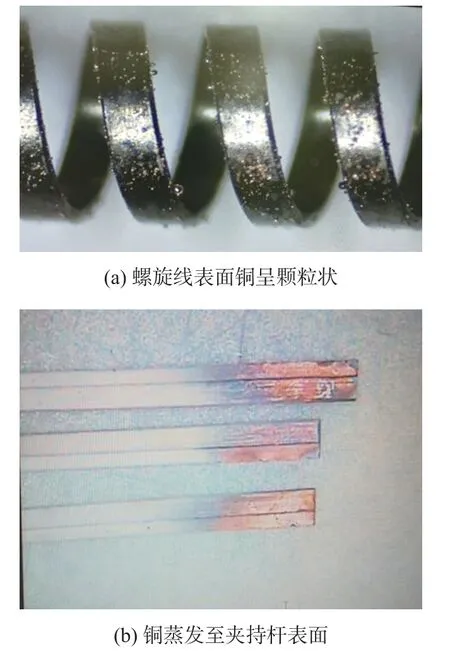

高頻輸出段由管殼、夾持桿和鍍銅螺旋線組成,如圖6(a)所示,只有三者之間實現緊密接觸,才能將管內的熱量導出;而如圖6(b)所示,輸出端靠近收集極的部分是螺旋線溫度最高的部分。輸出段的常規裝配方法是在冷態下楔入鉬制緊固片固定螺旋線和夾持桿,屬于手工操作,過程的不可控會導致各部位的緊固程度不一而造成螺旋線容易局部過熱,待溫度累積并超過一定限度后,螺旋線表面銅膜在高溫下熔融呈顆粒狀并蒸發至夾持桿表面。如圖7(a)和7(b)所示,最終導致行波管功率下降直至無法工作。

圖6 行波管高頻輸出段熱仿真

圖7 行波管高頻輸出段局部過熱結果

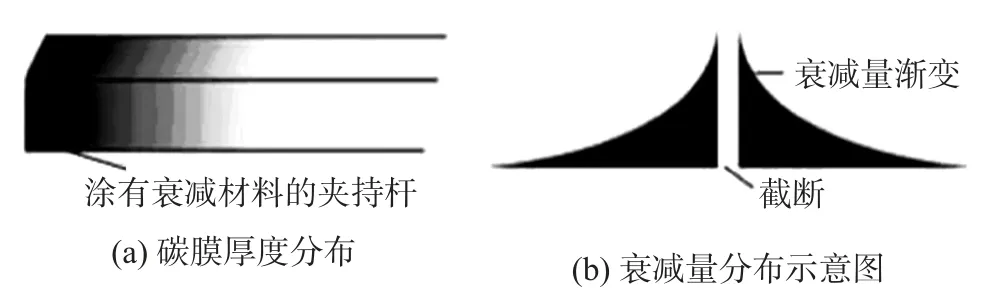

螺旋線行波管夾持桿表面的碳膜衰減器是抑制振蕩、保障行波管穩定工作的關鍵部件。行業內常用萬用表測量衰減量及其分布(即阻值的漸變情況,如圖8(b)所示)。這種測試方法測量結果并不是真正意義上的衰減分布,不能剔除有缺陷的衰減器,在相當長的一段時間內,導致經常出現管子振蕩造成產品功率下降的問題。此外,該方法測量效率也非常低,除與管殼接觸的面不需要測試,其余三個面均進行數十個點的測試,占用了大量的工時。

圖8 夾持桿上的碳膜厚度分布和衰減量分布示意圖

2 行波管可靠性提升研究

根據對行波管出現的不同故障現象的分析,從材料結構設計改進、工藝方法改進以及加強過程控制等多個角度出發,采取有針對性的措施,實現行波管可靠性持續增長的目的。

2.1 材料結構設計改進

在材料改進方面,針對行波管熱子開路問題,采用鎢錸合金絲(牌號:WAL-20Re)替代傳統的鎢絲,由于錸的加入,提升了材料的再結晶溫度,改善了合金絲的加工性能和延展性,因而經過50 000 次甚至數十萬次通斷試驗仍保持良好的性能,徹底解決了熱子開路的問題;此外,隨著銅合金冶煉及熱處理技術的進步,彌散無氧銅的致密性大幅提高,現已徹底解決了彌散無氧銅焊接后漏氣的問題。其余材料如鉬材可采用高強細晶鉬材,純鐵可采用純度更高的型號(DT9)等,可有效改善相關問題。

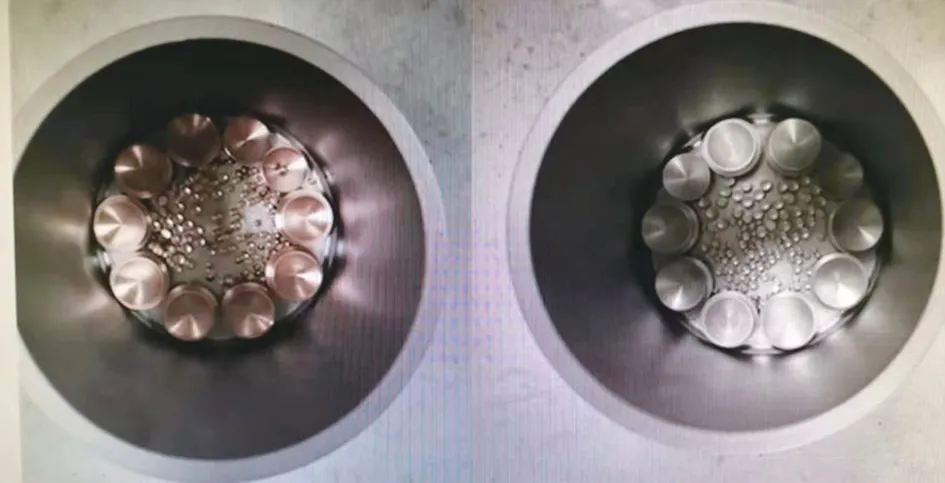

針對鈦泵在振動條件下的短路問題,更改陽極結構設計,采用不銹鋼圓筒結構型替代原來的矩形方框結構,如圖9 所示。陽極的固定方式由原來的點固定改為線固定,焊接方式由手工電阻點焊全部改為激光點焊。這樣通過對結構和工藝的優化,避免了振動過程中矩形方框變形以及手工點焊質量差帶來的陰陽極短路問題。

圖9 改進前的鈦泵陽極結構(左)和改進后的結構(右)

2.2 工藝改進

2.2.1 焊接工藝改進

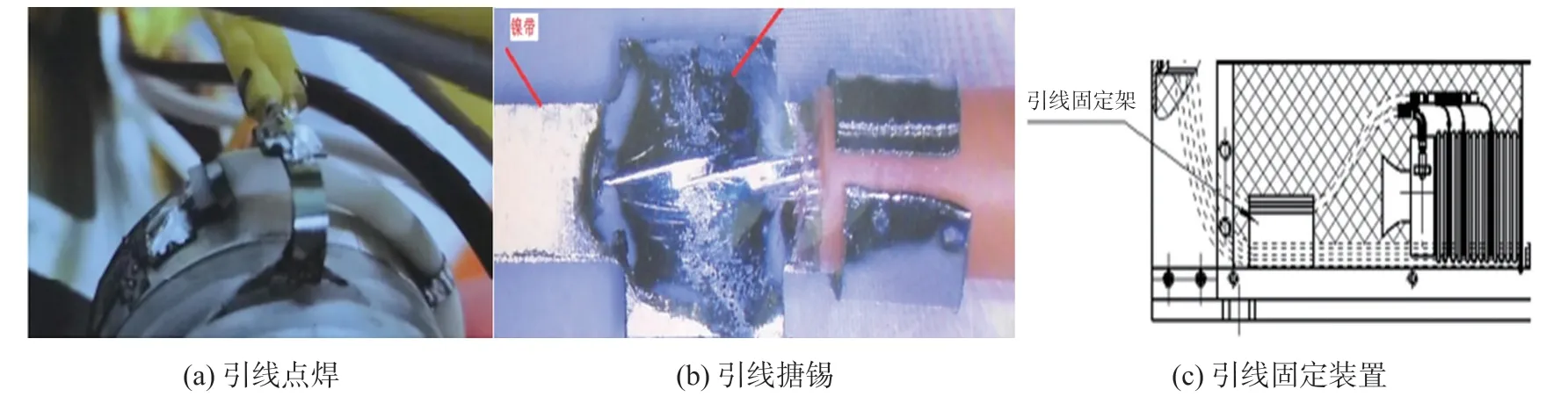

針對外部導線開路問題,通過改進焊接工藝和固定方式來解決問題。如圖10 所示,通過嚴格控制點焊焊點質量(圖(a)),規范軟釬焊過程中高壓導線剝線、搪錫(圖(b)),固定、焊接、固定(圖(c))各個環節,并選用高溫錫銀焊料[11],能夠提高行波管高壓導線抗應力損傷等環境試驗的能力,從而降低高壓引線失效的風險、提高其可靠性。

圖10 外部導線固定工藝的改進

針對槍殼漏氣問題,通過將不銹鋼螺釘改為鉬制或可伐這些低膨脹系數的螺釘,利用螺釘與焊件材料之間的膨脹系數差,使得高溫時焊縫處仍然保持有足夠的緊固力,實現了焊料浸潤并充分填充焊縫的目的,改進后部件未出現類似漏氣問題。

2.2.2 高頻結構裝配方法改進

針對高頻輸出段裝配質量差導致的行波管輸出功率下降,采用熱膨脹夾持的方法改進了裝配工藝,即對管殼進行高頻加熱使其膨脹,然后將夾持桿和螺旋線組合推入管殼,待管殼冷卻后即可實現完全的緊固,經測試熱推后阻值滿足裝管要求,目前該過程已經實現了自動控制,避免了人為因素影響。

2.2.3 陰極制造工藝改進

針對陰極鎢銅基體化學去銅后殘留雜質的問題,采用真空物理去銅工藝[10]對基體去銅處理達到徹底去銅目的。通過加熱鎢銅基體使銅熔化,并利用真空環境使銅迅速蒸發進而冷凝收集。如圖11 所示為真空物理去銅前后的照片,可見去銅后的基體顏色有明顯變化。針對浸漬鋁酸鹽時填充不充分的問題,將鎢基體再次置于氫爐中還原,這樣處理后浸漬后破壞性抽檢的陰極斷面如圖12(a)所示,可見填充情況較好。針對陰極表面堵孔問題,通過優化刀具,采用氮化硼涂層刀具并采用恒線速度加工,較好地解決了該問題。工藝改進后的陰極表面如圖12(b)所示,可見已基本無堵孔。針對熱子短路問題,將M 型覆膜鋇鎢陰極激活溫度降為1 200 ℃,這樣熱子最高溫度不超過陰極溫度以上200 ℃即1 400 ℃[16],杜絕了熱子由于溫度過高導致短路的隱患。

圖11 陰極基體真空物理去銅前(左)后(右)的照片

圖12 陰極制備工藝改進后

2.3 加強過程控制

過程控制是保障產品成品率和可靠性的重要手段,除了加強工藝過程中的檢測次數之外,增強工藝過程中的質量檢測能力是實施過程控制的關鍵。下面重點介紹針對收集極的無損檢測方法及碳膜衰減自動測試技術。

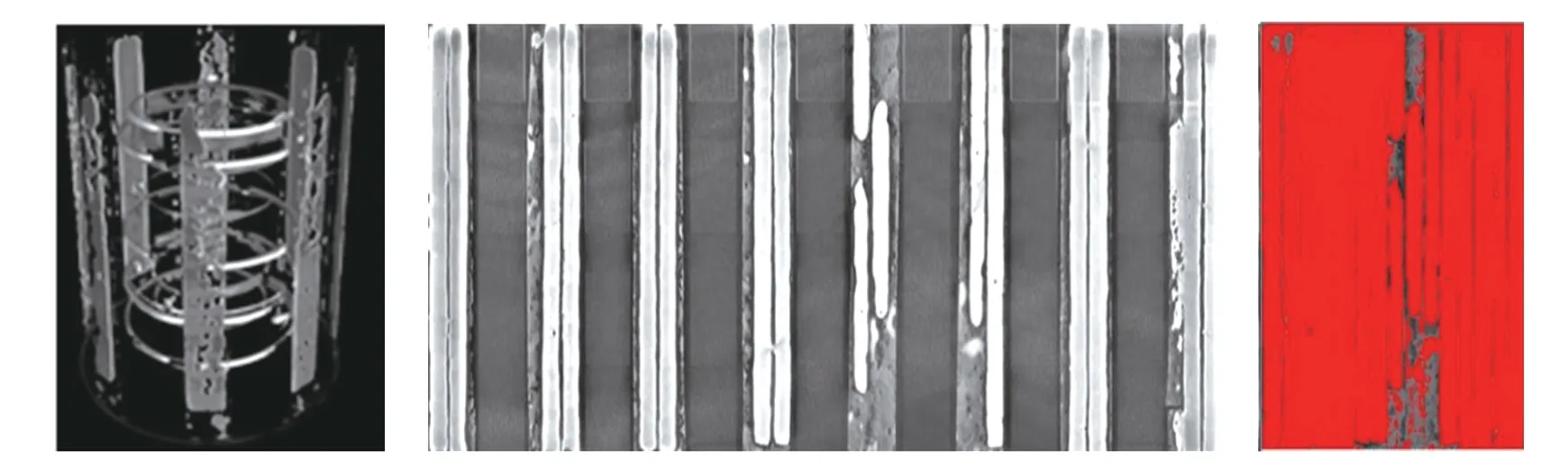

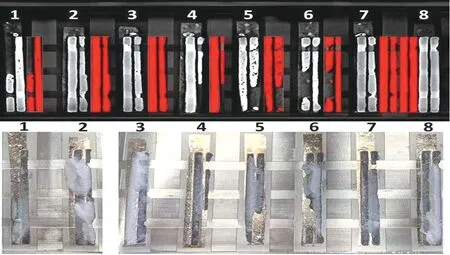

2.3.1 收集極的無損檢測方法

針對收集極焊接質量難于監測的問題,本文介紹了一種基于工業CT 的無損檢測方法,即對收集極進行微焦點工業CT 斷層掃描,采用算法重構建模軟件生成3D 模型,使用專業數據處理軟件截取焊縫位置圖片,最后采用金相分析軟件計算出焊縫內焊料潤濕鋪展區與總焊接面的比值,即為焊縫釬著率。圖13 所示,為一釬焊型收集極樣品的檢測結果,檢出其釬著率為90.89%。為進一步驗證檢測的準確性,解剖收集極后觀察焊接處粘瓷狀況,并與工業CT 分析結果圖對比,如圖14 所示,可見釬著率的CT 分析結果與有損檢測結果吻合。

圖13 釬焊型收集極樣品工業CT 分析結果

圖14 工業CT 分析結果(上)與實物解剖結果(下)對比

目前該無損檢測方法已批量應用于某型行波管的科研及生產過程中,整管經歷排氣烘烤和溫度循環等試驗,未發現行波管因收集極焊接質量不當而產生的故障問題,可見工業CT 這一檢測方法對實現質量控制起到了極為關鍵的作用。

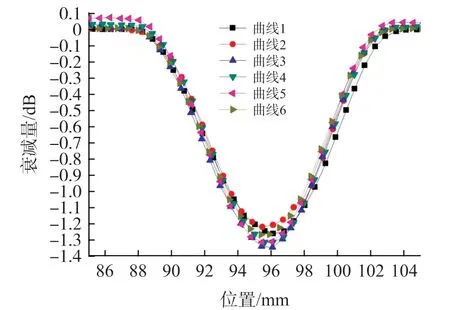

2.3.2 衰減器測試技術

為實現夾持桿衰減器衰減分布的檢測,我們采用矩形波導模擬行波管內的電場模式,用反射損耗S11來衡量衰減特性。在波導的寬邊的正中(波導正中的電場最強)開一個小孔來引入夾持桿,將矩形波導設計為高度漸變的扁波導,選擇合適的步進電機步進值以達到要求的測量分辨率。采用該種方法后,可精確比較同一批夾持桿表面衰減器的衰減曲線,如圖15 所示,及時剔除衰減分布曲線異常的夾持桿,確保行波管工作的穩定性。

圖15 衰減器衰減曲線自動測試結果

通過采用上述針對性的解決措施,所制造行波管的平均良品率從2010 年的30%~50%提升到目前的70%~85%,部分產品的良品率可以達到95%以上。

3 結論

本文總結了以往制約行波管可靠性的典型故障現象,通過采用一系列失效分析手段定位了失效原因,并采用材料設計優化、工藝改進及過程控制改進等可靠性增長技術,給出了有針對性的解決措施,包括:通過選擇性能更優的材料解決了熱子開路、管殼封接處漏氣等問題;通過修改陽極結構和工藝設計避免了鈦泵振動后短路的問題;通過改進焊接、高頻結構裝配、陰極制造等工藝,解決了外部導線開路問題、高頻輸出段裝配質量差及陰極發射電流下降導致的行波管功率下降以及熱子短路問題;利用工業CT 無損檢測技術和碳膜衰減分布自動測試技術提升了過程控制能力,保障了釬焊型收集極的質量,有效降低了行波管由于衰減器質量問題導致的振蕩和功率下降。實踐表明,上述措施使得行波管產品的一致性和可靠性得到了顯著的提升,行波管的平均良品率10 年間提升了約2 倍,驗證了所述典型失效模式的正確性和可靠性增長技術的有效性。