一種高壓開關室懸掛軌道式智能巡檢機器人的設計與應用

范李平,熊威,吳喜春,林鋒

(湖北省宜昌供電公司,湖北 宜昌 443000)

1 引言

隨著近年電網快速發展,設備規模大幅增長,電網設備安全運行風險和壓力與日俱增。變電站多地處邊遠,長期以來,在傳統運檢業務中,變電運維人員對高壓開關室的日常巡視工作,大多數依靠人工現場巡視、手工操作、經驗判斷等模式,費時、費力、效率低下,而且安全性也得不到保證。原因如下:一是由于高壓開關柜內的開關觸頭和母線排連接處長時間處于高壓、高溫狀態,加之受環境潮濕、通風不良、設備老化、安裝不良等因素的影響,經常會出現放電、甚至爆炸,人工巡檢存在安全風險;二是傳統視頻攝像頭以安防為主,無法準確、清晰看到設備狀態;三是室外機器人因受軌道道路及開關室門檻高度影響,無法翻越開關室防小動物的門檻,進入開關室進行巡檢。目前,市面上的巡檢機器人一般采取的是輪式巡線機器人,軌道部署復雜、適應能力弱、自主巡視避障能力差,且無法適應開關室相對狹小的復雜空間和溫濕度環境的要求[1-3]。

本文主要針對變電站高壓開關室的布局特點和室內設備巡視特要點,研制了一種室內懸掛式軌道智能巡視機器人,根據屏柜的布局部,在頂部署合適的軌道,不占用運維人員的巡視道路,安裝有運動機構、運動驅動機構和檢測機構;能夠遠方實現一鍵啟動按照預定的預置點位自動進行巡檢,實現對開關室環境、開關柜外觀、保護測控裝置面板、分合指示燈、壓板、開關柜紅外測溫等數據進行巡檢,并自動生成巡檢報告,上傳至集控站遠方智能巡視系統進行分析,從而解決了開關室巡視困難、效率低下等問題。

2 軌道機器人的軟硬件部分設計

2.1 總體系統架構

軌道機器人的系統架構包括移動站系統和后臺系統構成的,包括懸掛式軌道、機械限位裝置、軌道機器人本體、網絡通訊部分、智能巡檢系統部分,軌道機器人攝像頭或者探測器的數量,可以根據開關柜的數量、空間距離、功能需求進行合理設計。巡檢機器人在變電站內自主運行,采集傳感器數據,如自然光圖、紅外熱圖、聲音等,對數據進行簡單分析處理后,把數據提交給后臺系統再次進行處理分析。后臺系統接到移動站發來的數據,根據智能分析算法,分析得到結果,并將結果存儲到數據庫中,結合歷史數據進行統計分析。

圖1 軌道機器人系統架構

2.2 懸掛式軌道設計

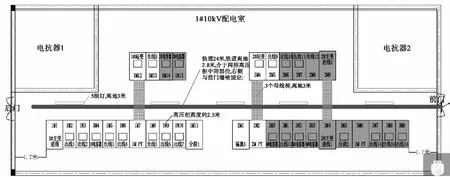

變電站高壓開關柜一般按照單列或者雙列進行布置,因此在設計開關柜軌道機器人時,應該按照實際電氣空間進行合理的部署軌道。按照工程實際經驗,懸掛式軌道機器人一般呈U型、S型或者一字型。

本文以220千伏某中型變電站以例,該變電站的高壓室有24面開關柜,呈雙列布置,整體柜子總長度為22m,考慮柜子部署整齊,室內前后大門兩端各有1.7m裕度,因此設計該移動巡檢軌道機器人的軌道為一字型即滿足要求,軌道長為24m,吊裝在兩排高壓柜中間部位,離地約為2.7m~2.8m,軌道的其中一端與前門上端墻壁固定,后門處不靠墻,做為檢修通道。移動攝像頭安裝在軌道后,保證機器人攝像頭略高于高壓柜頂端100mm。

圖2 220千伏某中型變電站巡視機器人軌道設計

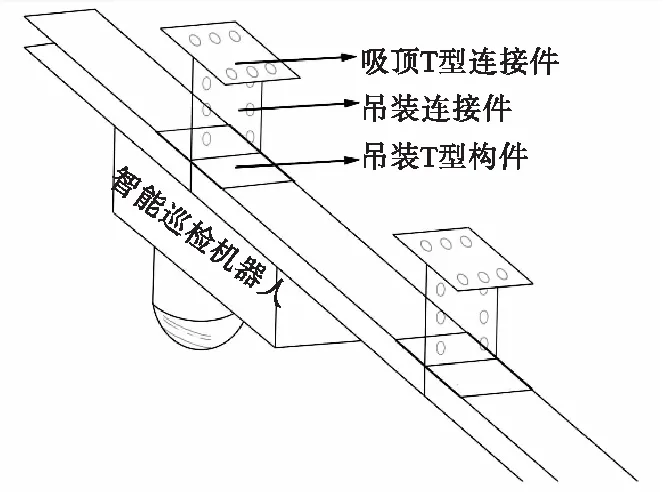

2.3 軌道機器人的本體

軌道機器人的本體部分作為智能巡檢部分的核心組成部分,包含有可見光高清視頻攝像頭、紅外測溫攝像頭。每個軌道機器人分別有兩個紅外熱成像鏡頭進行溫度檢測,有效預防開關柜設備發熱異常。搭載高清視頻設備、紅外探頭、臭氧監測、局放、溫濕度等多種傳感器的移動機器人沿著軌道對室內高壓開關柜進行巡檢,可自動分析各種儀表、開關、設備溫度、環境溫度和濕度等各種重要信息,并傳輸至變電站在線巡視處理平臺,對電力設備進行在線實時監測,當發現異常,通過監控后臺發送相關告警信息,及時調整巡檢策略,大大提升運維效率。

圖3 巡視機器人本體部分設計

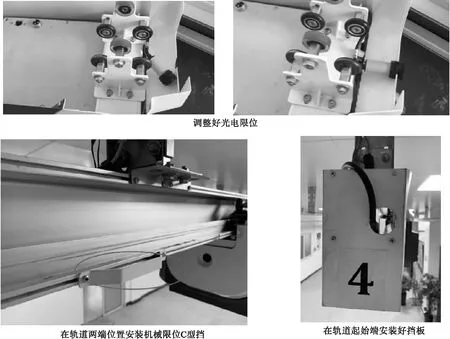

2.4 供電及通訊電源部分的設計

在軌道式移動機器人上的應用研究,實現滑動式的移動供電的系統,電氣部分設計美觀、移動過程中又能讓供電可靠,不發生電源中斷故障。對于軌道通訊拖鏈的設計,采取的是通訊電源一體式,即軌道拖鏈既承擔通訊部分的作用,又承擔電源的作用。因此,設計軌道式滑鏈電力載波通訊,進行高清視頻、可見光和紅外測溫等巡檢信息的傳輸,做到整個通信過程的準確無誤。本文在軌道的兩側還各設計一個光電限位器,主要為了防止機器人在軌道運轉的過程中出現脫軌。設計時,需要注意拖鏈部分的輸入和輸出端,輸出端安裝在軌道上面,安裝時將輸出端的拖鏈平面朝下推進軌道內,從軌道一端推到另外一端,在軌道電源端將拖鏈固定在軌道上面。

2.5 智能巡檢主機部分的設計

變電站軌道機器人巡檢主機分為兩部分:一是站端的中控主機,主要用來收集機器人的實時監控數據,進行存儲、匯總、基礎分析和邊緣計算;二是主站端的在線分析主機,主要用于巡視任務制定、巡檢信息展示、異常告警策略上傳下達,智能分析研判等功能。站端的中控主機和主站的綜合處理管理系統共同構成了智能巡檢機器人的分析、控制、展示部分。具體功能如下:

(1)路線自主規劃:按照預先設定的巡視路線,或根據巡視任務,進行規劃路線巡視。

(2)遠方自動巡視:運維人員遠方啟動巡視后,不需干預,系統自動按照巡視路線切換畫面。

(3)周期定時巡視:能夠根據設置的巡視周期,按照預定的巡檢點位,采集圖片,自動完成巡視任務,并生成巡視報告上傳至主站。

(4)燈光智能聯動:巡檢時自動聯動燈光控制系統,即使光線較差或在夜間操作及巡視時,也能看到清晰的彩色圖像,可清楚地分辨設備的外觀情況及壓板的狀態。

(5)精準自動避障:通過傳感器進行距離測量,快速、準確地識別周圍的物體,實現迅速、精確的避障。

(6)設備智能識別:在站端部署自動識別軟件,對壓板、儀表自動識別,并上傳至主站。

圖4 電源及通訊部分設計

(7)數據自動分析:采集的巡視數據已經接入綜合處理分析系統,能夠對紅外測溫數據進行趨勢分析研判。

3 智能巡檢機器人的核心技術

3.1 圖像識別技術

圖像識別子系統利用計算機對圖像進行處理、分析和理解,以識別各種不同模式(儀表讀數、開關位置、指示燈)的目標和對象,采用數字技術方法,對云臺搭載的高清攝像頭獲取的圖像按照特定目的進行相應的處理,最終得到我們所需的數據[4-5]。

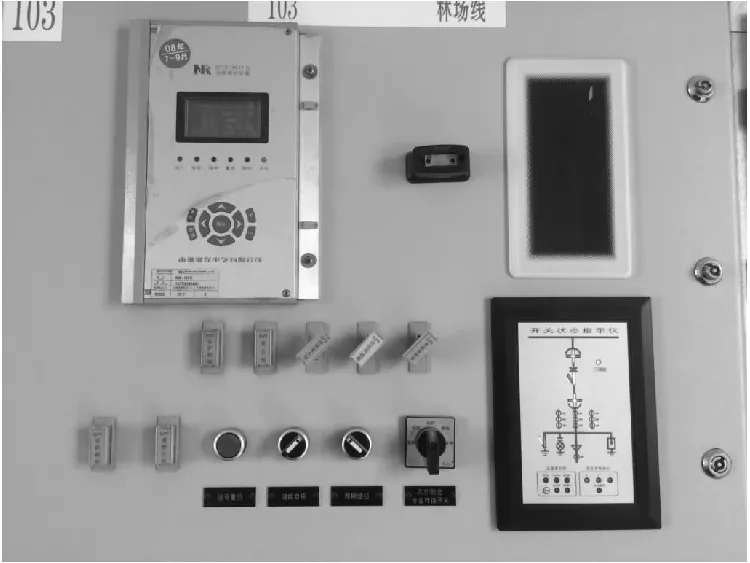

圖5 開關柜面板識別

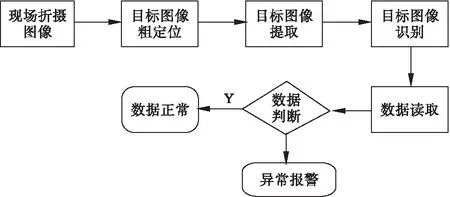

圖像識別子系統智能識別表計讀數、指示燈狀態、開關變位狀態,自動記錄和判斷。以開關位置識別為例,平臺采用專用的機器視覺算法使需要被識別的區域進行配準與提取,而后通過模式識別技術對開關進行識別與讀數判別,并傳到后臺系統,讀數誤差小于5%。圖6展示了對開關柜進行識別的流程。

圖6 機器人識別流程圖

3.2 精準避障技術

文中的軌道機器人設計了精準避障控制器,主要針對開關柜未知的物體、人員等進行感知,并采取及時避障,防止對開關柜、巡視人員造成傷害。其設計思路是:通過加裝避障傳感器,計算每個傳感器的測距值,根據多元函數求極值理論,可以求得保證總方差最小時的最優加權因子。避障控制器的設計最核心的部分是輸入不同方向的距離值,輸出機器人的轉向角度,根據一定的控制策略,建立對應的控制規則。該系統控制設置的停止、向前閾值為0.2m,機器人測距感知到閾值范圍立即停止前進,并等待模糊推理,根據現場設置開關柜門開啟、放置梯子等障礙物等試驗表明,控制系統可以達到厘米級精度的避障定位測距要求。

3.3 紅外及帶電檢測技術

紅外檢測、高清視頻及局放檢測均安裝在球形工作區域。紅外檢測開關柜的溫度分布,帶電檢測包括開關柜發出的超聲波,暫態地電壓檢測器以及特高頻振動檢測器[6-7]。紅外測溫攝像頭實時拍攝開關柜輸出熱呈像圖,測定目標溫度,并根據開關柜致熱設備運行狀況作出診斷分析,及時發現設備潛在缺陷并發出預警,提前進行開關柜發熱預防,消除隱患,提高設備運行壽命和效率[8]。本文通過安裝帶電檢測探頭,如超聲波、暫態地電壓、特高頻三種方式相互結合的方式對開關柜內部的局放現象進行檢測,通過與設定的閾值及圖譜進行對比,對異常檢測數據進行告警處理。

4 應用情況

2021年,公司在遠安、當陽、枝江共26座變電站安裝了懸掛式軌道機器人,軌道機器人能夠對開關柜保護狀態燈識別:保護裝置設備狀態包含運行燈、異常燈、跳閘燈對保護裝置運行狀態進行展示。通過對燈的位置顏色等特征的提取,結合機器學習技術,與正常設備模板進行對比,準確判斷設備運行情況。經過一年的實踐應用表明,能夠節約人工、車輛、器具使用費用,進一步降低生產成本,提高設備可用率。據統計,按照傳統方法巡視每站耗時5人時,而采用遠程智能巡視運維策略只需要1人時,時間上節約了4小時,巡視效率提升了90%,應急速度提升了75%,同時保障了運維人員人身安全。本項目能夠大幅提高運維效率和設備消缺及時率,提升了設備可用率,降低了設備故障帶來的損失,優化了人力、物力資源配置,有效的提高設備運維管理水平。

5 結論

本文通過設計一種變電站開關柜懸掛式軌道機器人,包括機器人本體和集中控制終端。機器人本體包括智能軌道,云臺紅外雙光譜攝像機,通信模塊,控制電機,溫濕度傳感器,SF6探測器。集中控制終端包括巡檢任務管理模塊,存儲模塊,圖像顯示模塊,圖像處理模塊,報警模塊等,能夠實現自動巡視、紅外測溫、帶電檢測,滿足日常的巡檢要求。通過在軌道機器人加裝高清視頻,遠方紅外測溫探頭及帶電檢測模塊,代替現有的人工現場壓板、空開、紅外測溫、局放、臭氧檢測的工作。通過增加遠方視頻巡視的周期,配合補充巡視等方式,在保證變電設備運維質量的同時,逐步降低一線班組工作強度,減少對日常巡視工作人員的投入,切實提升變電運維質效,具有一定的推廣價值。