拉應力下NiPtAl/IC21 單晶合金界面的組織演化

賈曉璇,劉 原,李樹索*,鐘杰華

(1.中國運載火箭技術研究院,北京100076;2.北京航空航天大學 材料科學與工程學院,北京100083)

引言

鎳基單晶高溫合金高溫性能優異,廣泛應用于制造航空渦輪發動機以及地面燃機渦輪葉片、導向葉片,目前已發展出了五代。然而,其最高使用溫度已達到了熔點的80%-90%,接近了承溫能力的極限。因此,除了設計高承溫能力的合金并輔以氣膜冷卻技術外,高溫防護涂層的保護至關重要[1-2]。NiPtAl 涂層作為一種擴散型涂層,熔點高、熱膨脹系數低,在1200℃仍能保持一定的抗氧化性能。其中,Pt[3-4]的添加能夠促進Al 元素在涂層中的擴散及選擇性氧化,提高氧化膜與基體間的結合力等。但β-NiAl 是一種脆性相,在高溫下與基體間的互擴散嚴重,界面處可能形成互擴散區(IDZ)、二次反應區(SRZ)或基體擴散區(SDZ)等,改變基體γ/γ'兩相結構甚至生成有害的針狀TCP 相,對基體的力學性能有不利影響[5]。實驗表明,鋁化物涂層會嚴重降低單晶合金的蠕變壽命,其降低的程度受晶體取向[6]、基體熱處理等工藝參數影響。

葉片在高速旋轉過程中受到的高溫拉應力會加劇涂層與基體間的元素互擴散,進而影響葉片壽命。Ni3Al 基單晶高溫合金IC21 中Al、Mo 含量較高,有關高溫應力服役條件下,IC21 單晶與NiPtAl 涂層的適應性并不明確。基于此,本文在IC21 表面制備了NiPtAl 涂層,并通過蠕變中斷實驗探究了高溫拉應力狀態下NiPtAl 涂層與IC21 基體界面的組織演化與元素互擴散情況。

1 試樣制備與試驗方法

基體材料IC21 是一種新型Ni3Al 基單晶高溫合金,其Al、Mo 含量較高,名義成分如表1 所示。IC21 合金棒經固溶熱處理后,加工成截面如圖1 所示的試樣,厚度為2mm,一次取向(軸向)為<001>,二次取向(表面法向)為<110>。試樣表面使用金相砂紙逐步打磨至1000#后進行噴砂處理,并清洗干凈。NiPtAl 涂層的制備采用電鍍5μmPt+真空擴散退火+1000℃/2h 擴散+985℃/1h 滲鋁的制度。

表1 IC21 合金名義成分(wt.%)

圖1 蠕變試樣示意圖(單位:mm)

采用Suns 公司生產的持久蠕變機施加高溫拉應力,在1100℃/80MPa 下保持10/50/100/200h 后中斷。中斷時所有樣品均處于蠕變第二階段,涂層未發生崩落或明顯塑性變形。使用D/max2200PC 型自動X 射線衍射儀分析樣品涂層相成分。參數設置為:工作電壓40kV,工作電流200mA,掃描范圍為10°~90°,掃描速度6°/min。使用ZEISS EOV 10型掃描電子顯微鏡(SEM)進行組織觀察,選用背散射電子(BSE)模式,工作電壓15kV。使用配套能譜(EDS)分析元素分布情況。考慮到涂層含有Pt,為提高能譜分析的準確性,用噴碳代替噴金。

2 試驗結果與討論

2.1 制備態組織

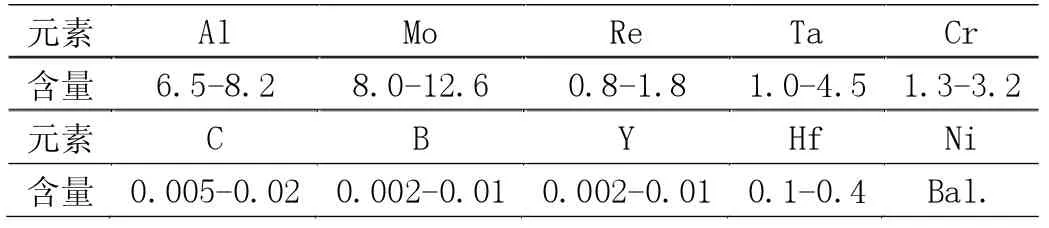

985℃/1h 滲鋁后制備態截面形貌如圖2a 所示,涂層總厚度為46μm,結構完整無明顯缺陷,可分為三層。結合元素濃度分布曲線可知(圖2b),涂層由外至內分別為均勻的外層(OL,Outer Layer),含有大量球狀析出相的富Mo 層,以及由涂層元素向內擴散、基體元素向外擴散形成的IDZ。從圖2b 中可以看出,涂層表面Al 含量較高,最外層Ni/Al 比接近2:3。

圖2 電鍍5μmPt、985℃/1h 滲鋁后(a)涂層組織與(b)元素濃度分布圖

2.2 涂層界面的組織演化及互擴散行為

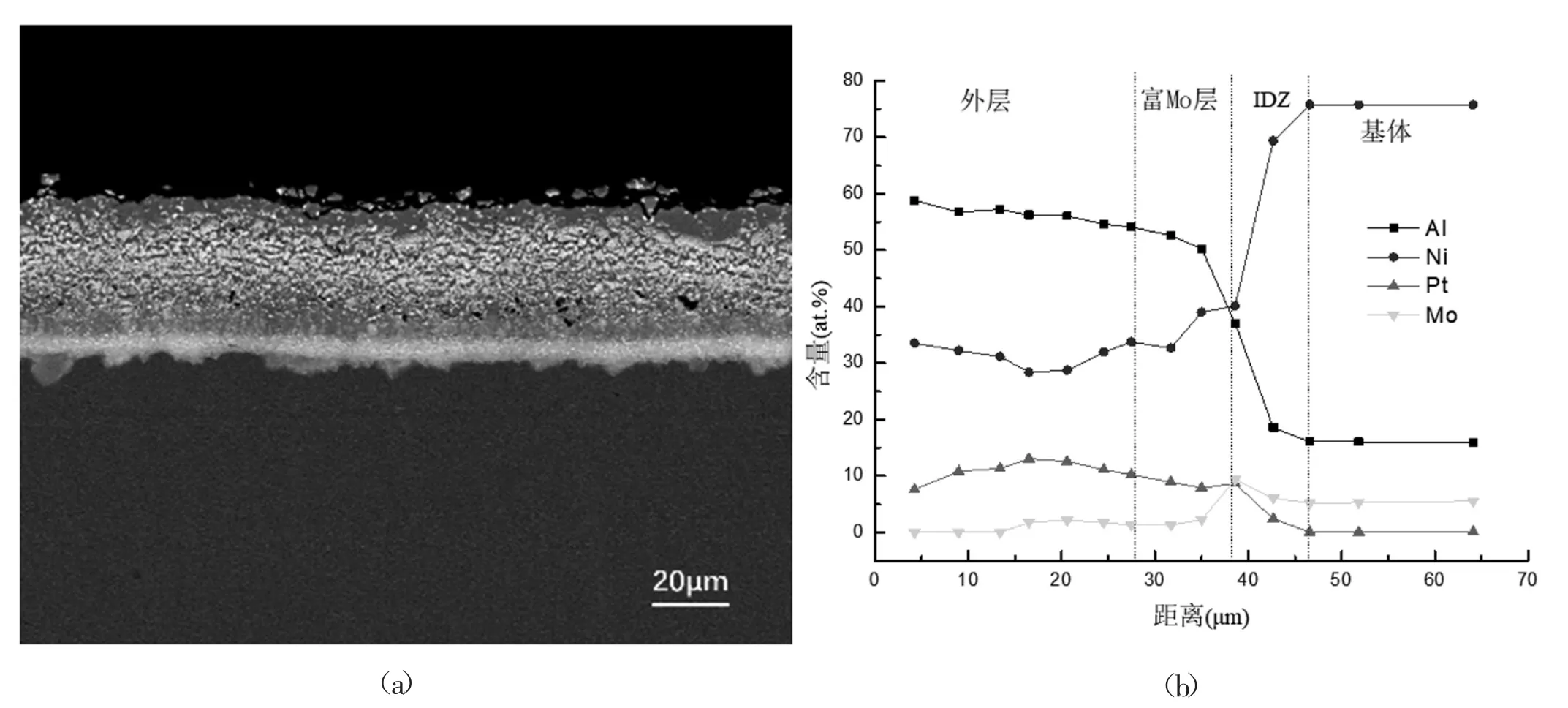

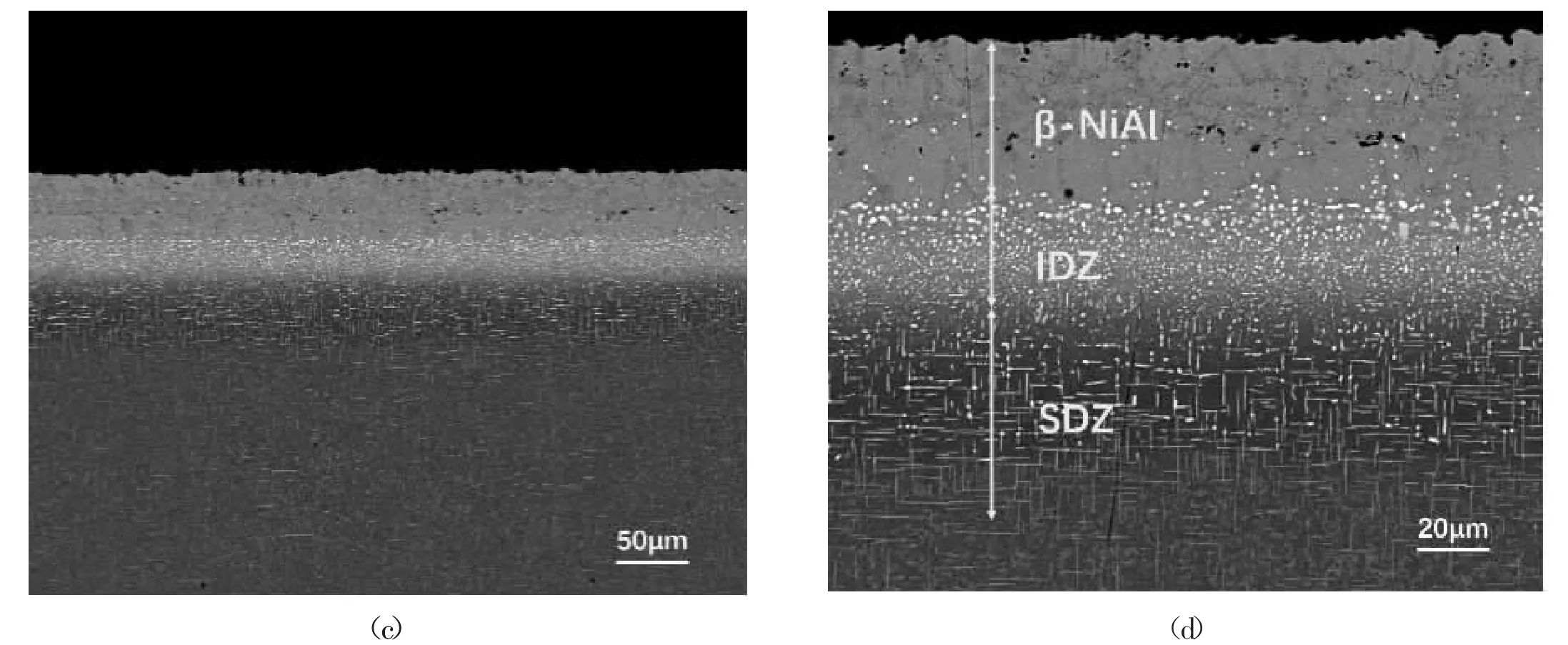

圖3 電鍍5μmPt、985℃/1h 的樣品蠕變后的截面形貌(a)10h,(b)50h,(c)(d)100h

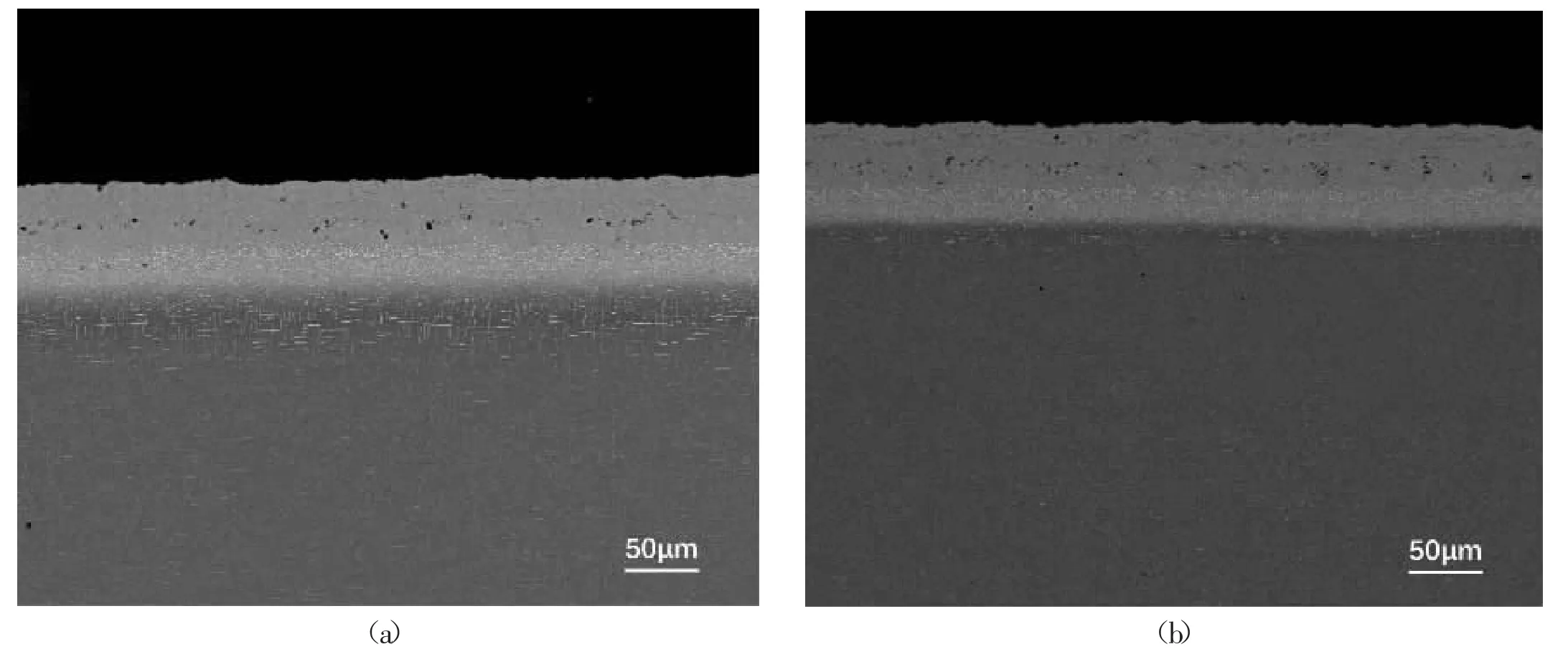

圖4 電鍍5μmPt、985℃/1h 的樣品在1100℃/80MPa 下經過(a)10h、(b)50h、(c)100h 蠕變后Ni、Pt、Al、Mo 四種元素在涂層界面的擴散濃度分布曲線

XRD 分析表明,985℃滲鋁樣品在1100℃/80MPa 下氧化100h 后涂層的主要組成相為β-NiAl 和γ'-Ni3Al,涂層發生了部分退化。10h、50h、100h 后的涂層基體界面均出現了明顯的IDZ 和針狀TCP 相,截面形貌如圖3 所示。對比圖3(a)(b)(c)可知,隨氧化時間延長,涂層結構并未發生變化,均由明顯的β-NiAl 外層、IDZ 中層和SDZ 內層三層組成。在實際服役過程中,受互擴散的影響,近界面處基體中Ni 含量降低、Al 含量增加,可能會發生γ′-Ni3Al+2[Al]→3β-NiAl、3γ-Ni+[Al]→γ′-Ni3Al 的相變反應。合金中的γ 和γ′相由于相變反應而不斷減少,β 相含量不斷地增加。由于難熔元素W、Mo、Ti、Hf、Ta 等在β 相中的固溶度遠小于γ 相,會隨著基體相變反應的發生在合金內析出,形成IDZ、SDZ[7]、SRZ[8]。三者的區別在于,IDZ 的基體仍為Al 含量較高的β-NiAl,SDZ 的基體為γ'-Ni3Al,兩者均未發生再結晶。但SRZ中發生了再結晶,取向與單晶基體不完全一致。本文樣品界面處TCP 相規律排布,因此未產生SRZ。在高溫合金中TCP相析出的慣習面為{111}面,當一次取向為[001]時,其在{001}面上投影呈“×”形,在{110}面上投影呈“+”形狀[6]。本文樣品截面是{001}面,故SDZ 的TCP 相呈“+”分布。TCP 相密集析出的SDZ 減小了有效承載面積,惡化了材料的力學性能。

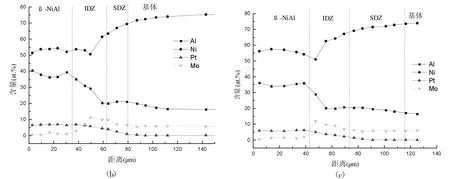

圖4 為985℃滲鋁樣品截面的元素濃度變化曲線。100h后,Ni/Al 比由10h 時的6:4 降低到2:1。由于β-NiAl 相有很寬的成分分布范圍,100h 后外層仍未發生大面積相變,但出現了少量分布在晶界的條狀暗襯度相,結合EDS 判斷其為相變產生的γ'-Ni3Al 相。IDZ 存在許多白亮的球狀析出相,EDS 共檢測到了兩種成分,一種為Mo 含量很高且含有少量其他難熔元素的析出相,一種為Ni/Mo 接近1:1 且含有少量其他難熔元素的析出相,可能分別為α-Mo 和Ni-Mo 相。在整個涂層范圍內,由內向外Ni 含量降低,Al、Pt 含量增加。值得注意的是,從SDZ 進入到IDZ,三種樣品中的Mo 含量大幅升高,在距表面50μm 左右的地方達到峰值13%,而外層含量幾乎為0,表明由基體向外擴散的Mo 元素在從IDZ 繼續向外擴散時受到了阻力,外層β-NiAl 能夠阻礙Mo 元素由基體向涂層擴散。

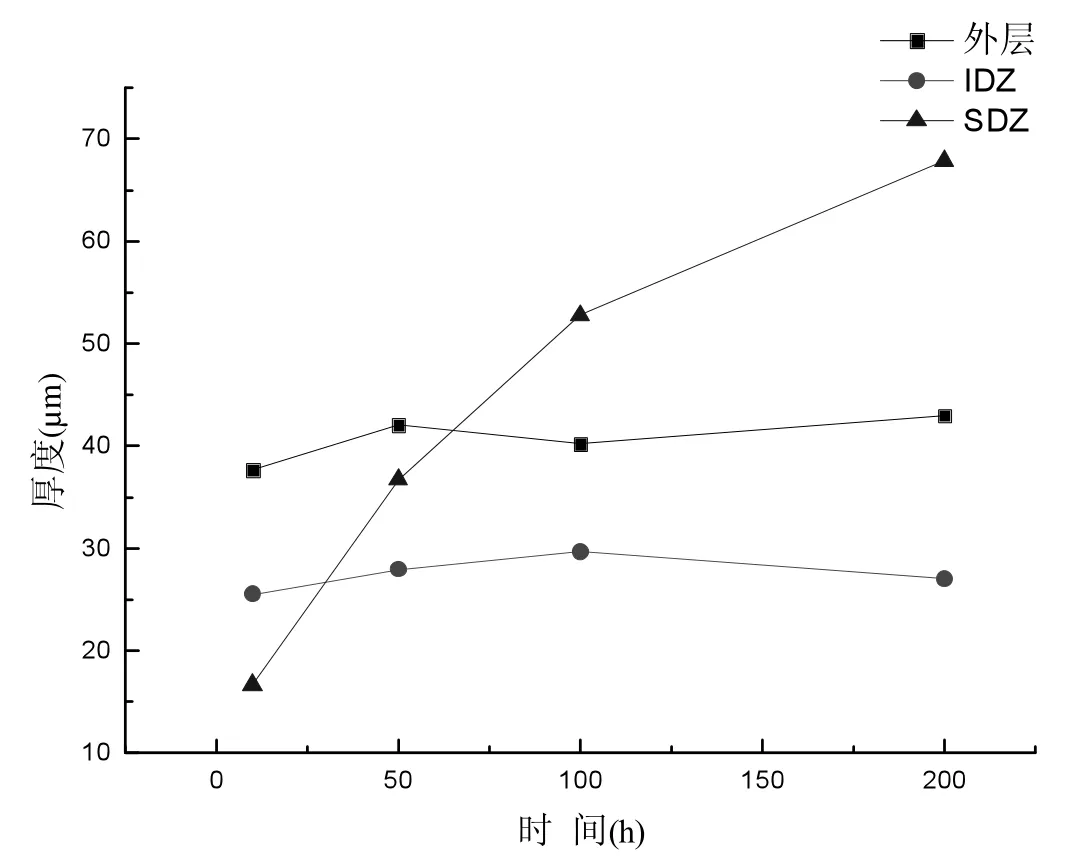

圖5 統計了涂層各層厚度隨氧化時間的變化。隨著時間延長,外層和IDZ 增厚緩慢,這可能是由于外層中產生的主要變化是由附近Al 元素的消耗引發的β-γ'相變,主要發生在層內晶界處,氧化時間越長發生相變的位置越多。內層SDZ 增厚明顯,其厚度變化x 與時間t 基本符合x2=kt 的關系,由此推斷SDZ 的增厚受到擴散控制,其增厚和Al 擴散進入基體引發的γ-γ'相變密不可分。

圖5 電鍍5μmPt、985℃/1h 滲鋁的樣品蠕變10h、50h、100h、200h 后各層厚度變化曲線

3 結論

在IC21 單晶表面電鍍5μmPt、985℃/1h 滲鋁后,表面Al/Ni 比達3:2。在1100℃/80MPa 氧化10h/50h/100h 后,涂層均可分為β-NiAl 外層、IDZ 和SDZ 三層,針狀、棒狀的TCP 相大量在SDZ 析出。從10h 到200h,SDZ 厚度增加基本遵循拋物線規律,其產生與元素擴散有關。Mo 含量在外層與IDZ 的交界附近達到最大值,表明β-NiPtAl 外層能夠阻礙Mo 元素向外擴散。