塔內件設計研究

張學輝,高洪濤

(魯西集團,山東聊城 252211)

1 概述

塔內件要想實現氣(或汽)液傳質過程兩相傳質和分離的要求,需要滿足以下基本性能。

1)相際接觸面積盡可能大,以使氣液兩相充分接觸。

2)兩相傳質后分離效果要好。

3)有較大的生產能力,氣相和液相通過量大。

4)操作彈性大、穩定,能夠在較大的氣液負荷變化范圍內連續正常操作。

5)流體流動阻力小,壓力降不能過大。

6)結構簡單、可靠、制造成本低。

7)耐腐蝕、易于安裝、維護。

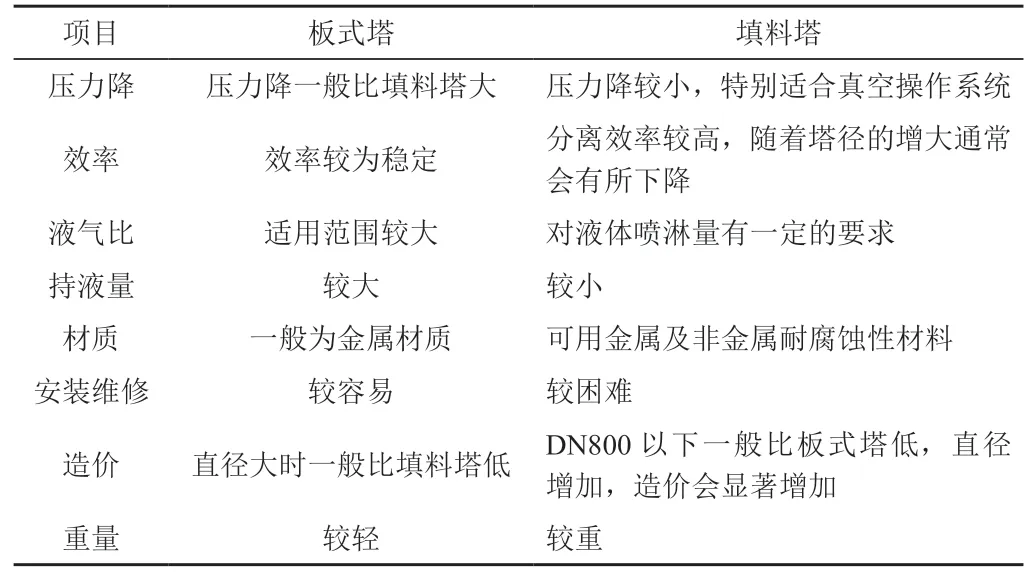

塔內件按結構可分為板式塔和填料塔兩大類。這兩種塔內件結構差異較大,適用范圍也不盡相同,不能單純地比較優劣。要綜合考慮物料的性質、操作條件、安裝、維修、經濟型等多種因素來選擇合適的塔內件類型。如表1所示,對板式塔和填料塔進行了簡要的對比,設計時可以參考選用。

表1 板式塔與填料塔性能比較

2 板式塔內件設計要點

板式塔是一種分級(板)接觸型的氣液傳質設備,塔內以塔板作為基本構件,氣體以鼓泡或噴射的形式穿過塔板上的液層,氣液兩相密切接觸達到氣液兩相總體逆流板上錯流的效果。氣液兩相的組分濃度沿塔高呈階梯式的變化。

板式塔按形式可分為篩板塔、浮閥塔、泡罩塔、斜孔塔等,板式塔在設計時要重點關注開孔率、降液管、溢流形式、溢流堰等的設計。

2.1 開孔率

開孔率一般是指塔板上的開孔總面積與塔截面積之比,它的大小與塔內的氣量有直接關系,開孔率過大容易使向上的氣流托不住塔板上的液體造成漏液,過小又會使氣體流速過大氣體可能會夾帶大量的液體到上一層塔板造成霧沫夾帶。這兩種情況都會降低塔板效率,尤其是后者,嚴重時會造成液泛,破壞塔設備的正常操作。一般控制霧沫夾帶量不超過0.1kg/kg,漏液率不超過10%。

開孔率根據塔板形式、氣體流量而不同。開孔率是否合適,主要看孔動能因子(F0),可按下式計算:

式中,ug:孔氣體流速,m/s;

ρg:氣體密度,kg/m3。

對于篩板塔孔動能因子一般取15~20m/s(kg/m3)0.5,浮閥塔孔動能因子一般取9~12m/s(kg/m3)0.5。

2.2 降液管

降液管是上下兩層塔板間的液體通道,降液管面積與塔板上的液體處理量有關,降液管面積百分比一般選10%(基于空塔截面);降液管面積不可過大,否則會占用塔板開孔區面積。

(1)降液管底隙速度一般控制在0.4m/s以下。

(2)降液管液泛一般控制在60%以下。

(3)降液管內線速度最大一般不超過0.15m/s。

(4)降液管停留時間。

①對于不起泡物系一般大于3s。

②對于微起泡物系一般大于3.5s。

③對于中等起泡物系一般為4~5s。

④對于嚴重起泡物系一般大于7s。

(5)降液管內清液層的高度一般控制在100~160mm。為防止液泛發生,其值一般為板間距和堰高之和的1/3左右,最大不能超過板間距和堰高之和的一半。

2.3 溢流形式

根據塔內液體負荷的不同可選擇不同的溢流形式,如圖1所示,單流型是較為常用的液流形式,雙流型及四溢流型適用于液量大或塔徑較大的場合,而回轉流適用于小塔徑及低液量時使用。

2.4 溢流堰

溢流堰具有保持塔盤板上一定的液層高度和促使液流均勻分布的作用。常用的弓形降液管的溢流堰長度LW(m)范圍如下:

單流型:LW=(0.6~0.8)D

雙流型:LW=(0.5~0.7)D

式中,D:塔盤直徑,m。

2.4.1 溢流堰上的溢流強度

堰上溢流強度Li[m3/(h·m)]可按下式計算:

式中,L:過堰液體流量,m3/h

溢流強度最好不要超過60m3/(h·m),最大不超過100~130m3/(h·m)。

2.4.2 溢流堰高度

常用溢流堰高度hw(mm)一般取30~50mm,溢流強度較低時可取高值,反之取低值。

2.4.3 堰上液層高度

堰上液層高度how(mm)可按下式計算:

式中,E:液流收縮系數,一般情況下可取1。

堰上液層高度一般不宜超過60mm,液量大時如單流型不能滿足要求,可改為雙流型或多流型。液量how應不小于6mm。堰形式一般采用平堰,當溢流強度小于3m3/(h·m),堰上液層高度小于6mm時,可采用齒形堰。

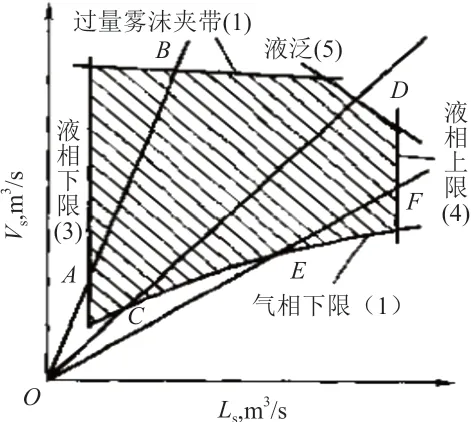

2.5 負荷性能圖

負荷性能圖用以表示塔板上氣液兩相能否正常流通,且保持相當塔板效率的穩定操作范圍,如圖2所示。中間陰影部分,超過此范圍,塔的正常操作就遭到破壞。當塔盤設計完畢后,負荷性能圖及操作線也就確定了,最好使操作點位于穩定操作范圍的中部左右的位置,操作上限點與下限點也應落在穩定操作范圍內。

圖2 板式塔負荷性能圖

2.5.1 氣相負荷下限

低于此線氣體流量過低塔板出現漏液,氣相與液相不能正常接觸。

2.5.2 過量霧沫夾帶線

超過此線氣相流量過大,霧沫夾帶過量會使塔板效率降低。一般精餾的霧沫夾帶允許的上限為0.1kg/kg。

2.5.3 液相下限

一般取how為6mm作為液相下限,低于此線液流就不能在塔板上均勻分布。

2.5.4 液相上限

液體流量過大則降液管超負荷,液體在其中的停留時間太短使其所夾帶的泡沫來不及分離,被帶到下一層塔板,引起返混降低塔板效率。

2.5.5 液泛線

液體或氣體流量過大,致使降液管內的泡沫層高度高于板間距與堰高之和,引起降液管液泛。

3 填料塔內件設計要點

填料塔以填料作為氣液接觸元件,氣液兩相在填料層中逆向連續接觸。它具有結構簡單、壓降小、易于用耐腐蝕非金屬材料制造等優點,對于氣體吸收、真空精餾及處理腐蝕性流體較為適用。

填料塔主要由塔體、填料及塔內件組成。填料是填料塔中的傳質元件,按形狀可分為散裝填料和規整填料兩大類,按材質可分為金屬填料、陶瓷填料及塑料填料。

填料塔內件主要包括液體分布裝置、填料支撐裝置、填料壓緊裝置、液體收集裝置等。所有的塔內件設計都是為了使氣液在塔內更好的接觸,以便發揮填料塔的最大效率和生產能力,故塔內件設計的好壞直接影響填料性能的發揮。

3.1 液體分布裝置

液體分布器位于每層填料上端,塔將液相均勻地分布到下部填料表面上,形成液體的初始分布,因為在填料塔的操作中,液體的初始分布對填料性能的發揮影響最大,因此液體分布器是填料塔中最重要的塔內件。

液體分布器按出液推動力可分為重力型和壓力型兩種,按結構可分為槽式、排管式、槽盤式、孔盤式等,其中排管式為壓力型液體分布器,一般用于分布質量要求不高的場合。下面重點介紹重力型塔內件設計。

重力型液體分布器是靠液位分布液體,一般會在分布器的側面或底部均勻開設一些布液孔,來達到均勻布液的目的。

3.1.1 布液孔的計算

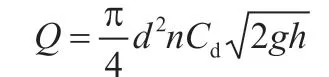

一般情況下,分布器最低液位以30mm為宜,不得低于15mm,最高液位由操作彈性、塔內允許高度、造價等來定,一般為200mm左右。正常操作液位高度可控制在分布器有效液位高度的60%~70%。可根據下式計算布液孔的孔數和孔徑。

式中,Q:液體體積流量,m3/s;

d:布液孔直徑,m;

n:布液孔樹量;

Cd:孔流系數,無因次,一般取0.61~0.62;

g:重力加速度,9.81m/s2

h:液位高度,m。

3.1.2 布液孔密度

布液孔密度是布液孔數量與塔截面積之比與填料類型及其尺寸有關,還與塔徑大小、操作條件有一定的聯系。各種文獻上推薦的淋降點密度相差甚大。

布液孔密度大致的規律是:環形填料大于鞍形;新型開孔填料大于拉西環之類的非開孔填料;同類型小尺寸的填料相比大尺寸需要更多的淋降點密度。散堆填料布液孔密度可控制在100點/m2以下,規整填料通常比表面積大,其值要大于散裝填料,一般在100點/m2以上,比表面積越大,所需布液孔密度越大。

3.2 填料支撐裝置

填料支撐裝置用以支承填料及其持液量的部件。它需滿足以下要求:

(1)足夠的機械強度以承受設計載荷量,支承板的設計載荷主要包括填料的重量和液泛狀態下持液的重量。

(2)足夠的自由面積以確保氣、液兩相順利通過。總開孔面積應盡可能不小于填料層的自由截面積。開孔率過小可導致液泛提前發生。一般開孔率在 70% 以上。

填料支撐設計時需根據填料類型的不同進行設計,規整填料支撐格柵間距可適當加大。但對于散堆填料,由于其直徑較小、結構松散,需減小柵板間距甚至是增加鋼絲網,來防止填料泄漏。具體設計計算可參考SH/T3098—2011《石油化工塔器設計規范》中的相應內容。

3.3 填料壓緊和限位裝置

填料壓緊和限位裝置安裝在填料層頂部,用于阻止填料的流化和松動,前者為直接壓在填料之上的填料壓圈或壓板,后者為固定于塔壁的填料限位圈。

填料壓緊和限位裝置設計時需根據填料類型的不同進行設計,規整填料壓緊格柵間距可適當加大。散堆填料,壓緊柵板需減小間距或者是增加鋼絲網,以防止填料被吹離填料層。