基于ANSYS熱分析的某型無人機翼身融合機身一體化復材板件成型模具的設計

姜其用,盧大海

(南京模擬技術研究所,江蘇 南京 210016)

0 引言

無人機是當前航空工業的熱門領域和重要發展方向之一,無人機的隱身化、高機動性、整體化是其重要的發展趨勢。翼身融合結構設計是實現無人機隱身化目標的最重要方法之一,同時也滿足了機身結構整體化的要求,減少了無人機零件數量和結構裝配連接[1]。當前,國內外采用全翼身融合結構設計的典型無人機有美國X-47B、RQ-170,法國的“神經元”無人機以及我國的“利劍”隱身無人機等。這類翼身融合無人機的機身結構均采用一體化復材整體板件成型,因此,研究翼身融合結構一體化整體機身復材板件成型模具的設計具有重要的意義和技術價值。

某新型無人機采用翼身融合結構設計,其整個機身外形由一體化成型的上、下復材板件構成,內部由全復材結構的骨架支撐,機身總體上是一個硬殼式全復材結構。其中一體化成型的整體機身上、下板件的制造是整個機身結構的技術關鍵點,本文選擇其中最具有代表性也最復雜的機身上板件作為研究對象,結合ANSYS有限元熱變形分析,對其成型模具的結構設計及熱補償條件判定方法進行了系統的研究和闡述,為此類翼身融合一體化整體復材板件成型模具的設計提供了思路、方法和重要參考。

1 基于ANSYS熱變形分析的復材成型模具設計方法

傳統的模具設計方法一般都是從產品結構設計和工藝方案出發,經歷總體方案設計、詳細設計及評審、出圖直到模具投產等階段,這種設計方法較依賴模具設計師的經驗,而且具有一定的盲目性[2]。基于ANSYS有限元熱變形分析的復材成型模具設計方法與傳統模具設計方法的主要區別就是加入了ANSYS熱變形分析環節,根據熱變形分析結果并結合產品結構設計、工藝方法等要素綜合評估是否需要進行熱變形補償設計,達到提高產品成型的精度和質量的要求,同時模具設計的精準度也大大提高,減少了模具設計對經驗的依賴和盲目性。圖1是這種基于ANSYS熱變形分析的復材成型模具設計思路的總體流程圖。

圖1 基于熱變形分析的模具設計總體思路示意圖

2 某型無人機翼身融合機身一體化復材上板件成型模具的設計

某型無人機機身上板件采用全翼身融合結構設計,機身結構復雜,曲率大,集成了大深度的傘艙盒體結構,其成型模具的設計是無人機翼身融合機身板件類結構件成型模具的典型代表,本文以此為例對此類模具的設計進行研究分析。

2.1 翼身融合機身上板件結構設計簡介

某型無人機機身上板件的機翼和機身部分高度融合,過度區域曲面復雜、曲率大。由于翼身融合的結構特點,板件面積比較大,縱向和橫向尺寸幾乎接近,總體類似于一個對稱的三角形結構。板件由主體部分和用于對接合攏的翻邊條組成,并集成了一個大深度的傘艙盒體結構,板件由T300級碳纖維預浸布鋪貼固化而成。

2.2 成型工藝的簡介

上板件成型工藝采用熱壓罐手糊成型工藝,模具采用凹模成型,保證產品的氣動外形。板件主體在主成型模板上鋪貼,傘艙部位比較獨特,單獨在傘艙盒體成型模具上完成鋪貼,然后與板件主體模具合模,合模后整理傘艙盒體與板件主體的搭接面,然后送入熱壓罐,設定合適的固化參數,完成上板件的共固化成型。成型工藝方案總流程如圖2。

圖2 某型無人機機身上板件成型工藝方案示意圖

2.3 成型模具的總體方案設計

基于成型工藝方案的要求,成型模具采用蛋框式焊接結構,主要包括:主體成型模板、傘艙盒體成型模塊組件、翻邊成型模板及模架等[3]。主體成型模板是按飛機外形設計的等厚度曲面型板,模板由Q345鋼制造。模架由12 mm厚Q345A鋼板焊接而成。傘艙盒體部分的成型模塊組件由Q345鋼加工,并進行適當分塊。翻邊成型模板也采用Q345A鋼制造。上板件成型模具的總體效果如圖3。

圖3 成型模具總體效果圖

2.4 主體成型模板的設計

主體成型模板是機身板件外形主體部分的成型模板,按照飛機的氣動外形設計,成型模板總體上是一個厚度約為15 mm的等厚度鋼制模板,傳熱均勻。在鴨翼舵機安裝口蓋及機身各口蓋安裝的下陷區域設計成型模板,各口蓋下陷成型模板用螺釘和圓柱銷在主模板上固定后可拆卸。在傘艙盒體位置相應區域開2個圓柱銷孔,用于傘艙盒體成型模塊的定位。按照產品外形、口蓋外形等在模板上設計各刻線。如圖4所示。

圖4 主體成型模板結構示意圖

3 模具的ANSYS熱變形分析及變形補償條件判定

利用ANSYS有限元軟件,通過對模具三維數模進行離散化處理、施加載荷(包括邊界條件載荷、面載荷及體載荷等)、輸入材料特性等過程分析模具的熱變形情況。限于篇幅,ANSYS具體分析過程本文從略。本文側重基于ANSYS的分析結果,結合制件結構設計和工藝要求等因素,對變形補償條件進行判定。

基于ANSYS溫度場分析的補償設計分為熱分布補償和熱變形補償,前者基于溫度分布云圖,對溫度分布偏差較大的區域厚度進行修正;后者基于熱變形云圖,針對變形較大區域按變形的方向進行曲面修正設計。

3.1 熱變形分析結果

通過ANSYS軟件,基于熱壓罐成型工藝中的環境溫度曲線(由工藝參數控制,如圖5),本文主要計算了成型模具在熱壓罐中溫度變化情況、溫度分布狀態及熱變形量等。分析結果如圖6-圖9所示。

圖5 環境溫度曲線

圖6 模具在熱壓罐中的實時溫度曲線

圖9 模具保溫結束時位移(熱變形)云圖

3.2 變形補償條件判定

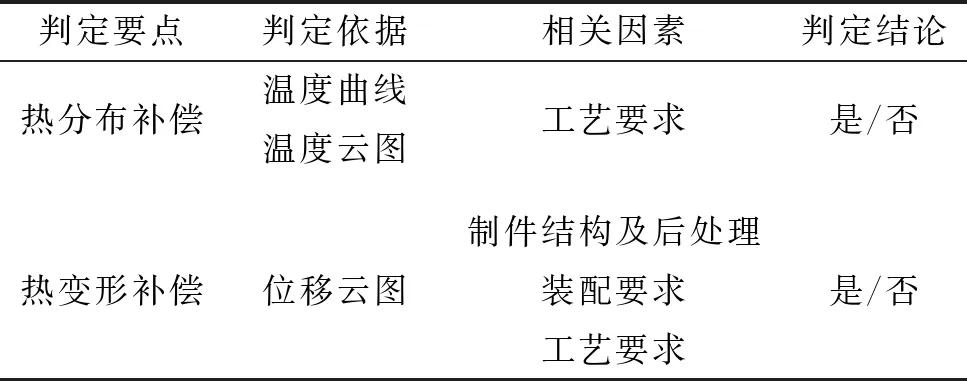

基于ANSYS熱變形分析結果,綜合考慮產品結構設計、產品裝配要求及工藝要求等各要素,需要判定模具是否需要針對溫度分布狀態、熱變形狀態進行相應的補償設計,如表1。

表1 基于ANSYS的模具變形補償條件判定表

本文所討論的某機型機身上板件成型模具的變形補償條件判定如下:

1)從圖7、圖8、圖9可知,模具在整個溫度階段分布差別不大(溫差的最大值為10 ℃),溫度整體分布比較均勻,符合工藝要求。判定結論:不需要熱分布補償。

2)從圖9可以得知模具的熱變形分布狀態,模具在整個溫度階段的位移值呈遞增趨勢,保溫階段結束時在模具尾翼端部出現最大位移2.926 mm,變形趨勢主要是沿著長度方向(Z方向)進行膨脹伸長。其中,X方向(橫向)最大變形量為1.434 mm,Z方向(長度方向)的最大變形值2.867 mm,這兩個方向的變形均可以通過產品刻線修正來補償此膨脹量,且產品有切邊修整等后處理操作,因此對產品尺寸影響不大;而Y方向(豎直方向)的最大變形值為0.553 mm,這個方向的變形會引起制件機翼上反角的變化,但是考慮到板件的橫向尺寸長達2 m多,且板件剛度也比較低,合攏時適當的強制裝配帶來的裝配應力并不明顯,因而此方向的變形可忽略不計。判定結論:不需要熱變形補償。

4 結束語

本文系統分析了典型的翼身融合無人機機身一體化復材板件成型模具的設計方法,在具體設計實例的基礎上,基于ANSYS有限元熱分析結果,對模具的熱變形補償條件進行了綜合判定,明確指出了模具是否需要進行熱變形補償的設計。

基于ANSYS熱變形分析的復材成型模具設計方法,減輕了模具設計對于設計師經驗的依賴,降低了模具設計的盲目性,提高了模具設計的精準度和產品成型質量,為此類翼身融合無人機的機身一體化復材制件成型模具的快速設計提供了有價值的參考,對于縮短此類無人機的研發周期、降低研制成本具有重要的技術意義和經濟意義。