法蘭螺柱原位超聲無損檢測技術研究

趙勁彪,馮 超,居 龍,黎定仕,平仕良

(北京航天發射技術研究所,北京 100076)

原位檢測是指機件、設備和系統不經拆卸,在原來安裝位置上進行的檢查和測試,杜絕因拆裝不當造成的人為故障和損傷[1]。該技術已經廣泛應用于飛機結構外R區、油箱壁板等檢測[2-4],同時在鐵路也有相關應用[5]。超聲波檢測手段作為原位檢測技術一種,主要用于內部缺陷的探測;具有靈敏度高,檢測便捷的優勢[6-7]。通過縮比法蘭試驗,驗證超聲檢測具備檢測法蘭螺柱裂紋能力,精度為裂紋深度3 mm,滿足日常維護要求。目前已成功應用在航天發射場設備維護使用中,可為其他類似產品維護提供參考。

1 超聲檢測原理及方法

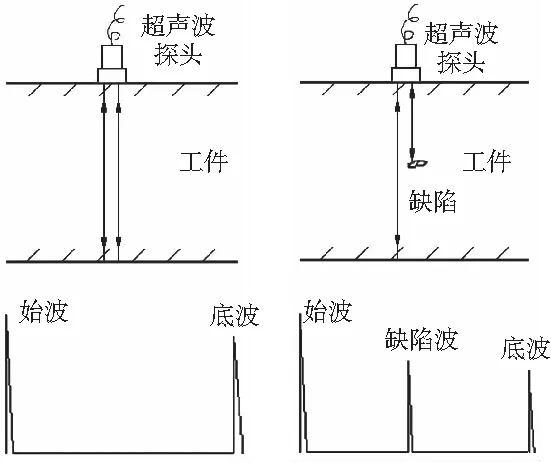

圖1 超聲波脈沖反射法檢測原理圖

超聲波脈沖反射法的工作原理如圖1所示,超聲波探傷儀激勵超聲探頭,發射超聲脈沖縱波信號并垂直入射至被檢工件,超聲波在被檢工件內部傳播過程中遇到缺陷(異質)時,在缺陷表面形成反射波,反射回波被探頭接收,經過處理后在探傷儀的顯示屏上顯示出回波波形,根據顯示的回波信號檢測被檢件內部是否存在缺陷及缺陷位置,并可依據回波信號幅度評估缺陷當量。

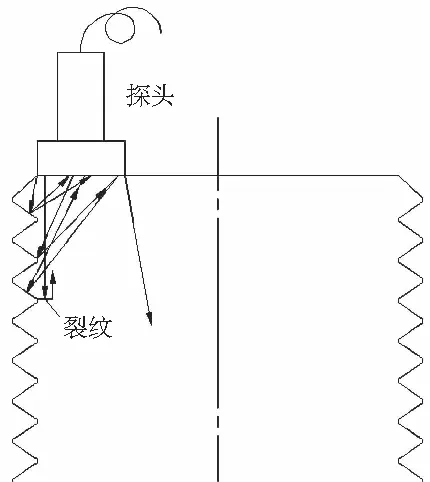

圖2 超聲波脈沖反射法檢測螺柱示意圖

法蘭螺柱在工作狀態主要受預緊力載荷作用,處于拉應力狀態,螺柱缺陷主要為螺紋根部裂紋缺陷。連接螺柱在工作狀態下,通過螺柱端面對螺柱進行檢測,從而對缺陷進行判定。受螺柱自身螺紋結構的影響,超聲波檢測時,聲束在螺紋上多次反射并產生波型轉換,使反射回波復雜紛亂,造成缺陷辨識非常困難(圖2)。因此,需要選擇合適的檢測靈敏度,才能有效地區分出螺紋反射信號和裂紋缺陷反射信號。

2 縮比法蘭試驗

2.1 試驗前準備

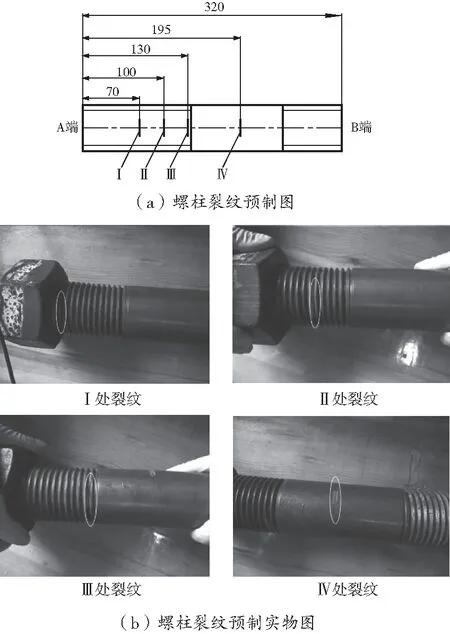

為驗證超聲檢測方法檢測螺柱裂紋的可行性,取4個螺柱(規格:與實際產品狀態一致,長度為320 mm),2個法蘭試驗,對1#螺柱進行預制裂紋,其中3個螺柱不制裂紋,作為對比,裂紋位置如圖3。

圖3 裂紋預制情況

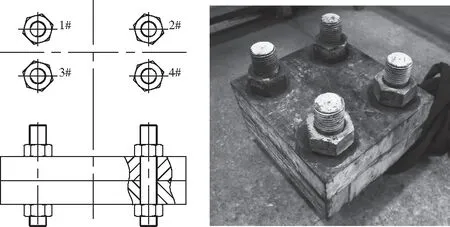

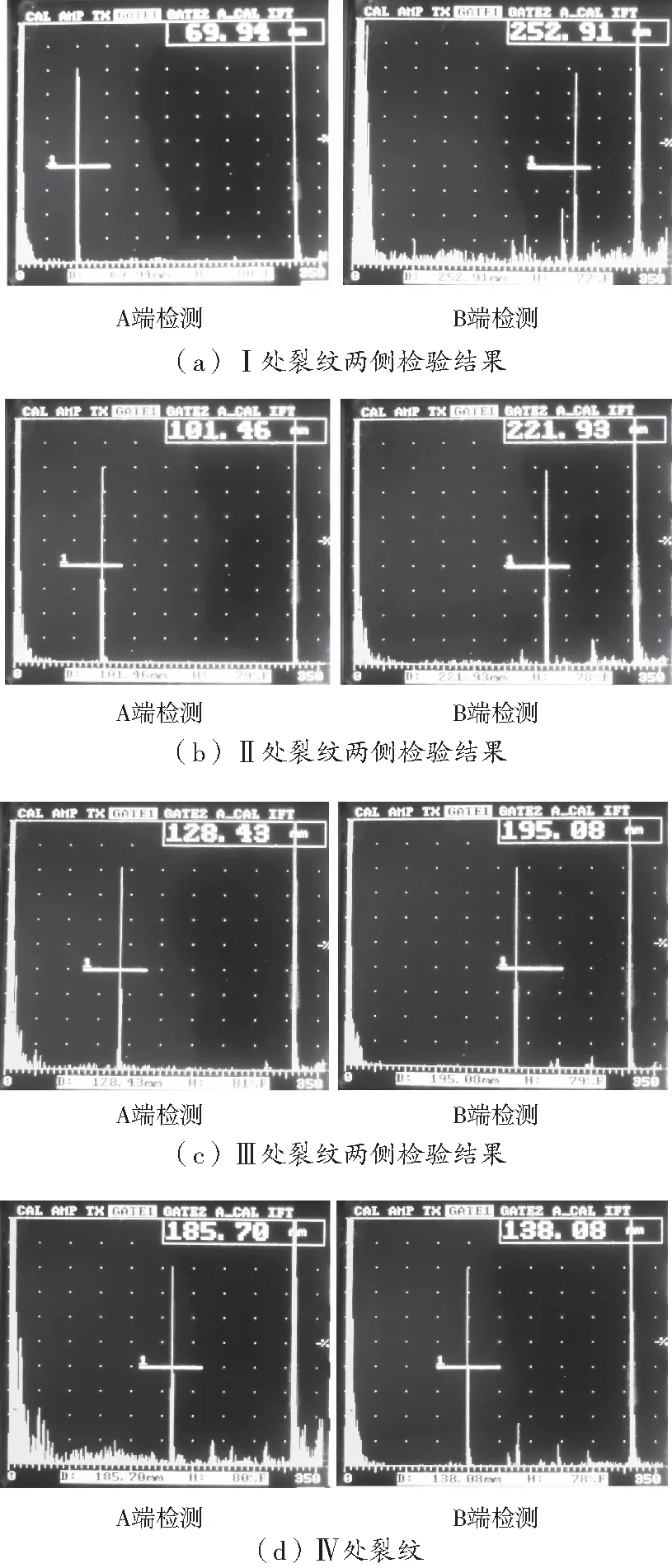

2.2 縮比法蘭試驗

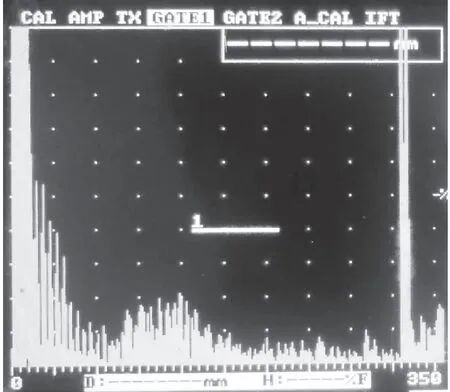

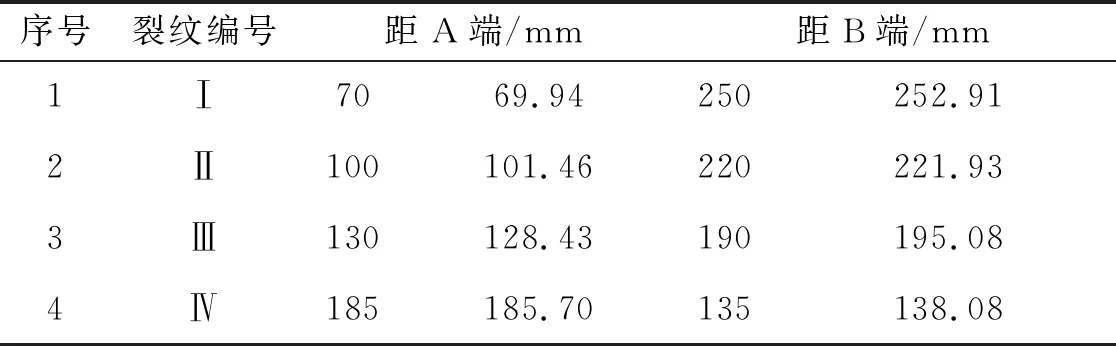

4個螺柱與縮比法蘭裝配圖如圖4所示。分別從1#螺柱A、B端面進行檢測,試驗結果如圖5所示;數據表明超聲檢測可以達精度3 mm深度裂紋,具體檢測數據見表1;為提高精度,繼續提高增益值,對未制裂紋的其他螺柱進行檢測,試驗結果出現雜亂信號見圖6,因此增益值不能提高。因此,經縮比法蘭試驗驗證:超聲檢測可以檢測出深度最小為3 mm裂紋位置。

圖4 法蘭裝配圖

圖5 1#螺柱檢測結果圖

圖6 其他螺柱增益提高檢測結果圖

表1 檢測1#螺柱裂紋位置數據匯總

3 應用情況

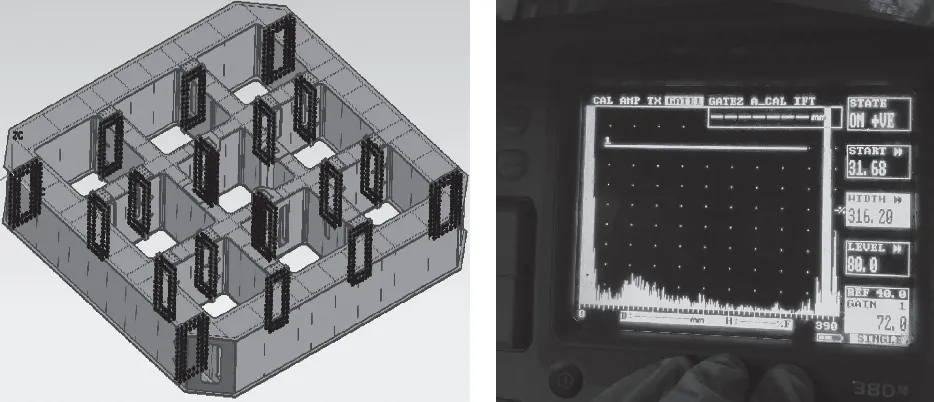

在某濱海發射場,對某型設備進行維護檢查;對其主要承載連接螺柱進行原位超聲檢測,螺柱分布見圖7。經過現場檢測,發現螺柱均無裂紋(圖8),表明設備連接螺柱結構完好,狀態正常。

圖7 螺柱分布示意圖 圖8 現場檢測螺柱情況(顯示無裂紋)

4 結語

法蘭螺柱原位超聲無損檢測技術研究,解決了處于安裝位置連接螺柱的檢測裂紋難題,避免了拆卸設備、檢測效率低等缺點,并且能保證3 mm裂紋檢測精度。本技術的應用可為大型設備螺柱檢查提供參考。對后續應用過程中有以下建議:

1)將日常維護螺柱超聲測試數據匯總,建立設備連接螺柱健康管理數據包;

2)繼續調研測試手段或測試設備,進一步提高裂紋檢測精度;

3)開展3 mm以下裂紋對螺柱承載力學性能分析,確定其具體螺柱裂紋安全閾值;

4)對現場原位檢測過程中,部分螺柱因空間局限難以檢測情況,設計相應工裝配合檢測,實現檢測范圍區域全覆蓋。