GE氣化技術降低成本方法探討

倪龍宇

(實聯化工(江蘇)有限公司,江蘇淮安 223001)

實聯化工(江蘇)有限公司(簡稱實聯化工)年產1 000 kt純堿項目采用GE氣化技術,年產45 kt合成氨作為中游產品。該氣化裝置設計壓力為6.5 MPa,氣化爐規格為Φ3.2 m×19.4 m,采用2開1備模式,單爐處理煤質量流量1 000 t/d,最大質量流量可達到1 350 t/d。氣化爐自2013年12月4日一次性投料成功后,至今已經運行7 a。通過對國內各廠家多年經驗的吸收,結合該裝置的實際情況,筆者就實聯化工氣化裝置降低運行成本的經驗進行總結和探討。

1 裝置運行現狀

實聯化工氣化裝置經過多年的磨合,生產逐步穩定,單爐連續運行能力正常達到150~160 d,最高達到180 d(運行期間需更換1次燒嘴)。氣化爐的開停完全做到了計劃性,下一步需要尋找降低生產成本的方法使企業效益最大化。

2 降低運行成本的方法

筆者根據實聯化工的實際情況,通過不斷地摸索、改進、優化,針對GE氣化技術節能降耗的方法總結出一些經驗。

2.1 采取氣化爐先開后停的倒爐模式

GE工藝包設計時氣化爐一直是按先停后開的思路設計,大多數廠家多年來也一直延用此模式。每當氣化爐運行到達檢修周期必須停爐時,由于只能先停后開所以白白損失了較多的產量,造成了成本的上升[1]。通過對比分析影響氣化爐先開后停的各項因素,發現制約氣化爐先開后停的主要因素為設計時高壓灰水總量無法滿足3臺氣化爐同時在線。為此,增設1臺高壓灰水泵,最終完成了氣化爐倒爐時先開后停的改造。通過近4 a的實際運行數據對比,先開后停的倒爐模式每次僅損失2%~3%的液氨產量,而先停后開的倒爐模式每次會損失33%~35%的液氨產量,按液氨價格2 500元/t估算,僅此項改造每次開停車可降低成本110萬元。

2.2 深挖節水措施

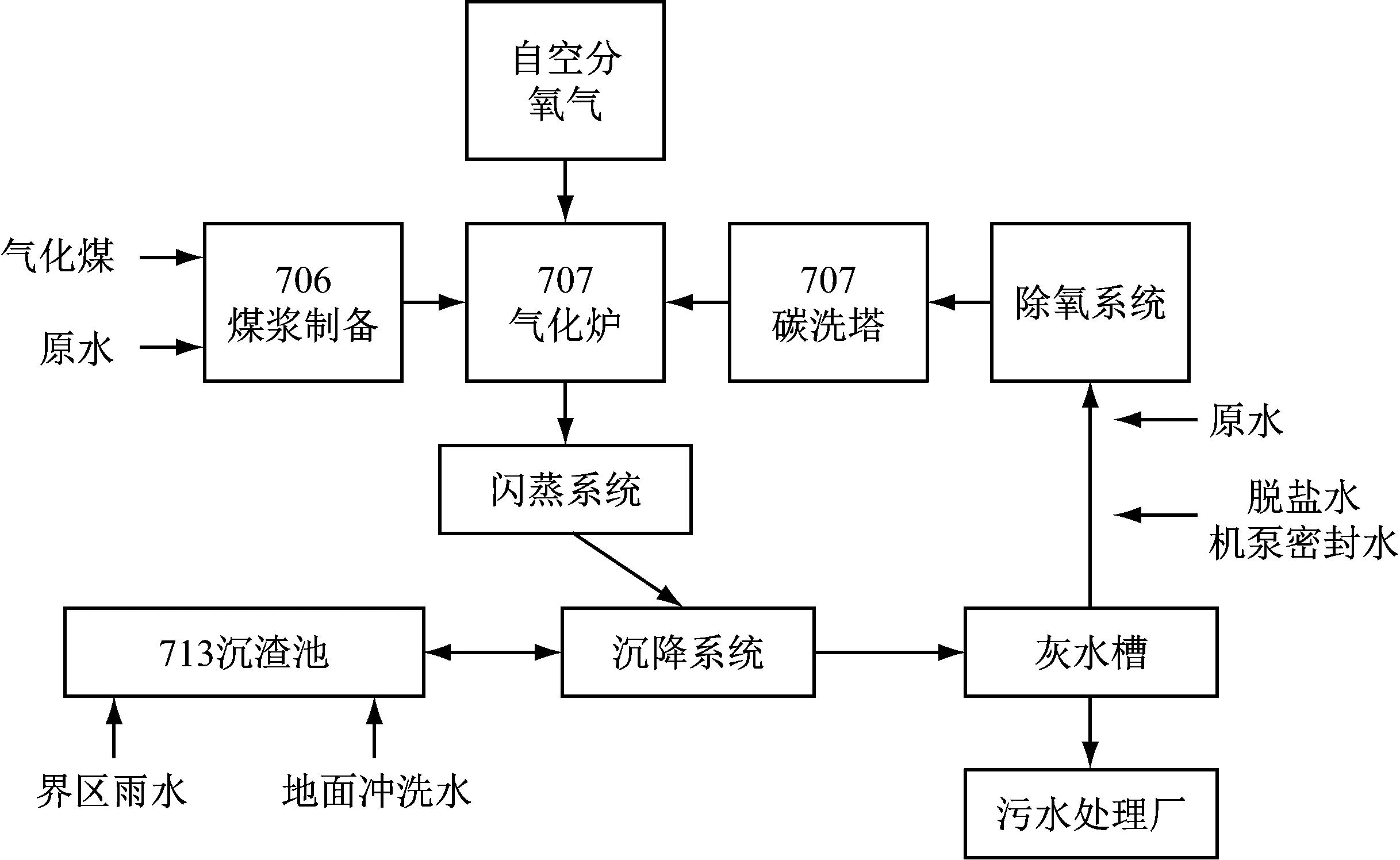

GE氣化技術的水系統是一個閉路循環系統,系統內的水絕大部分都經過閃蒸、沉降等水處理過程后回到系統內重新使用,少量的水通過外排送入污水處理單元(見圖1)。由于GE氣化技術的水系統是一個閉路循環系統,會造成水中氨氮、氯離子、鈣鎂離子等有害物質聚集,導致水質變差,所以必須通過一定量的新鮮水置換以維持水質的平衡。氣化裝置外來新鮮水的途徑主要有2種:(1) 直接補充原水;(2) 動設備運行機封水及部分液位計運行沖洗水[2-3]。由于動設備機封水和液位計沖洗水基本是定量的,故想節省此部分水源消耗基本上沒有太大的實施空間。所以,降低原水用量以減少外來水源成為解決問題的關鍵。

2.2.1 磨煤水改用低壓灰水

原設計原水送入原水槽再經過磨煤水泵增壓送入磨煤機,經過改造將低壓灰水直接送入了磨煤機。改造后,既省去了磨煤水泵的電耗又降低了原水的使用成本,同時將空余的磨煤水槽改造為添加劑存儲槽,可謂一舉多得。

圖1 氣化裝置改造前內部水流向示意圖

2.2.2 各界區沖洗水改用低壓灰水

原設計上使用原水沖洗設備、管線、地面,經過改造后利用系統內的低壓灰水替代了沖洗用原水。降低了原水使用成本,也減少了系統多余水量的產生,降低了外排水體積流量約10 m3/h。

2.2.3 細渣過濾機濾布沖洗水改用低壓灰水

原濾布沖洗水使用原水,原水壓力偏低,雖然水質干凈,但是并不能達到較好的清洗效果,同時也增加了系統內的外來水量,造成了排水的壓力。通過改造,用低壓灰水替代了原水,低壓灰水壓力為0.9 MPa,原水壓力才0.4 MPa,二者清洗效果相差甚遠,采用低壓灰水降低了成本及外排水量。

2.2.4 撈渣機鏈條沖洗水改造

撈渣機設計上采用原水沖洗鏈條滾輪及刮板,通過運行發現沖洗效果并不理想;同時,外來水源的增加,給外排水造成了壓力。經過改造,在每個滾輪下方開落渣口,從根本上解決了煤渣聚集的問題,廢棄了原水沖洗水。

2.2.5 高低壓煤漿泵沖洗水改用低壓灰水

高低壓煤漿泵設備及管線設計沖洗用的原水被低壓灰水取代,效果較好。單從管線的沖洗來說,0.9 MPa的低壓灰水甚至做到了不用開煤漿泵,起到了節電的作用。

2.2.6 沉降槽底部反沖洗水改用低壓灰水

原設計反沖洗水為原水,改用低壓灰水后,反沖洗效果更好。

2.2.7 設計雨污分流裝置并回收雨水作為生產水

整個氣化裝置區設計有1套完整的雨水收集管網及收集池,雨季收集雨水送入污水處理單元,非雨季使用收集池內及地下管網的雨水作為氣化裝置的生產補水。同時,在非雨季氣化裝置處理完內部雨水后,逐步回收公司其他裝置區的雨水作為生產水使用。既減輕了整個公司外排的環保壓力,又降低了原水的使用成本。

2.2.8 回收排入污水廠的循環冷卻水

在消耗完雨水管網積水后,氣化裝置回收外排的循環冷卻水作為生產補水,維持整個水系統的平衡,不僅降低了氣化裝置自身原水的使用成本,而且降低了污水處理廠外排廢水的成本。

通過上述改造,除配置藥劑使用原水外,氣化裝置每日原水消耗量幾乎為零,極大地降低了生產成本。同時,氣化裝置每天消耗約700 m3外來水源,也降低了污水處理廠的處理成本。氣化裝置改造后內部水流向示意圖見圖2。

2.3 回收凈化液氮洗尾氣

實聯化工中游產品為合成氨,凈化裝置會產生約5 000 m3/h液氮洗尾氣排放到火炬燃燒。原設計這部分氣體回收一部分作為氣化爐烘爐使用,但實際使用中發現由于熱值太低,僅能烘爐至200~300 ℃,遠遠達不到氣化爐烘爐需求。若投資單獨回收這股氣體,由于其有效價值太低,投入成本和回報不成比例[4]。

針對上述情況,對凈化系統液氮洗尾氣進行了改造,引出一部分作為火炬裝置的長明燈氣源,取代了原來長明燈的天然氣氣源。同時保留天然氣與液氮氣尾氣切換的功能,這項改造還成功申請了國家實用新型專利技術。僅此一項,天然氣的用量每年節省132萬m3,折合人民幣400余萬元。

圖2 氣化裝置改造后內部水流向示意圖

2.4 提高關鍵部位及易損部位使用壽命

GE氣化技術整個流程中存在一些關鍵設備,特別容易損壞且價格昂貴,這些設備的壽命長短直接影響了整個氣化裝置運行成本的高低。比如磨煤機、高壓煤漿泵、燒嘴、氣化爐耐火磚、高壓灰水泵、激冷水泵、細渣過濾機濾布等。

通過嚴格工藝管理和設備管理盡可能地維護這些設備的狀態,讓其始終處于較佳的工作環境,一定會延長其壽命,降低維修和更換頻次,從而達到降低生產成本的目的。同時需要發動全員集思廣益,找到設備損壞的原因和避免的辦法。

2.5 減少大修頻次

實聯化工原設計每年運行330 d,約有30 d作為年度大修及解決異常工況的處理時間。合理縮短大修時間,甚至減少大修頻次,由原來每年大修延長至1.5 a或者2 a一次大修,會帶來較為直接且可觀的經濟效益。

通過多年實際運行總結,氣化裝置水路管線結垢是影響裝置長周期連續運行的重要原因。為此,嚴控系統水質指標,并根據現場實際情況對灰水系統共用管線鋪設了備用管線,且具備在線切換功能。改造后,水路管線結垢的問題被徹底消除,氣化裝置具備了2 a大修一次的能力,有力地降低了生產成本及大修費用。

2.6 優化開停車時間

GE氣化技術開停車流程繁瑣,牽涉多專業、多工種,耗費人力物力巨大,幾乎相當于一項工程。僅以開車為例,從烘爐開始到投料成功再到并氣結束,整個過程需要約3 d。若這個過程中任何一環發生意外,會導致投料失敗,造成更大損失。合理的組織、嚴密的開停車流程、落實到位各項票證制度、嚴格執行開車進度表和操作規程等管理手段是實施計劃成功的第一步。同時,在不斷強化鍛煉的過程中,逐步縮短開停車時間也是降低成本的重要內容。

2.7 利用高壓閃蒸汽發電

高壓閃蒸汽溫度為179℃,壓力為0.9 MPa,目前國內已有廠家回收此股氣體的熱源用于發電。據了解,已經有南京誠志清潔能源有限公司、江蘇華昌化工有限公司等一批煤化工企業投入了使用,效果良好。

3 結語

上述改造確實起到了一些實際的降成本的作用,但有些改造又帶來了新的問題。比如低壓灰水取代原水雖然降低了原水使用成本,但是由于灰水易結垢,又帶來了由于管道堵塞而增加了清洗管道成本的新問題。因此,在看待成本的角度更應該總體衡量事情的利與弊,選擇更大的利益作為改造優化的方向。