鍵控觸發溫度標注顯微熔點儀研制

張 輝,尹 釗,何子逸,顏海成

(北京科技大學能源與環境工程學院,北京 100083)

0 引言

顯微熔點儀[1]是借助顯微鏡的放大作用,通過人眼觀察物質在某一溫度范圍內的熔化或軟化過程的重要設備,是熔點測定[2-3]、熔融性測試、純度檢測等物性分析不可或缺的工具。近年來,熔點儀雖然引進光學系統[4]替代觀察者自動測定物質的熔點,但是由于物質顏色、光路清潔度、材料性質等諸多因素[5]帶來的不確定性,導致人工觀察式的顯微熔點儀仍然受到教學和科研工作者的青睞。操作者可以細微地觀察和體會物質熔化過程,了解物質熔化過程規律。

操作者在觀察物質熔化過程中,常常需要將目光從顯微鏡目鏡處移開去觀察此時的溫度。當再次將目光移至目鏡處時,物質熔化的細微狀態變化可能會被忽略。此外,通過調整旋鈕式電位器控制加熱電流大小的控溫方式難以保證控溫精度。基于上述原因,將人工操作的電流調節與溫度讀取步驟改為單片機程序控制,中間過程數據通過串行通信接口實時上傳至上位機中。這樣實現了人為操作過程與數據記錄過程的分離但并行進行。

1 顯微熔點儀

顯微熔點儀由智能溫控儀表、溫度測量、溫度控制、鍵控觸發和數據通信五個功能模塊組成。

顯微熔點儀系統設計如圖1所示。

圖1 顯微熔點儀系統設計圖

1.1 智能溫控儀表

智能溫控儀表(以下簡稱溫控儀表)是溫度測量與控制的中樞部分,對MST103A-S1-PWM-NNN型溫控儀表主芯片的GPIO引腳進行了重新定義并加入了中斷處理程序。將OUT1的1與2引腳作為信號燈指示開關。當設定條件滿足時,該開關自動閉合,溫控儀表面板對應指示燈點亮,警示用戶準備就緒。為增加溫控儀表的適用范圍,采用85~240 V寬電壓交流供電模塊。

1.2 溫度測量

熔點儀大多采用Pt100熱電阻作為感溫傳感器,其測量精度可達到0.03 ℃。但是相較于熱電偶,其時間常數大、響應慢,延時效果明顯。加熱部位溫度高達300~350 ℃,線路外部包裹的絕緣皮承溫性差,高溫易軟化短路,無法使用裸露的熱電阻。為此,對加熱盤進行了重新設計。采用導熱系數高的紫銅材質,提高導熱速率,并快速形成均溫受熱體。選用細直徑的鎧裝結構Pt100熱電阻,在熱電阻周圍填充高溫導熱硅脂,降低空氣熱阻。熱電阻從加熱盤側面插入,使傳感器頂部位于加熱盤中央,保證一定長度的恒溫區域,減小溫度梯度造成的誤差。加熱元件采用盤式均勻加熱片,置于熱電阻的下方,使加熱盤同時接受傳導和對流兩種加熱方式。上述改造措施既發揮了熱電阻高精度測量優勢,又最大限度削弱了延時誤差。加熱盤通過5針插頭與面板上的5孔插座相連。5針插頭的1與2引腳分別連接Pt100熱電阻的兩端。5孔插座的1與2引腳分別連接溫控儀表的10與11引腳。溫控儀表內部采用三線制Pt100熱電阻,需將溫控儀表的11與12引腳短接,與溫控儀表內部電路形成電橋,減少因Pt100連接引線電阻引入的誤差。

1.3 溫度控制

捷煒S-250-36電源模塊將220 V交流轉換為36 V直流電,最大電流為7 A,通過固態繼電器SSR-10DD給加熱盤供電。溫控儀表的7與8引腳輸出低電壓信號,分別與固態繼電器控制端的3和4引腳相連。當輸出電壓為3~32 V時,固態繼電器的被控端1與2引腳閉合,加熱盤供電;反之,當輸出電壓低于3 V時,被控端1與2引腳斷開,加熱盤斷電。溫控儀表以溫度當前值與設定值的差作為輸入信號,根據比列積分微分(proportion integraltion differentiation,PID)參數設定值進行運算,得到相應的輸出電壓,控制固態繼電器的斷開與閉合。固態繼電器沒有機械觸點,開關速度非常快,可以配合溫控儀表實現快速控溫。

1.4 鍵控觸發

溫控儀表芯片重新定義了第13腳與第14腳功能,將其作為中斷輸入,與外部按鈕或按鍵相連。當鍵未按下時,13與14腳斷開,內部為高電平,處于“1”狀態;當鍵按下時,13與14腳短路,內部電平降低,處于“0”狀態;再次釋放按鍵又重新回到高電平。該過程產生的脈沖信號觸發主芯片的中斷處理程序,記錄該脈沖產生的時間和當前溫度值,并存入相應的輸入寄存器中。上位機通過讀取輸入寄存器指令將數據傳至用戶界面。

1.5 數據通信

上位機與溫控儀表通過RS-485接口進行數據交換,用戶可以選擇觸摸屏、個人計算機(personal computer,PC)或筆記本計算機作為上位機。觸摸屏屬于工控設備,通常均具有RS-485串行通信接口[6-10],可以直接連接到溫控儀表的3與4引腳;A與A′相連、B與B′相連。溫控儀表本機地址設定為1,波特率配置為9 600;上位機通信參數設置為“9 600,N,8,1”,即9 600波特率,無奇偶校驗位,8個數據位,1個停止位。這樣,上位機可以實時讀寫溫控儀表參數,與溫控儀表并行工作。

2 鍵控觸發溫度標注工藝設計

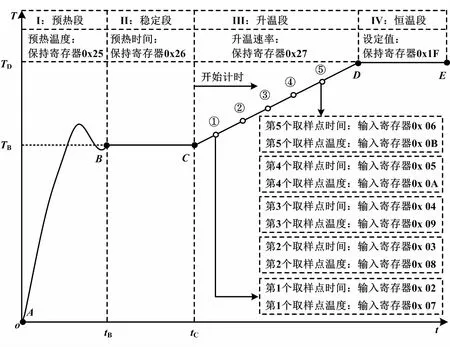

鍵控觸發溫度標注溫控工藝曲線如圖2所示。

圖2 鍵控觸發溫度標注溫控工藝曲線圖

為了保證物質熔化的過熱度,傳統熔點儀將目標溫度設定為高于物質熔點。在升溫過程中,通過粗調與細調旋鈕改變電位器的檔位和加熱電流的大小,溫度升溫速率也隨之改變。在這個過程中,操作者開始觀察物質熔化過程。這種控溫方法在前期雖然加速了加熱盤的升溫速率,但是手動調節旋鈕破壞了后期自動控溫的輸出功率,使溫控儀表無法通過PID參數精確控制升溫速率。如果外界環境溫度波動較大,則更難以滿足設定的升溫速率要求。

為了保證操作者能夠通過穩定的線性升溫曲線觀察物質熔化過程,開發了分段控溫、線性區鍵控觸發溫度標注的溫控工藝。

2.1 預熱段

預熱段對應圖2中AB段曲線,是溫度控制的第一臺階,其溫度設定值為TB,一般低于被測物質熔點2~5 ℃。控溫曲線中第一個振蕩峰的最大值與TB的差(最大動態偏差)不超過2 ℃。PID參數中的比例系數Pb值為最后一次振蕩的最小值到TB斜率的倒數;積分時間常數為振蕩周期的一半;微分時間常數dt為振蕩周期的八分之一。這種溫控策略使加熱盤溫度以最大速率逼近目標溫度,耗時短,并且省去了手動調整電位器旋鈕步驟,使測試過程重復性增強。TB存于保持寄存器0x25中,操作者通過上位機修改該值,可以適應不同熔點的物質。

2.2 穩定段

穩定段對應圖2中BC段曲線。通常情況下,測得的溫度要遲于物體的實際溫度,設置預熱時間使加熱盤各部分充分恒溫,緩沖測溫與加熱引起的時間延遲;同時,振蕩曲線在穩定段進行精細調整,為線性升溫作好準備。當達到預熱時間后,曲線運行到C點,溫控儀表OUT1輸出觸點閉合,面板OUT1指示燈點亮,溫控曲線執行到線性升溫段,提示操作者準備就緒,開始進入觀察狀態。設置穩定段有利于減輕人員負擔、舒緩視覺疲勞和緊張心情。操作者根據實際需要延長或縮短預熱時間值。該值置于保持寄存器0x26中。

2.3 升溫段

CD為升溫段,是鍵控觸發溫度標注的關鍵環節。用戶將指定的升溫速率設置于保持寄存器0x27中,控溫程序按此速率線性升溫。操作者通過觀察物質狀態的變化,感受其熔化過程的細微差別。當物質發生熔化時,立即按下手中的按鈕并馬上松開。此時,當前測得的溫度和距離C點所經歷的時間分別保存在輸入寄存器0x07和0x02中,作為第1個取樣點。由于個人感覺不同,對熔化時機的判斷把握不準,可以繼續通過按鈕獲得第2個取樣點、第3個取樣點、…、第5個取樣點。這些取樣點對應的時間與溫度全部存在如圖2所示的輸入寄存器中。測試結束后,用戶可以通過界面按鈕讀取這些輸入寄存器的值,獲得待測物質的熔點。

2.4 恒溫段

圖2曲線中DE部分為恒溫段,對應了溫度TD。TD值置于保持寄存器0x1F中。通常,終了溫度高于待測物質熔點3~5 ℃,保證物質熔化過程的過熱度。恒溫段抑制加熱盤升溫過高,操作者觀察完畢后急于處理結果,往往忽略加熱盤的降溫或關閉操作。設置恒溫段可以使溫度保持在這一段恒溫平臺,避免發生過熱燒損事故,起到安全保護作用。

3 儀表參數設置

MST103A-S1-PWM-NNN溫控儀表參數的設置決定溫度測量的精度和控制曲線的穩定,包括傳感器輸入、執行器輸出和控制器運算三部分。

①傳感器輸入。

保持寄存器0x00代表信號輸入類型,為了保持與外部Pt100熱電阻相一致,選擇“Pt1b”值。保持寄存器0x01代表小數點位置,表示顯示精度為0.1 ℃。為實時獲得測量數據,濾波系數0x07保持寄存器選擇“0”,儀表對采集的數據不進行運算,直接傳送到顯示端,提高了響應速度。當Pt100熱電阻測得溫度與實際溫度有偏差(比如低于實際值1.5 ℃)時可以將保持寄存器0x05平移修正設為“1.5”,儀表會將每次測量值加上1.5后進行顯示,相當于進行了數值平移運算。由于Pt100表示0 ℃對應的阻值為100 Ω,溫度與阻值呈正線性關系。因此,保持寄存器0x03和0x04分別設置溫度的低溫點與高溫點,對這一區間數據進行溫度與電阻值的一對一線性映射。

②執行器輸出。

執行器選用固態繼電器,將0x15輸出類型參數選為“SSr”。相較于電磁繼電器,固態繼電器開關速度更快,并且無機械接觸點,能夠工作于頻繁開關狀態。所以,控制周期0x14保持寄存器可以選擇“1”s,表示外部繼電器最小的開關時間間隔。若外部連接的是繼電器(rELy),則控制周期要盡量選取大的數值,使開關時間間隔盡量長。這樣,開關次數會減少,從而延長繼電器壽命。選用固態繼電器可以實現短時間的電流輸出,用于精確調整加熱盤溫度。0x12保持寄存器表示回差,選擇“0.2” s,當0x1F設定值為170 ℃時,則實際溫度介于169.8~170.2 ℃時為恒溫區。只有當溫度高于170.2 ℃或低于169.8 ℃時,才會產生控制輸出。回差越小,控溫精度越高,輸出開關動作越頻繁。對于以固態繼電器為執行器的系統,可不考慮開關頻次問題。本控制系統為加熱控制,屬于正作用調節,當前溫度與設定值的差值和控制器輸出保持閉合時間呈正相關變化規律。0x19保持寄存器設置為“Hot”方式。

③控制器運算。

控制器運算以設定值與測量值的差(偏差)為輸入,經過設定算法的運算得到輸出。這個設定算法是0x13保持寄存器指定的控制方式,即PID算法,由比例帶Pb、積分時間ti和微分時間td三個參數構成,分別存儲在保持寄存器0x16、0x17和0x18中。

比例帶在此處指溫度升高1 ℃所需要的時間,即升溫曲線直線部分斜率的倒數。Pb越大,平衡時實際溫度與設定值之間的余差越小,但升溫速率越小。一般情況下,Pb取最后一次振蕩曲線谷值與目標值斜率的倒數,因為隨著溫度的升高,加熱盤與環境之間溫度梯度增大,散熱加快,升溫曲線斜率逐漸減小。若仍采用加熱初始時刻斜率值,會導致在接近設定值的平衡過程中產生過沖,振蕩加劇,長時間無法達到平衡。所以,接近平衡時,Pb盡量取較大值,直線斜率減小,升溫趨勢變緩,易達到穩定狀態。

積分時間it是指對過去一段時間內的偏差進行累加,目的是消除余差,此處設定為振蕩周期的一半(38 s)。積分時間越長,控制精度越好,但越不靈敏。高溫段加熱盤散熱快,溫度曲線上下振蕩周期短,積分時間變小,有利于快速達到平衡,相比低溫時的控制更加迅速。

當前升溫速率即曲線在當前時刻的一階導數。微分時間越短,輸出動作越頻繁,曲線變化越靈敏,不容易產生光滑曲線,系統易導致失穩。通常取振蕩周期的1/4~1/8。此處設為周期的1/8,即9 s。

4 磺胺熔點測試分析

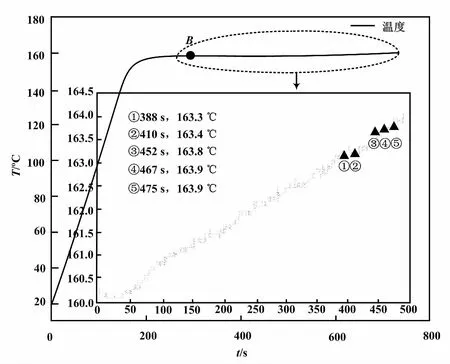

根據儀表的通信指令格式,采用C語言編寫了上位機程序。由于目前計算機多采用USB接口,每次插入不同的接口時,USB到RS-485的轉換器形成的串口號容易改變。因此,程序通過調用計算機硬件類識別當前可用的串口號,供用戶進行選擇。通信波特率與儀表相對應,選擇9 600 bit/s。波特率越大,傳輸越快,同時產生的誤碼率也越高。數據位為8位,1個停止位,不設校驗位。串口參數設置完畢后,點擊“Run”按鈕,程序會自動將儀表的當前溫度值以曲線形式顯示在右方的顯示界面中。左側對應曲線不同工藝段的參數,點擊“讀取參數”按鈕,會將儀表當前使用的參數顯示在對應的編輯框中。如果用戶需要修改,只需在對應編輯框中輸入要設定的值,再點擊“設置參數”按鈕,數據會寫入儀表的寄存器中。磺胺熔點測定過程溫度變化曲線如圖3所示。

圖3 磺胺熔點測定過程溫度變化曲線圖

為了驗證程序和參數設置的準確性、可靠性,選用分析純磺胺作為標準物質[9],其熔點為164.5~166.5 ℃,平均粒徑介于0.2~0.4 mm。將少量的磺胺均勻撒在加熱盤中央表面。預熱溫度設定為160.0 ℃,預熱時間30 s,升溫速率0.5 ℃/min,終點溫度設定值170.0 ℃。點擊“設置參數”按鈕,儀表開始按指定工藝曲線升溫,后臺線程同時自動將顯示數據存儲到文件中。曲線運行至圖3中B點時,儀表面板指示燈亮,表示進入0.5 ℃/min的線性升溫階段。操作者開始準備觀察:仔細注視加熱盤表面的磺胺,小顆粒磺胺周期開始慢慢塌陷,與加熱盤表面融合,細顆粒不斷熔化,拼接展開鋪滿周圍區域。此時,可按下按鈕確定磺胺已熔化。周圍的大顆粒磺胺不斷被已熔化的液體牽引至加熱盤表面,分散成小顆粒,加入熔化過程。操作者可對觀察到的不同現象進行標注。這些標注時間與溫度會自動存儲在儀表存儲區的輸入寄存器中。上位機通過通信指令隨時讀取,用于顯示或數據備份。

從圖3所處理的數據可以看出,操作者連續按下的5個點在0.6 ℃范圍內,能夠清晰地分辨出磺胺的熔化過程,說明各參數設計比較合理。熔點測量值低于標準物質給定值。這主要是因為采用的感溫傳感器為熱電阻,連接導線用的是雙線制,需要對其進行校準;而且在測量時沒有加防風罩,使得加熱盤表面溫度不均勻。后續工作將對其進行精細校準和規范化測試。但這并不影響鍵控觸發標注溫度工藝的開發與驗證。

5 結論

本文開發了一種鍵控觸發溫度標注顯微熔點儀。通過分段PID參數調節實現了溫度曲線的非振蕩恒溫控制,為物質熔化提供了精準的溫控平臺。采用鍵控觸發功能設計實時對中間觀測時間和溫度進行標注,使熔化狀態觀察操作與目標溫度記錄操作能夠協調并行完成,從而提高測量精度。采用C語言編寫了通信程序,在計算機完成了對儀表參數的讀寫操作,并且能夠實時連續顯示和記錄測量數據,將測量結果實時展示給操作者。