液壓輪胎硫化機油缸的故障分析和維修對策

朱憲磊,張正羅,廖建忠

(江蘇華澳橡膠機械有限公司,江蘇 濱海 224500)

液壓輪胎硫化機是輪胎制造過程中的關鍵設備,該設備的穩定運行直接影響輪胎工廠的產能。液壓硫化機的關鍵動作是由油缸驅動,也就是液壓能轉變為機械能,在該設備的實際運用當中,讓使用者最感頭痛的事情就是液壓泄露問題,液壓泄露問題也是輪胎廠客戶選擇液壓硫化機時最為關心的問題,本文主要講述在液壓硫化機使用過程中,開合模油缸和上環油缸的泄露現象、原因分析和維修對策。

1 液壓輪胎硫化機主機開合模油缸泄露的原因分析和維修對策

該油缸的功能是驅動橫梁升降,使輪胎模具打開和閉合。該油缸的特點是行程長、負載重。在使用過程中,該油缸常見的泄露現象如圖1所示。

圖1 開合模油缸的泄露現象

1.1 分析過程

設備使用工況:三班工作制

設備使用環境: 溫度:Max.70 ℃,Min. 7 ℃;相對濕度:Max. 95%。

現象:在活塞桿和缸蓋連接處漏油。

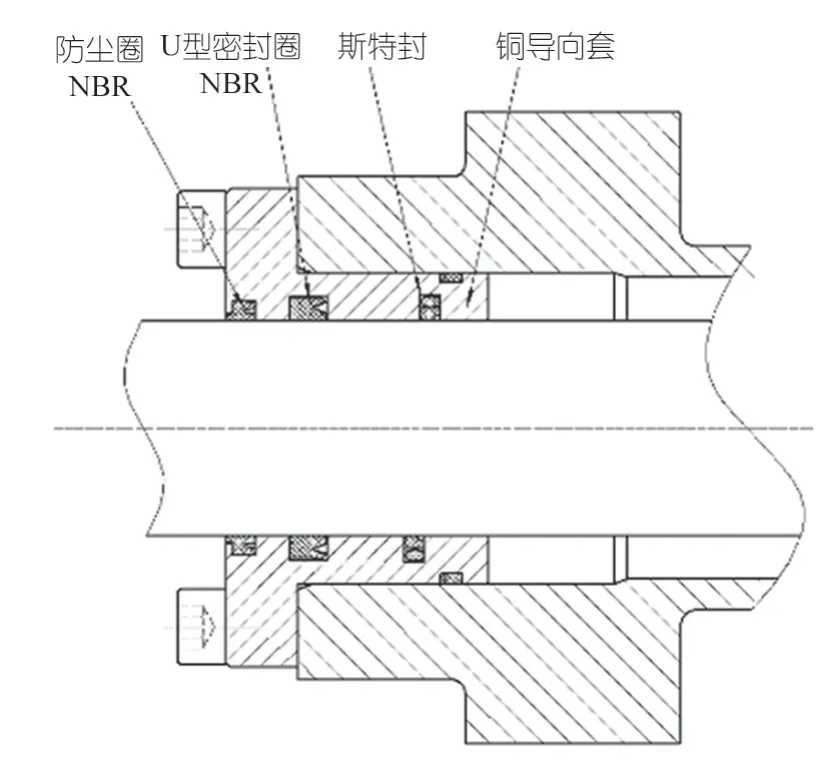

將上缸蓋拆卸后,其實物如圖2所示,該密封結構包括:防塵圈、U型密封圈、斯特封以及銅導向環,其結構如圖3所示。

圖2 缸蓋密封實物圖

拆卸后,經過檢查發現:

(1)最外側的防塵圈表面沒有明顯拉傷和磨損

(2)中間是一道U型圈,發現U型圈內側表面整圈有拉傷的痕跡,局部壓痕明顯,如圖4所示。

圖3 缸蓋密封原理圖

圖4 U型圈內表面損傷

(3)最內側是一道斯特封密封,檢查發現斯特封導向環厚度不均勻,有局部壓迫現象,在O形圈表面發現有金屬的細微顆粒,如圖5和圖6所示。

圖5 斯特封表面拉傷

圖6 O形圈表面污染

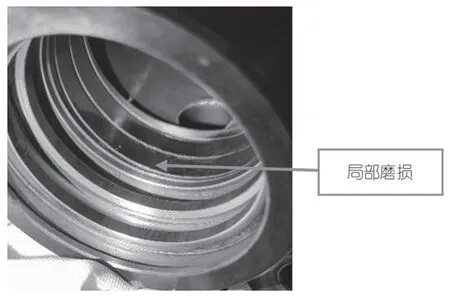

(4)觀察導向銅套的表面,發現局部有磨損現象,并且表面有臟的油污,如圖7所示。

圖7 銅導向套局部磨損

綜上所述,油封失效是導致泄露的原因。斯特封厚度出現了明顯不均勻,另外銅導向套也出現了局部磨損,說明油缸受到偏載荷,偏載荷超過了斯特封的抗壓強度,導致了受壓變形。斯特封表面拉傷以及O形圈的表面有金屬顆粒和油污,說明液壓油中有雜質或氧化物。

1.2 解決方案

1.2.1 油缸受外界偏載荷問題的解決

現有油缸的導向是采用銅材質,該材質的缺點是,當油缸受到偏載磨損后,不能補償,不能吸收油缸受到的側向力,另外當銅套磨損時,會出現金屬顆粒污染液壓油。所以我們將導向元件的材質改善為非金屬材料。非金屬導向帶的優點如下:

(1)避免了金屬之間的直接磨損。

(2)具有超強的耐磨性和補償能力。

(3)具有吸收振動和側向力的能力。

(4)承載和抗污染能力強,能夠允許異物嵌入。

(5)摩擦系數小,無爬行。

(6)安裝方便,維護費用低。

(7)成本低,節約了大量的昂貴金屬。

導向帶的選型,根據該油缸的使用工況,三班制,液壓輪胎硫化機是產生高壓力的設備,工作環境溫度高,受力復雜,屬于重載液壓設備。所以優先選用酚醛樹脂的導向材料,該材料的特點是:使用溫度120 ℃以下,載荷90 MPa,承受載荷的能力強。

初步估算導向帶的導向長度,導向帶的導向長度計算公式為:

其中T—導向帶的導向長度

F—油缸承受的最大偏載力,在半鋼子午胎液壓硫化機種,開合模油缸提升的部件重量為80000 N,在極限條件下,偏載力按重量估算,也就是F=80000 N;

f—安全系數,取f=2;

d—開合模油缸活塞桿直徑,半鋼液壓輪胎硫化機開合模油缸活塞桿直徑為70 mm;

Pr—酚醛樹脂的比壓,Pr=90 MPa;

將上述數據帶入上式可得:

T=25.4 mm

根據標準的導向帶長度,如表1所示,以及導向帶的間隔布局,我們選擇3道寬度為9.7 mm的導向帶。

表1 導向帶的選型表

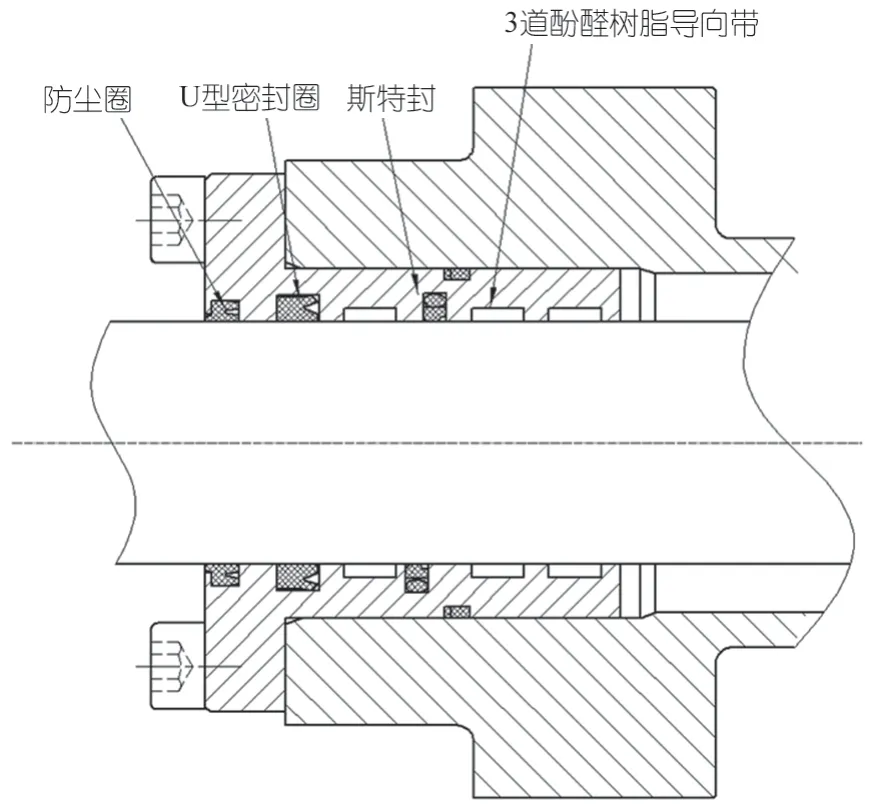

所以新的密封結構設計如圖8所示。

圖8 缸蓋新密封結構

除了上述油缸活塞桿導向的優化,同時對防塵圈和U型密封圈的材質進行了優化,聚氨酯橡膠的拉伸強度是丁腈橡膠的2倍,并且其耐壓性和耐磨性非常優異,因此將防塵圈和U型密封圈的材質由丁腈橡膠變更為聚氨酯橡膠。

1.2.2 油缸自身偏載荷問題的解決

油缸的自身偏載是在加工和裝配過程中造成的,開合模油缸的結構如圖9所示。

圖9 開合模油缸外形圖

該油缸的安裝方式為耳軸安裝,此形式的油缸對活塞桿中心線和耳軸中心線的垂直度要求比較高,需要控制活塞桿和耳軸的垂直度,保證活塞桿伸出時偏擺在±0.8 mm/m以內,超過此要求的油缸需要返修或調校處理。

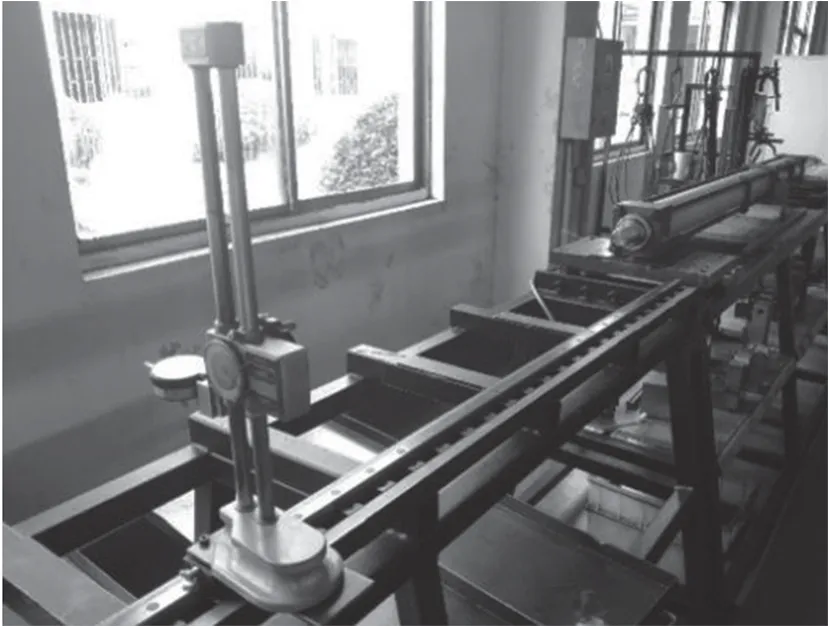

活塞桿垂直度的檢測工裝如圖10所示,將油缸按要求放置在檢測工裝上,讓活塞桿完全伸出,用千分表測量活塞桿底端和頂端的變化,然后計算偏擺量是否滿足要求。

圖10 油缸活塞桿垂直度檢測工裝

1.2.3 液壓油的清潔

斯特封內表面拉傷,O形圈表面油金屬顆粒以及導向套內表面有灰色油污,說明液壓油系統內有雜質和氧化物,雜質的來源有以下幾個環節:①油缸內部的不清潔;②鋼管內部異物;③液壓閥塊加工時毛刺沒有清理干凈;④油箱組裝前沒有清理干凈。灰色油污的來源是外部的灰塵或者管路焊接接頭部位的氧化皮。

解決液壓油污染的對策是將油箱中的液壓油進行外部循環過濾,將外部循環液壓車安裝5 μm的濾芯,對油箱內的液壓油過濾3~5個循環。油液清潔度和濾芯精度的對照表,如表2所示。

表2 油液清潔度和濾芯精度之間的對應關系

通過上述對液壓泄露的原因分析和相關零部件的優化,提高了油缸的可靠性和使用壽命,從根本上解決了開合模油缸的泄露的問題。

2 液壓輪胎硫化機中心機構上環升降油缸泄露的原因分析和維修對策

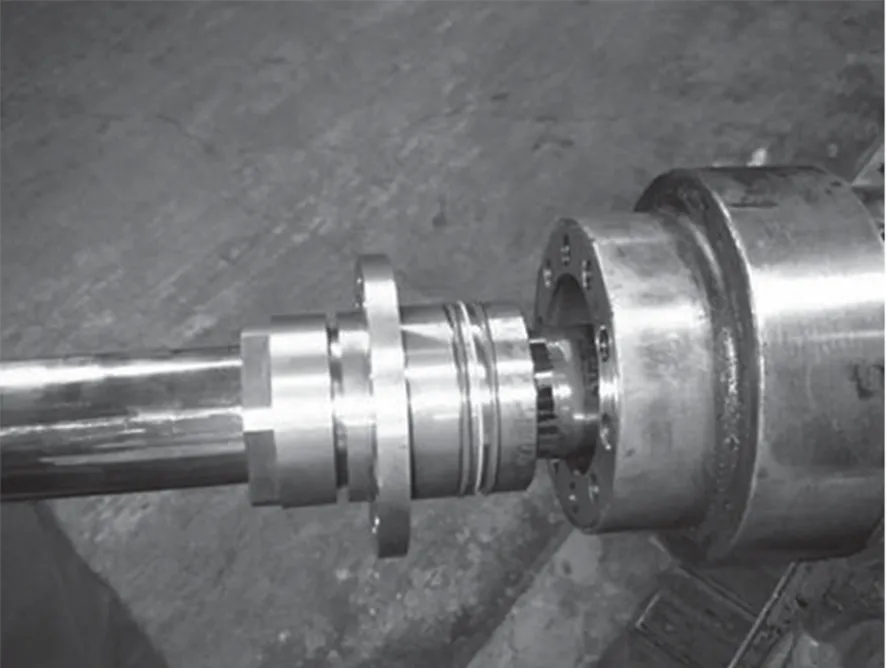

該油缸的功能是驅動中心機構上卡盤升降,以實現裝胎和定型。該油缸的使用特點是油缸活塞桿兼具中心機構中心桿的作用,輪胎硫化時,活塞桿會進入到輪胎膠囊內,由于硫化介質的溫度在205 ℃,所以活塞桿長期工作在高溫的環境中。該油缸常見故障是活塞桿密封失效泄露,如圖11和圖12所示。

圖11 油缸缸蓋部位

圖12 缸蓋密封

2.1 分析過程

設備使用工況:三班工作制,周圍環境最高溫度:110 ℃。

該油缸的基本結構如圖13所示。

圖13 上環油缸密封基本機構

該密封結構由防塵圈(材質FKM)、U型密封圈(材質FKM)和斯特封構成,導向元件的材質為銅。

將油缸拆解,仔細檢測后發現如下情況:防塵圈擠壓撕裂嚴重,如圖14所示;U型密封圈內圈磨損嚴重,如圖15所示;斯特封導向圈內圈磨損,其O形圈表面有多個小凹坑,如圖16所示。

圖14 損壞的防塵圈

圖15 U型密封圈內圈磨損嚴重

引起上述密封圈失效的原因分析,上環油缸的安裝結構,如圖17所示,油缸屬于埋入式安裝,油缸位于環座的正下方,且距離環座較近,環座中設置了一組v組合蒸汽密封圈,是用來防止膠囊內的蒸汽泄露,油缸活塞桿和中心機構中心桿共桿,所以活塞桿長期在高溫蒸汽的環境中工作。

圖16 斯特封內表面磨損,O形圈表面有凹坑

圖17 上環油缸的安裝

在拆卸上環油缸時,同時拆除環座密封,發現環座密封的外表面磨損嚴重,環座密封的V型密封唇口已完全磨平,已起不到完全密封蒸汽的作用。所以在輪胎硫化過程中,蒸汽會從環座密封面縫隙中泄露,并沿活塞桿表面流入到防塵圈的部位,同時熱水中混有被磨損的V組合圈顆粒,另外防塵圈的材質為FKM,即氟橡膠,該材料雖然耐高溫,但是在水蒸氣的使用環境下效果卻不好。活塞桿的熱傳導率非常高,處于膠囊內部分溫度高,熱量會傳遞到缸蓋的密封部位。因此高溫、熱水、顆粒交織在一起,首先導致防塵圈失效,防塵圈失效后,顆粒進入到內測的密封圈,引起密封圈的損壞,最終導致整套密封組件失效,使油缸泄露。環座蒸汽密封圈的磨損情況,如圖18所示。

圖18 環座密封外表面磨損

2.2 解決方案

根據上述原因的分析,重新設計了活塞桿密封結構,該結構如圖19所示。

圖19 缸蓋新密封結構

此密封結構包括調節螺母、刮環、導向套、格萊圈、U型密封圈和斯特封。金屬刮環取代了氟橡膠防塵圈,刮環材質采用銅,有優良的耐磨性和一定的彈性。刮環前端開有刃口,刮環有外錐面形狀,它像是一個油壓接頭的卡套。調節螺母固定在導向套上,前端有內錐面形狀,像是油壓接頭的螺母,擰緊調節螺母,通過錐面壓緊刮環,使刮環的刃口壓在活塞桿表面。刮環作為一種金屬防塵圈,克服了氟橡膠防塵圈不耐高溫蒸汽、壽命短的問題,同時前端的刃口更容易刮除灰塵、顆粒以及活塞桿表面黏附的油污。另外在U型密封圈的前端增加一道格萊圈,它是雙作用密封圈,外側可以防塵,內側可以防油,從而保護內側的U型密封圈和斯特封。新結構密封的設計,經過長時間的使用驗證,得到了良好的效果。圖20是新結構密封現場更換時情況。

圖20 新結構密封更換

3 油缸其它常見的泄露原因和處理對策

(1)格萊圈橫向撕裂,表面有許多裂紋,原因是密封件已經達到了其疲勞極限。解決的辦法是更換密封件,同時對系統進行清洗或更換新油

(2)格萊圈與活塞桿的接觸面出現飛邊,原因是與密封件相配的活塞桿表面粗糙度太低。解決這類問題的措施是,在進行密封結構設計時,采用與密封件相適應的表面粗糙度。

(3)斯特封O形圈表面出現大量大小不同的凹坑,溝槽內有部分炭化痕跡。這是系統中沒有排凈的空氣絕熱壓縮引起了焦燒,殘存空氣絕熱壓縮可在瞬間產生高溫,遠超過密封材料的耐熱極限。為防止這類問題的出現,可采取以下措施:液壓油缸啟動之前,盡量排凈系統內的空氣,裝配前在密封件的溝槽內加入潤滑脂以防止空氣積累。

4 結論

通過對液壓輪胎硫化機開合模油缸以及中心機構上環油缸的泄露分析,我們找到了油液泄露的根本原因,并且把這些理論應用實踐生產中,經過長期的使用驗證,證明了我們采取的措施是正確的。解決了油缸泄露問題,減少了停機維修時間,大大提高了液壓硫化機的生產效率,為輪胎廠客戶增加了良好的經濟效益。