304 不銹鋼V 型彎曲有限元分析研究

張德紅

(宜賓職業(yè)技術學院 智能制造學院,四川 宜賓644003)

1 概述

金屬零件在彎曲變形過程時都伴有彈性變形,當外載荷去除以后,彈性變形恢復,塑性變形保留下來,這就導致彎曲件形狀和存在發(fā)生變化而與成型零件尺寸出現(xiàn)不一致的現(xiàn)象,這就是回彈。彎曲回彈制約了零件的制造精度,由于回彈的影響因素較多,其中包括材料種類、板料厚度、摩擦、彎曲角度的大小等,而以往為了解決回彈問題,需要大量的實體數(shù)據(jù)來修正模具參數(shù),使得彎曲零件制備時間加長,降低了制造效率。在解決回彈問題上,有限元法研究彎曲回彈有著廣泛的應用。Dynafrom軟件是一款用于板料成型數(shù)值模擬的專用軟件,能解決現(xiàn)實中許多復雜的非線性問題,它能預測板料成型過程中的起皺、破裂及回彈,評估板料成型性能,在板料成型仿真領域得到了廣泛認可。

本課題利用Dynafrom 有限元軟件對304 不銹鋼V 型件進行研究,主要包括板料厚度、摩擦因數(shù)和彎曲角度對回彈量的影響,以期尋找較好的工藝參數(shù)條件,以及回彈角度的變化規(guī)律。

2 實驗材料和方法

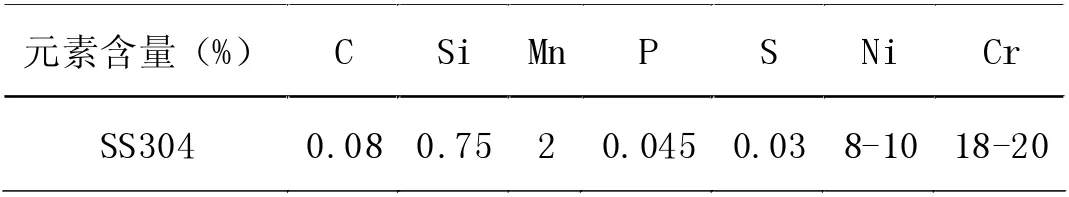

2.1 本文采用SS304 不銹鋼鋼板作為V 型彎曲的實驗板料,板料的種類是影響回彈的重要因素,板料彎曲的時候材料的屈服極限和楊氏模量的比值越大,回彈會越大。SS304 不銹鋼是一種多用途奧氏體不銹鋼,因為具有優(yōu)良的抗腐蝕性能和較好的抗晶間腐蝕性能,被廣泛應用于工業(yè)和生活生產(chǎn)中。SS304不銹鋼的主要化學成分如表1 所示。

表1 SS304 不銹鋼化學成分

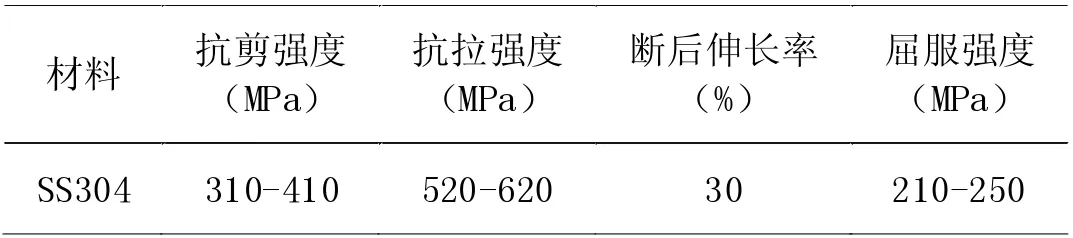

表2 SS304 的材料力學性能參數(shù)

2.2 有限元模型建立

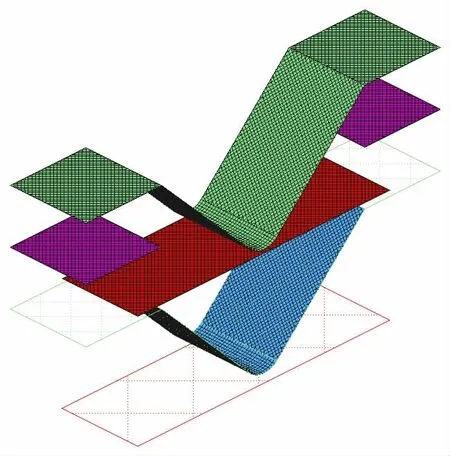

采用被廣泛應用的三維建模軟件UG8.0 建立曲面模型,轉(zhuǎn)換并保存為IGES 格式文件,然后再將IGES 格式文件,導入Dynaform 軟件內(nèi),并對導入Dynaform 后的模型進行破碎面檢查和修補。成功導入Dynaform 軟件內(nèi)的分析模型,需要進行網(wǎng)格劃分。通常模型可以采用自動劃分網(wǎng)格的方法,但是精度要求較高的模擬分析,需要對模型進行手動細分,比如本模型的折彎部位,單元網(wǎng)格相應要密集。網(wǎng)格劃分完后,定義凸模、凹模、壓邊裝置和板料,并設置模擬工作環(huán)境,比如設置板料厚度、沖壓速度,及各工具與板料之間的相對位置。提交給LS-DYNA 求解器讀取數(shù)據(jù),并進行計算。圖1 為V 型彎曲回彈的有限元模型,SS304 不銹鋼,選用各向同性硬化模型。模型摩擦條件采用面- 面接觸算法,利用兩個接觸表面的材料性能計算單元的接觸剛度。

圖1 V 型彎曲的有限元模型

2.3 數(shù)據(jù)后處理

導入成型模擬數(shù)值結果文件(dynain 文件),進行回彈設置,選擇回彈積分點,添加板料回彈約束等,最后進行回彈求解。利用ETA/POST 讀取計算結果文件,提取板料厚度、彎曲中心角、摩擦系數(shù)等與回彈之間的關系。

3 結果分析

3.1 板料厚度與回彈的關系

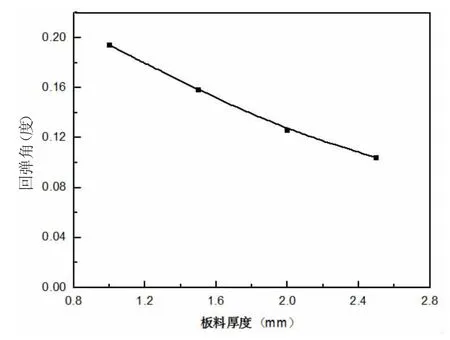

在影響回彈的諸多因素當中,板料厚度對回彈的影響與彎曲半徑密切相關,當相對彎曲半徑大時,參與變形的板料較多,板料變形程度越小,板料厚度大會導致參與變形的材料增多,彈性變形比例減小,回彈也就變小;相反,回彈就會增大。在考察板料厚度與回彈的關系過程中,彎曲中心角保持90°角,摩擦因素0.125 不變,將板料厚度調(diào)整到1mm、1.5mm、2mm、2.5mm。得圖2 板料厚度與回彈關系圖。從圖中可以看出,隨著板料厚度的增加,回彈量緩慢而均勻減少。

圖2 板料厚度與回彈關系圖

3.2 彎曲中心角與回彈的關系

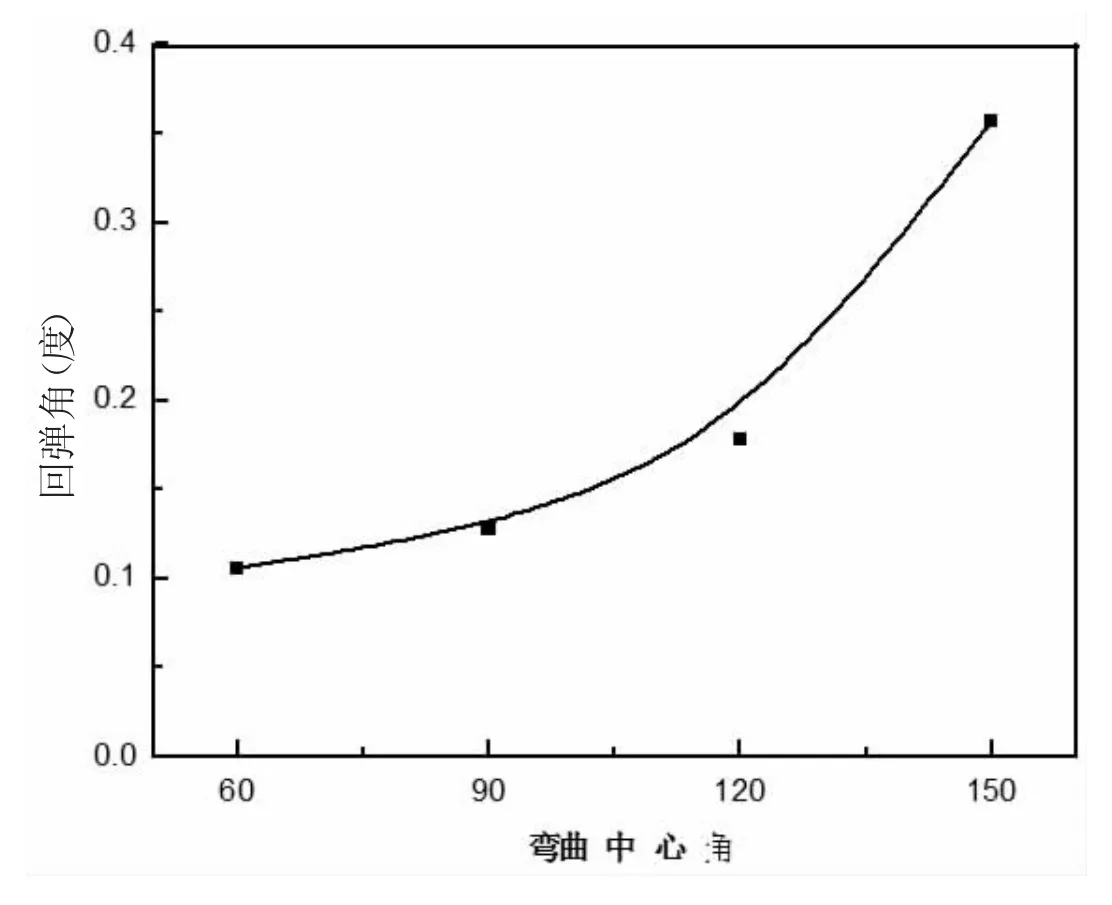

當彎曲半徑相同時,彎曲中心角度越小,彎曲角直邊參與變形的就越少,板料的變形區(qū)會越短,變形程度會越小,彈性變形比例也會下降,彎曲成型后回彈量也會變小。反之,彎曲中心角越大,直邊參與就越多,變形程度也就越大,彈性變形占比會提高,回彈就會增大。在板料厚度2mm,摩擦因素為0.125 的前提下,將彎曲中心角調(diào)整到60、90、120、150。從圖中可以看出,隨著彎曲中心角的增加,板料變形程度減小,加工硬化對板料的影響程度減小,回彈量相應增加,當彎曲中心角增加到120 度以后,板料參與變形的區(qū)域增大,回彈量顯著增大。

圖3 彎曲中心角與回彈的關系

3.3 摩擦系數(shù)與回彈的關系

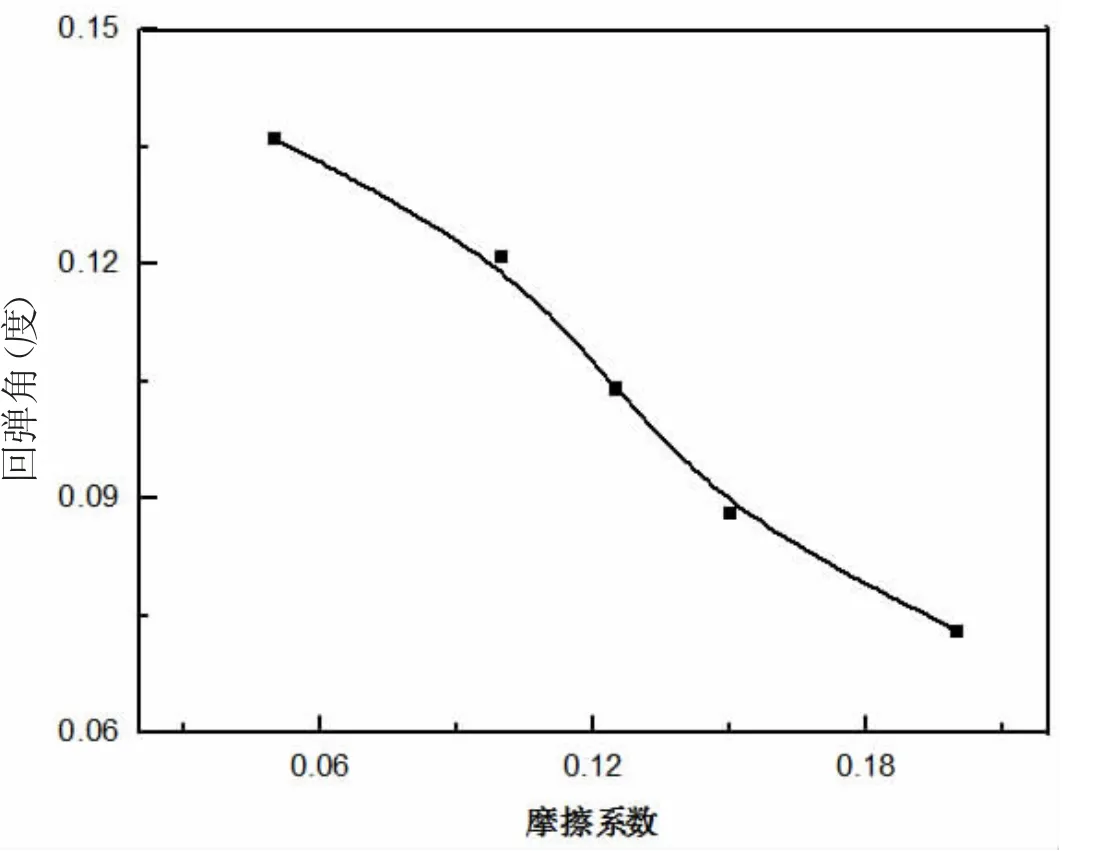

板料變形過程中,板料和模具表面接觸,從而產(chǎn)生了摩擦,摩擦力的大小會影響零件表面應力狀態(tài),通過改變摩擦系數(shù)從而可以改變接觸摩擦力,彎曲成型時選擇合理的摩擦系數(shù)有助于板料成型。固定彎曲中心角為90 度,板料厚度2mm 不變的前提下,分別將模具的摩擦系數(shù)調(diào)整到0.05,0.1,0.125,0.15,0.2。從圖中看出摩擦系數(shù)越大,回彈值越小,而且隨著摩擦系數(shù)的變化趨勢,回彈量基本均勻下降。同時,與彎曲中心角影響相比摩擦系數(shù)要小的多。

圖4 摩擦系數(shù)和回彈角度量的關系

4 結論

本文通過對不銹鋼V 型回彈的仿真研究,分析了彎曲中心角、板料厚度和模具的摩擦因數(shù)對板料彎曲回彈量的影響,通過分析可知:隨著板料厚度的增加,回彈量緩慢而均勻減少;彎曲中心角的增加,板料變形程度減小,加工硬化對板料的影響程度減小,回彈量相應增加,當彎曲中心角增加到120 度以后,板料參與變形的區(qū)域增大,回彈量顯著增大。摩擦系數(shù)越大,回彈值越小,而且隨著摩擦系數(shù)的變化趨勢,回彈量基本均勻下降。板料厚度、彎曲中心角和摩擦系數(shù)三個影響回彈的因素,其中彎曲中心角對回彈量的影響最大,其次是摩擦系數(shù),板料厚度對回彈量的影響最小。