PID控制策略在大陣面天線橫展控制系統中的應用仿真

陳 曦,湯 輝

(中國電子科技集團公司第三十八研究所,合肥 230088)

0 引 言

為適應現代戰爭的需要,一方面,雷達及電子對抗等裝備的天線尺寸越來越大;另一方面,需要該類裝備的大尺寸平面陣列天線在滿足公路、鐵路機動運輸的前提下,進入陣地后能夠快速架設和撤收,實現戰斗和撤離形態的快速轉換。在上述需求牽引下,世界領先的天線體積壓縮技術應運而生。這種天線的特點是可壓縮天線結構部分由多個生根于展開機構的獨立列骨架或行骨架組成,這些骨架單元相互之間是柔性連接的,組成風琴式或風帆式結構。天線的剛度和精度由兩個或多個液壓驅動的展開機構保證。展開機構必須全行程嚴格同步,否則易造成天線骨架變形甚至撕裂。因此,在-40°~55°范圍內,雙(多)油缸同步技術成為技術實現和安全性的關鍵。

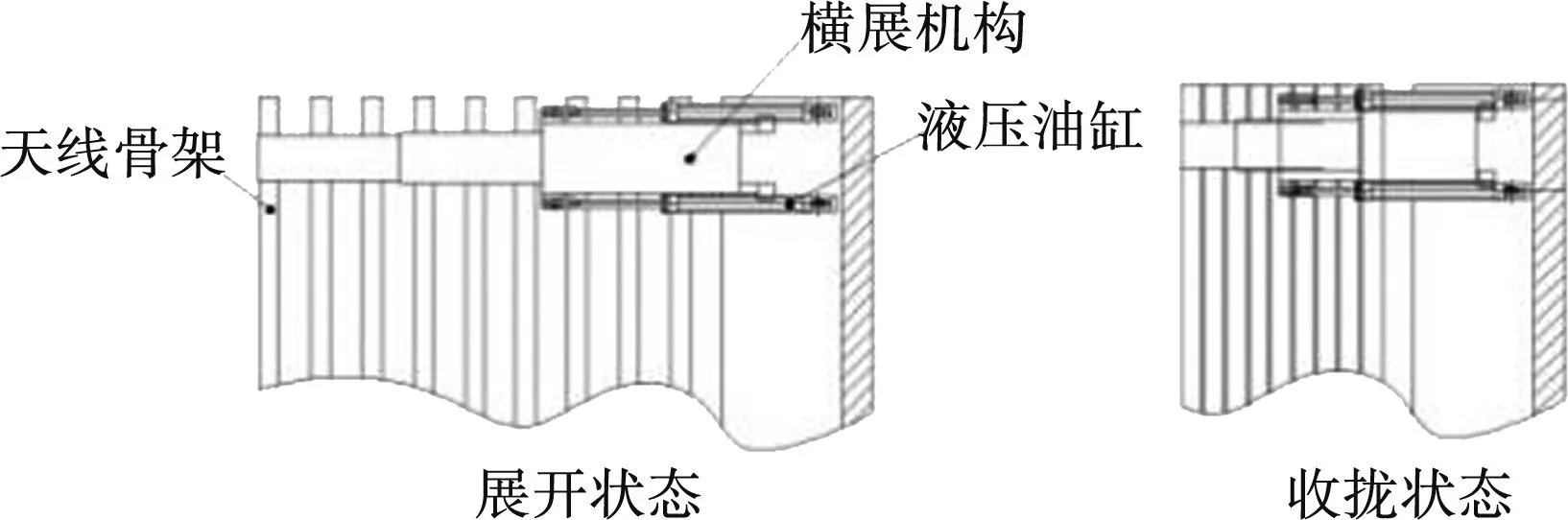

某型號天線陣面的雙油缸同步橫展和收縮狀態示意圖如圖1所示。該大陣面天線結構以電液比例閥+液壓油缸作為驅動機構帶動天線骨架橫向展開與收縮,控制系統的核心任務是保證同一驅動對象的驅動機構之間的運動同步性。已知該型號的雷達天線陣面橫展時所使用的液壓傳動系統參數如下[3]:

圖1 部分天線陣面的伸展與收縮狀態

液壓缸無桿腔直徑:D=63 mm;

液壓缸有桿腔直徑:d=40 mm;

液壓源壓力:Ps=1.6×107Pa;

液壓油密度:ρ=0.87×103kg/m3;

液壓缸的行程:L=705 mm;

工作壓力:pL=1.0×106Pa。

根據推導[4]可得到單套比例閥控非對稱液壓缸系統的傳遞函數為

(1)

1 基于多段速同步調整算法的大陣面天線橫展與收縮

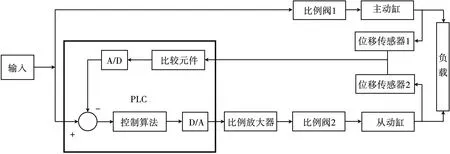

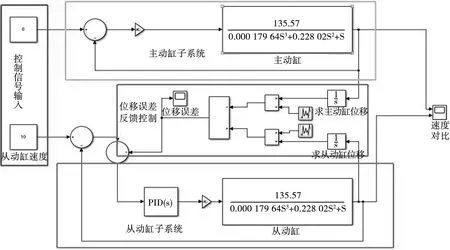

圖1所示的多油缸同步系統本質上依然是建立在雙缸同步關系下的“一主多從”型同步,通過對雙缸同步模型進行仿真,便可清晰地觀察不同算法在多油缸同步控制中的表現。一個典型的雙缸閉環同步控制系統框圖如圖2所示。

圖2 雙油缸閉環同步控制系統框圖

系統的核心控制器是可編程控制器(PLC),位移傳感器實時向PLC上傳兩個油缸各自的活塞桿相對于初始狀態的位移量,PLC內的控制算法通過計算兩缸的位移差值得到同步誤差E,而后控制算法根據E值調整輸出到比例放大器的信號,從而調整從動缸的運動速度,使兩個液壓油缸保持同步[1]。

目前工程上最常見的多驅動機構同步控制策略是多段速同步控制方法,即根據天線陣面的實際精度要求和具體結構形式設定兩個油缸之間允許出現的最大位移同步誤差值Emax,將同步誤差E可能出現的取值范圍[-Emax,Emax]分成n段,每一段設定一個固定的速度值,實現不同位移誤差下的階梯式調速。工作狀態下PLC實時獲取并比對位移傳感器檢測的位移量,判斷出當前從動缸需要以何種速度與主動缸保持同步。速度的設定則是由PLC輸出模擬量信號到比例放大器進而控制電液比例閥,達到調節液壓油缸運動速度快慢的目的。

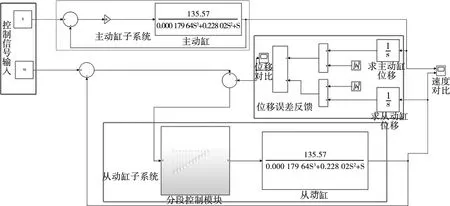

下面通過Simulink對這種算法進行仿真,系統仿真框圖如圖3所示。系統主要包含4個部分:兩個油缸的獨立信號源,用于表示上位機對油缸運行速度的控制;主動缸運動控制子系統;從動缸運動控制子系統,相比于主動缸子系統部分增加了多段速同步調整算法控制環節;位移誤差計算環節,首先將主從雙缸輸出的速度信息進行積分獲得實時位移,對兩缸的位移差值分別疊加一個幅值在±1之間的均勻分布隨機數模擬隨機干擾之后,將兩缸位移值作差得到位移差值,并將位移差值作為控制反饋輸入至從動缸,進而調節從動缸速度,達到雙缸同步的目的。

圖3 Simulink中搭建的基于多段速同步控制方法的雙缸位移同步控制系統仿真

設定仿真時間為10 s,最大同步誤差Emax為20 mm,分別調整兩個油缸子系統的控制信號輸入來模擬不同的場景。當主動缸與從動缸的位移差為正時,從動缸需要提速追趕主動缸,例如當同步誤差E∈[15,20)時,設置從動缸速度增至20 mm/s;當主動缸與從動缸的位移差為負時,從動缸需要減速等待主動缸,例如當同步誤差E∈(-15,-10]時,設置從動缸速度降至5 mm/s。考慮到天線陣面在實際展開過程中不可避免地受到來自環境因素和自身結構變化導致的震蕩的影響,仿真時對主從兩缸每次采樣時的位移值附加一個幅度在[-1,1]之間的均勻分布隨機數,以此模擬真實的工程環境。

模擬情景1:某一油缸不動作

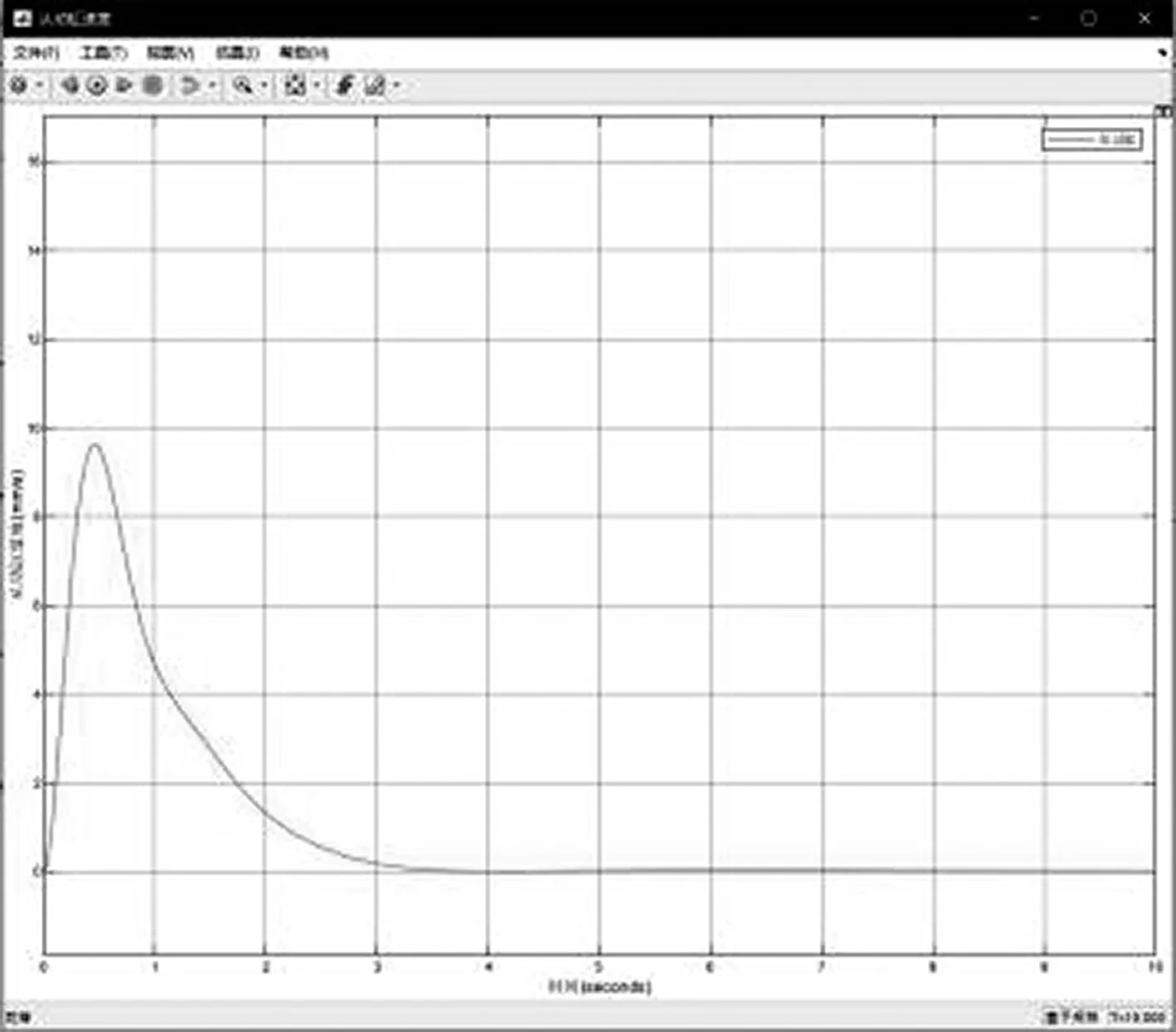

在實際工程中最常見的雙缸同步故障原因有油路故障、電磁閥故障或結構件卡死等,導致其中一個油缸停滯不動。在MATLAB中設置主動缸速度為0 mm/s,從動缸正常啟動,以多段速同步調整算法模擬控制從動缸的速度,仿真結果如圖4、圖5所示。

圖4 從動缸運動速度隨時間變化曲線

圖5 兩缸位移同步誤差變化曲線

模擬情景2:從動缸在運行3 s后卡頓1 s

與上個模擬場景類似,在雙缸同步過程中油路故障或者負載變化等原因可能導致某一油缸與另一油缸之間的位移差值瞬間變大。在MATLAB中將從動缸運行過程中的某一秒的速度置為零,模擬卡頓現象。仿真結果如圖6、圖7所示。

圖6 從動缸運動速度隨時間變化曲線

圖7 兩缸位移同步誤差變化曲線

由上述不同場景的仿真結果可知,多段速同步調整算法能夠適應精度要求不高的同步控制場景,算法結構簡單,易于實現和調試,通用性強,但也可以看出該算法對突發情況的綜合響應時間較長,最終達到穩態時難以消除靜態誤差,控制過程中振蕩較大,抗干擾能力不強。

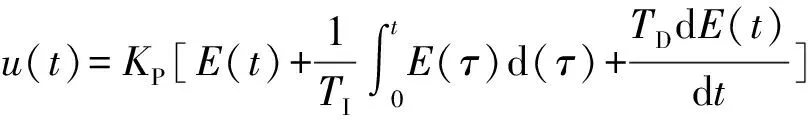

2 基于PID算法的雙缸同步控制策略

在圖1所示的天線陣面橫展機構的實際工程應用中,為了獲得對突發情況更快的響應速度、更好的抗干擾性以及更高的控制精度,選擇以PID控制策略代替多段速同步調整算法。PID控制是工程領域一種較為成熟的算法。PID控制子程序通過對從動缸與主動缸之間的位移誤差E(t)進行比例(P)、積分(I)和微分(D)的線性組合以構成控制量,對從動缸的速度進行校正和控制[2]。PID控制方程為

(2)

式中,KP為比例系數,用于加快系統的響應速度,提高系統的調節精度,成比例地控制信號的偏差信號,偏差一旦產生,控制器立即產生控制作用,快速減少偏差;TI為積分系數,主要用于消除系統的靜態誤差,提高系統的無差度,積分作用的強弱取決于積分時間常數,TI越大,積分作用越弱,反之越強,但若TI過小,在響應過程初期會產生積分飽和現象,從而引起響應過程的較大超調;TD為微分系數,主要用于改善系統動態特性,可以反映偏差信號的變化趨勢,并能夠在偏差值變得太大之前,在系統中引入一個有效的早期修正信號,從而加快系統的動作速度,減少調節時間,但TD過大會降低系統的抗干擾性能。

利用前面計算出的系統傳遞函數,可在Simulink環境中輕松實現雙缸同步的PID控制仿真。

在Simulink中設置仿真時間為10 s,雙缸速度初始值為0,正常運行時速度均為10 m/s,選擇“主從控制”策略搭建大陣面天線橫展過程的仿真。如圖8所示,主從兩套閥控缸子系統分別形成閉環位置控制,以雙缸位移差值作為反饋,使用PID算法調節從動缸的速度,最終實現雙缸同步誤差保持在零位附近。與上述仿真多段速同步調整算法時相同,在兩缸位移量上分別疊加一個獨立的、大小在±1之間的均勻分布隨機數,用于模擬系統實際運行時可能出現的環境擾動。通過Simulink自帶的PID參數調節器設定參數P=0.27,I=0.09,D=0.09,濾波器N=8.85。

如圖8所示,在Simulink中搭建的基于PID控制的主從方式雙缸位移同步控制系統與圖3所示的系統基本相同,僅在從動缸控制子系統中將多段速同步調整算法模塊替換為了PID控制模塊[6]。

圖8 Simulink中搭建的基于PID算法的雙缸位移同步控制系統仿真

模擬場景1:主動缸因某種原因不動作

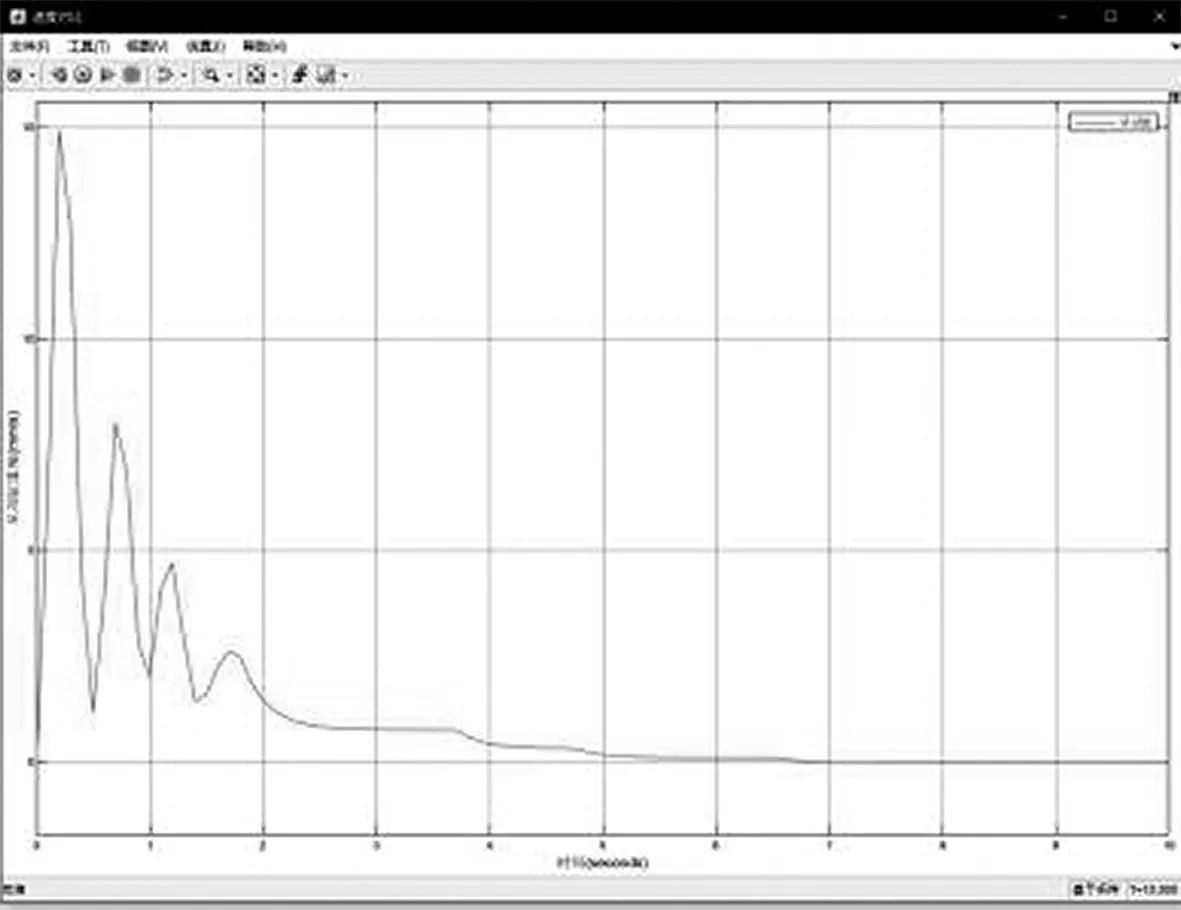

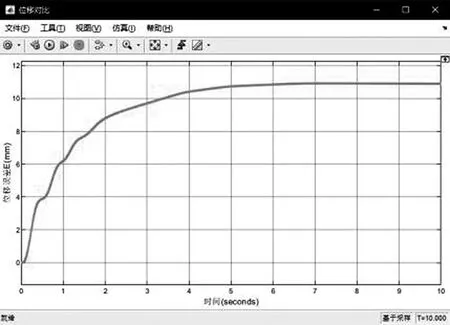

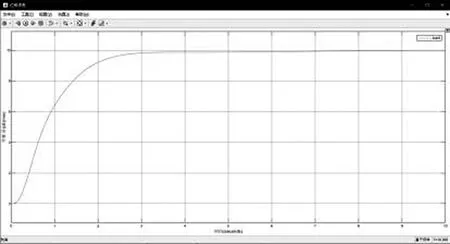

與分段控制仿真時相同,為了模擬實際工程中其中一個油缸停滯不動的情況,在MATLAB中設置主動缸速度為0 mm/s,從動缸正常啟動,以PID算法模擬控制從動缸的速度,仿真結果如圖9、圖10所示。

圖9 模擬場景一從動缸速度變化曲線

圖10 模擬場景一雙缸位移差曲線

與多段速同步調整算法相比,PID控制算法用時4 s便將速度降為零,累積同步位移誤差更小,且調速曲線平滑,受隨機誤差干擾影響較小,加減速均響應迅速,在實際工程應用中這樣快速、穩定的響應能夠極大程度地避免故障對天線陣面的損壞。

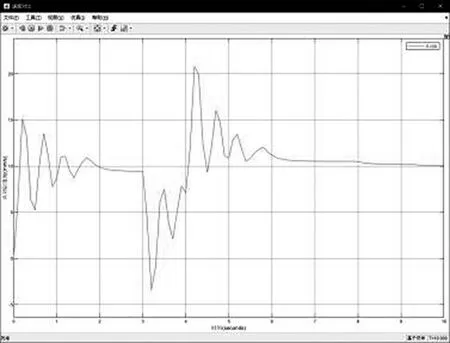

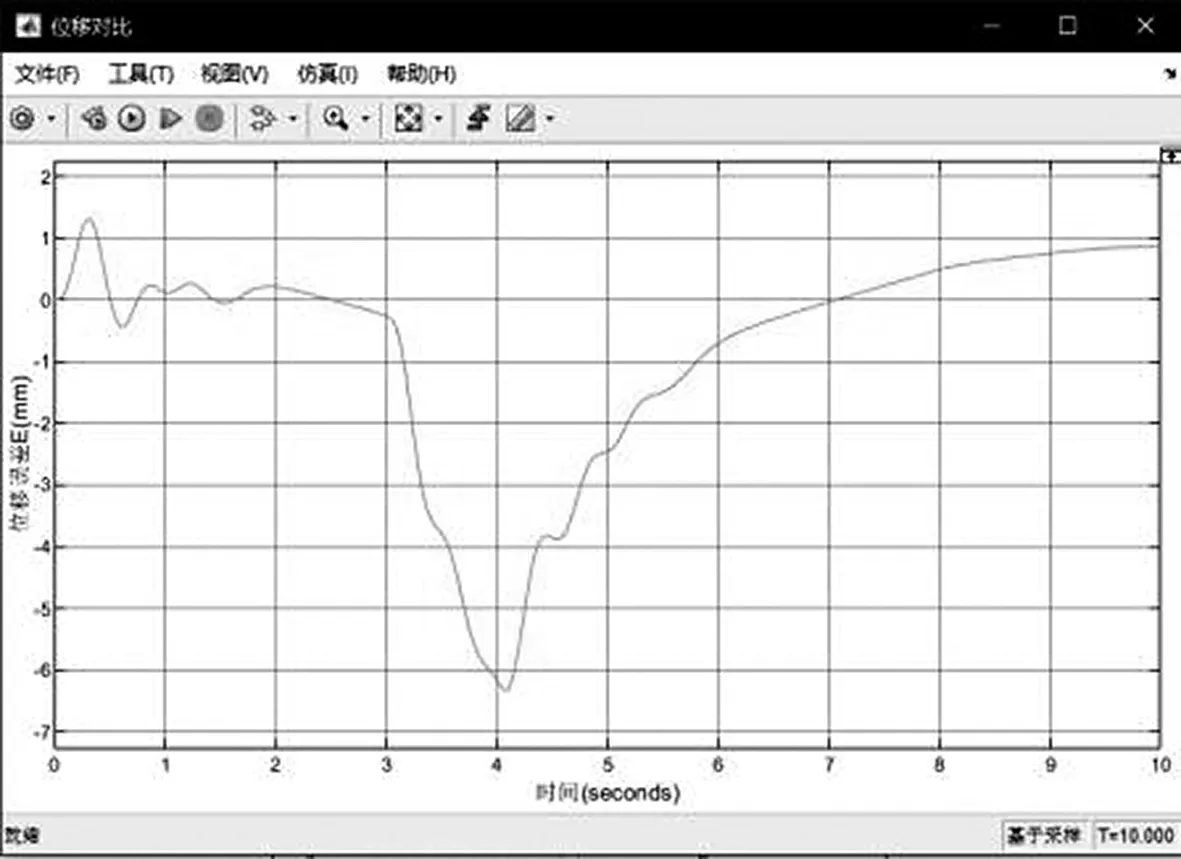

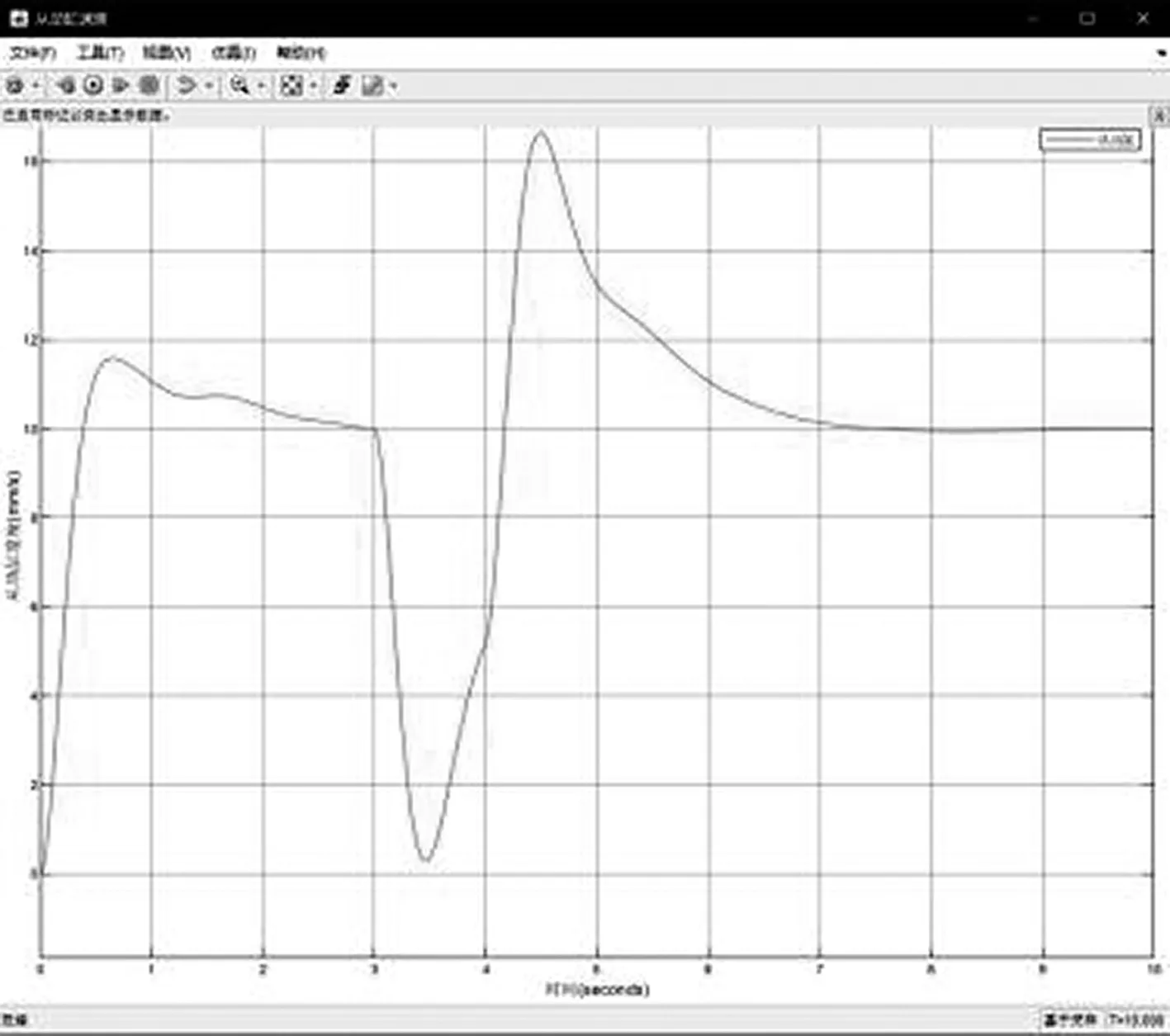

模擬場景2:從動缸在運行3 s后卡頓1 s

與分段控制仿真時相同,為模擬雙缸同步過程中由于油路故障或者負載變化等原因可能導致某一油缸與另一油缸之間的位移差值瞬間變大的情況,在MATLAB中將從動缸運行過程中的某一秒的速度置為零,模擬卡頓現象。仿真結果如圖11、圖12所示。

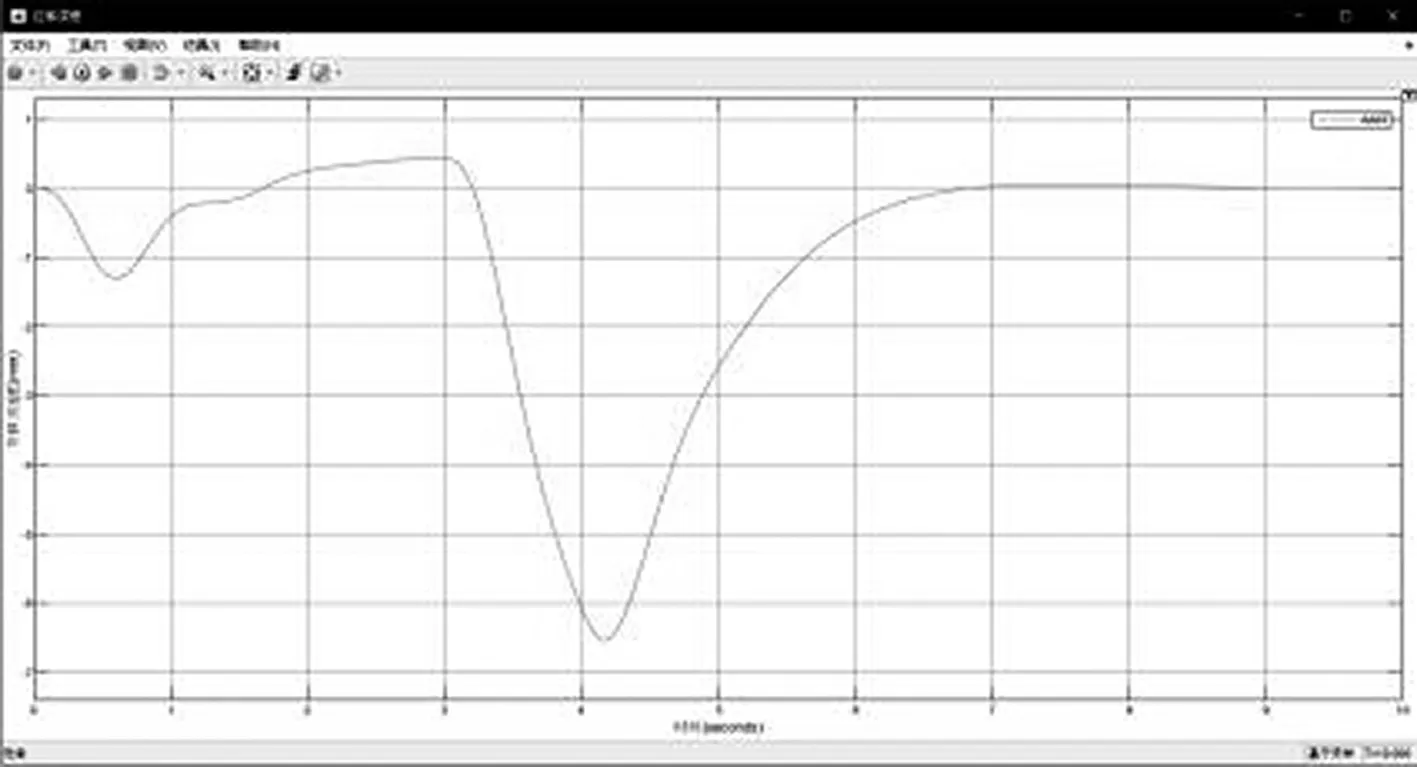

圖11 模擬場景二從動缸速度變化曲線

圖12 模擬場景二雙缸位移差曲線

通過設定仿真時間3 s時從動缸速度為零來模擬從動缸卡頓現象,仿真結果顯示:PID控制算法能夠更快速地在卡頓之后將位移差值縮小到0附近,幾乎沒有靜態誤差,與對比多段速同步調整算法相比,PID控制幾乎不受隨機干擾的影響。

3 結束語

通過對兩種不同情景模式進行對比仿真可以發現,PID控制算法與多段速同步控制相比能夠更好地利用系統動態過程中過去、現在和未來的主要信息,不僅超調量小,調速曲線更為平滑,振蕩更少,抗干擾能力更強,同時能夠有效消除靜態誤差,讓雙缸同步誤差更趨近于零。

但必須說明的是,在無法獲得系統傳遞函數時,PID控制算法在實際部署時對調試人員的經驗有更高的要求,其P、I、D3個參數的調試比多段速同步調整算法更為繁瑣,對不同的系統泛用性差,因此需要根據現場實際情況綜合考慮。