供水系統原水管與清水管切換實例分析

曹建江,倪杭娟,李 綱,童佳佳,侯寶芹

(杭州蕭山供水有限公司,浙江杭州 311203)

為積極配合某市城市建設,該市A水廠即將關停,為保障其供水范圍用戶的正常供水,需由臨近B水廠進行供水。將B水廠出廠管與A水廠出廠管聯通的替代方案有2種:方案一是新建1根DN1200清水管,長約2 km,供水規模為10萬t/d;方案二是利用A水廠現有DN1200原水管,采取一定措施后轉換成清水管,并新建500 m DN1200清水管,將B水廠出廠泵房與原水管連通。其中,對DN1200原水管采取的措施有:(1)進行內襯翻新處理;(2)縮徑內穿PE拖拉管;(3)綜合評估承壓漏水情況,采取清理消毒措施。

經綜合比較,方案一新建1根管道,投資成本大,耗時長,施工段車流量極大,在主車道內施工會極大影響交通,且施工安全性差;方案二利用原有管道進行翻新處理,投資成本較小,但施工期間會影響城區正常供水。方案二的幾種方法中,縮徑內穿PE拖拉管同樣施工難度大,且會縮小管位;相對而言采取合理清理消毒措施投資最節省,B水廠出廠水沖洗消毒原水管后可作為A水廠原水進行處理,A水廠既不會中斷生產,城區供水水質水量又有保證。綜合考慮,優選浸泡消毒措施,采用原水管功能轉換,有節省投資、不影響城區供水等諸多優點。

原水管內壁有較多淡水殼菜等生物,轉換成清水管使用將極大影響水質的安全性,沖洗消毒風險的把控及沖洗效果成為改造的關鍵問題。在我國,淡水殼菜原發于南方的珠江及長江中下游流域[1]。近幾年,淡水殼菜隨水流沿調水渠道入侵到我國的其他地區[2-4],如南水北調干線、調蓄水庫區等區域配套工程等,均出現了不同程度的淡水殼菜入侵滋生問題。淡水殼菜有較大危害:首先,影響工程及機械運行安全,新陳代謝產物[5]引起化學腐蝕和足絲附著的物理侵蝕會導致輸水通道混凝土保護層脹裂、剝落而造成監測數據不準確、機械異常等潛在危險;其次,污染水體環境,淡水殼菜代謝消耗溶解氧,排出氨氮和營養鹽,增大了水體富營養化風險,死亡的個體腐爛、發臭,污染水體[6],加劇水質惡化。

本研究通過淡水殼菜類消殺及次氯酸鈉投加等實驗室小試及生產性試驗驗證,順利把控原水輸送管轉換為清水管的各項風險,成功實施該案例,為日后長距離原水管的功能轉換以及同行提供行之有效的實例。

1 實驗室模擬消殺試驗

1.1 試劑與儀器

次氯酸鈉消毒液(有效氯10%)、濁度儀(哈希2 100 N)、余氯儀(哈希PCⅡ)、便攜式溶氧儀(哈希HQ30 d)、ICP-MS(賽默飛世爾iCAP Q)、粉末活性炭(寧夏光華牌)。

1.2 方法

1.2.1 浸泡試驗

原水管中的淡水殼菜吸附力強,死亡后會腐敗并產生惡臭,不易清除。使用高、低濃度的次氯酸鈉溶液浸泡管材內壁,靜置約1個月后,發現淡水殼菜在3 d后開始死亡,10 d后出現酸臭,浸泡液亦呈黑色,而此時仍無淡水殼菜脫落現象。為避免后期難以對管內淡水殼菜進行沖洗清除,改用流水浸泡試驗。采用臨近B水廠出廠水流水浸泡原水管內的淡水殼菜,結果表明,3 d出現開口,4 d開始殼肉分離,5 d開始松動與肉質腐爛,20 d之后腐肉基本浸泡沖洗干凈。

1.2.2 次氯酸鈉投加小試試驗

采用在原水中加入不同濃度的次氯酸鈉溶液,原水流經切換管段約0.5 h,模擬放置0.5 h后的余氯量即為進入A廠的原水,檢測加入聚合氯化鋁混凝沉淀后的沉后水的總氯和余氯值,結果如表1所示。

表1 次氯酸鈉投加小試結果Tab.1 Test Results of Sodium Hypochlorite Dosing

小試試驗結果表明,10%次氯酸鈉投加約30 kg/kt的沖洗消毒效果較好,為后續原水管沖洗生產性試驗提供參考。在切換的DN1200原水管中加入10%次氯酸鈉,浸泡原水管內淡水殼菜類,使得A廠原水總氯在2.0 mg/L以內,無需二次加氯,出廠總氯在1.2 mg/L以內,可保證出廠水水質。

2 改造實施方案及路線設計

改造項目主要包括原水管與清水管連接、原水管及清水管管道試壓以及原水管消毒沖洗3部分內容。

其中,原水管沖洗消毒至關重要,將采用沖擊式沖洗法及動態浸泡式消殺法處理原水管。主要分為4個階段:(1)清水平穩沖洗階段,用清水平穩沖洗原水管持續4 d,平均流量約2 400 m3/h,管徑為1.2 m,流速約為0.6 m/s,主要采用鄰近B水廠的出廠水小流量沖洗,因管道內原輸送原水,渾濁度較高,淡水殼菜類生物較多,進水流量不宜開啟過大,目的為沖出管道內積泥及管壁少量淡水殼菜;(2)高流速間歇沖擊式沖洗階段,持續約13 d,受限于設備揚程及A廠用水量較小,平均流量約為4 000 m3/h,管徑為1.2 m,流速約為1.0 m/s,目的為通過相對高流速沖擊式沖洗,以加快清除管壁淡水殼菜類物質;(3)高濃度次氯酸鈉沖洗消毒階段,采用原水作為A廠原水時,管內投加約3.0 kg/kt高濃度次氯酸鈉,轉換為清水為A廠原水時,內加注約1.5 kg/kt次氯酸鈉溶液,共持續3 d,再用30 kg/kt高濃度次氯酸鈉溶液浸泡約36 h,強力悶管、浸泡并沖洗,目的為通過次氯酸鈉降低淡水殼菜的足絲能力,清除管內深度黏牢的淡水殼菜類等其他微生物;(4)并網運行水質保障階段,水質檢測及時跟蹤,確保并網后管網水質安全。

DN1200原水管沖洗后,水樣經常規工藝處理達標后供應用戶;高濃度浸泡消毒水,從沉淀池排到污水池,再排往B水廠排泥水調節池,經濃縮池、平衡池等排泥水工藝處理后外排,消除高濃度消毒水對周圍環境污染的不利風險。

3 改造的前期準備及實施

3.1 管線聯通

為有效落實DN1200原水管轉為清水管,實現A廠關停后,其供水區域的供水暢通,前期需落實拆遷事宜。(1)綜合評定管道再利用:將A廠附近DN1200原水管道轉換清水管再利用,其余原水管水量通過閥門組調節實行分流,為后期二水廠和B水廠的原水供應做保障,以鄰近社區管道遷改為契機,將該段原水管材實施升級,內增設閥門組,以便后期管網切換。(2)有效彌補供水產能缺口:解決A廠停產后引起的供水產能不足問題,打通主管管網供水節點,有效緩解供水壓力。(3)高效發揮鄰近B廠產能:對接協調規劃、交警、河道處等多個部門,完成B廠門口DN1600清水管的鋪設,為后續原水管的連接奠定基礎。(4)確保供水質量,多點實施:原水管功能轉換,B水廠內需實施原水管與清水管的連通管,并完成管道破除鋪設,實現原水管與清水管的貫通,為避免原水污染清水而引起水質事故,對相應管道實施物理隔離。

3.2 生產運行把控

廠內運行參數需嚴格把控:(1)嚴格調控濾池反沖洗周期、水量及加藥參數、沉淀池的清洗等,做好沉淀池前端濾網上淡水殼菜類的清除,并在清水池出口安裝濾網,及時清理,以攔截管內極少量的淡水殼菜類,防止堵塞水表;(2)以B水廠有效氯為0.5~0.8 mg/L的清水作為廠內原水,短時高流速沖洗,經水廠常規工藝處理后,作為飲用水進入供水管網,并在進水口設濾網攔截,以沖洗管內積泥和消殺原水管內壁附著生物;(3)A廠停運期間,制定互聯互通方案,采購過濾器、統籌協調隧道施工方;(4)采用30 mg/L有效氯浸泡原水管,并高流速沖洗;(5)并網前對管道過濾器進行反沖洗,直至淡水殼菜類消除。

3.3 風險評估與把控

原水管轉換為清水管可能造成的風險是水質風險及爆管風險。水質風險通過開展淡水殼菜類浸泡試驗、次氯酸鈉投加小試等模擬試驗,以觀察淡水殼菜開口死亡、脫殼、腐爛的時間節點,可有效指導原水管的消毒、沖洗方式;同時,做好A廠原水臭和味、渾濁度等重點關注的水質指標檢測,以確認原水進廠的時間節點,為降氯減礬提供技術指導。沖洗消毒過程中引起水質風險可能的因素:(1)渾濁度升高,因管壁沖刷導致水混;(2)原水管壁淡水殼菜脫落可能引起的臭味問題。通過A廠內原水及過程水渾濁度、余氯、臭和味、鐵、錳、溶解氧等檢測,以判斷管內沖洗情況,通過水質的及時監控,采取降氯、投炭等相應措施把控水質。為防止DN1200原水管產生爆管,安裝壓力表,通過關停A水廠原水管后進行測壓為0.08 MPa,切換閥門注入B水廠清水測壓為0.31 MPa,且連接處無漏水及降壓較小,表明爆管風險相對較小。后續加強管線巡查,聽漏修漏,減少爆管風險。

3.4 應急措施及實施

項目實施中因施工原因,采用B廠清水沖洗DN1200原水管期間,切換為錢塘江原水流經DN1200原水管,使用時間為1 d。但因管內有盲管處,再次啟用B廠清水沖洗DN1200原水管后,管內將滯留約18 d的死水會導致A廠原水腐臭發黑,針對該情況采取活性炭投加應急預案,在反應池口投加10 kg/kt粉末活性炭,持續4 h,原水正常后,停止加炭。

4 改造實施效果

沖洗效果主要通過水質指標以及管道內淡水殼菜類脫落情況來驗證。消毒沖洗階段水質情況分析如下。

4.1 渾濁度及余氯情況

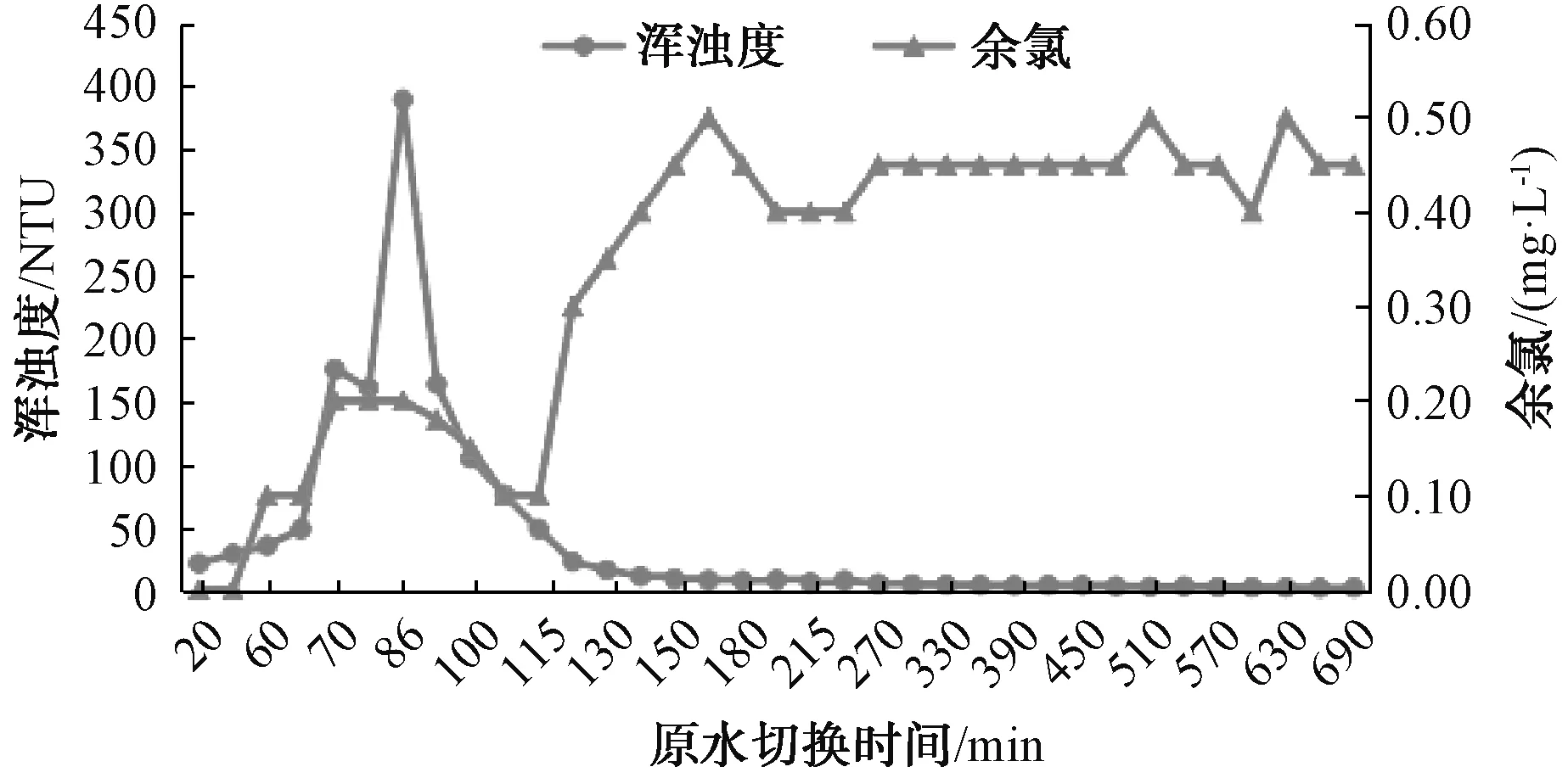

沖洗初期A廠內原水渾濁度和余氯變化趨勢如圖1所示。(1)渾濁度情況:當DN1200原水管輸送鄰近B水廠清水約70 min時,A廠內原水渾濁度由20 NTU升高為170 NTU;約86 min后,達到最高為389 NTU,原水中臭味加重,藻腥味及腥臭味為4級,后續逐漸下降;經10 h,降低為1.5 NTU左右。渾濁度升高主要是因流量加大過快,管內沖刷較大。當渾濁度降低約2.5 NTU時,1#平流沉淀池逐漸停止加礬;當渾濁度飆升時,恢復加礬,當渾濁度下降為2 NTU左右,4個沉淀池均停止加礬,觀察一段時間水質情況基本穩定。(2)消除鋁超標風險:因渾濁度過低可能導致加礬量增多,引起鋁超標的風險,通過對原水、濾后水和出廠水鋁進行檢測,分別為0.018、0.075、0.065 mg/L,遠低于國標限值0.2 mg/L,消除了鋁超標的風險,后續停止加礬,水質基本穩定。(3)余氯情況:沖洗約2 h后明顯檢測到廠內原水中余氯為0.3 mg/L,A廠將停止投加一道氯,在大約3 h后,余氯基本維持在0.45 mg/L左右,表明第一階段原水管外壁已初步清洗。

圖1 沖洗初期A廠內原水渾濁度和余氯變化趨勢Fig.1 Change Trend of Turbidity of Raw Water and Residual Chlorine in Plant A at the Beginning of Washing

為觀察整體變化趨勢,按每日平均值繪制渾濁度和余氯變化趨勢,如圖2所示。

圖2 渾濁度與總氯整體變化趨勢Fig.2 Overall Trend of Turbidity and Total Chlorine

由圖2可知,采用B水廠清水沖洗后,約14 h降低為1 NTU以下;后期高流速反復沖洗后,在高流速沖洗階段渾濁度仍有上升,基本維持在2 NTU左右;廠內停止加礬,16 d后在流速基本在1.0 m/s,渾濁度基本維持在0.1 NTU以下。在B廠清水管內進行加氯,加氯量基本維持在1.5 kg/kt,A廠原水渾濁度降至2 NTU以下,停止加礬,3.5 h左右原水渾濁度由約40 NTU降為1 NTU以下。相比于第1 d清水沖洗,縮短了10.5 h,A廠原水臭和味為0級;運行第6 d時,A廠原水余氯基本在0.65 mg/L,和B廠出廠水余氯0.75 mg/L相差甚微,管內余氯基本穩定,說明管中耗氯性物質基本消耗;運行第18 d,原水管內投加3.0 kg/kt的次氯酸鈉;運行第21 d,清水管內投加1.5 kg/kt使得A廠原水總氯在2.0 mg/L左右,濾后水在1.5 mg/L以內,出廠水總氯在1.2 mg/L以內,廠內停止一道和二道氯投加,維持出廠水余氯在0.6~1.0 mg/L。以上臭和味及余氯、渾濁度指標表明,原水管內大顆粒污垢已基本清理。后期對A廠原水高濃度次氯酸鈉悶管及沖刷,黏牢在管壁中的淡水殼菜類物質可得到有效沖刷。

4.2 其他水質指標影響

因原水管材主要為鋼管,間歇采用錢塘江原水及B廠清水的切換沖洗管道及次氯酸鈉消毒等因素,考慮監控鐵、錳、pH、溶解氧等水質指標的影響。通過對原水及沉淀水鐵錳檢測,結果表明:僅在切換為錢塘江原水時,A廠內原水鐵平均濃度為0.25 mg/L,錳平均濃度為0.1 mg/L,原水切換為B廠清水時,A廠內原水及出廠水鐵、錳均<0.05 mg/L,遠小于生活飲用水標準限值,無鐵錳升高風險;并對pH、溶解氧進行檢測,高流速沖洗后,渾濁度升高導致原水中溶解氧開始下降,間斷沖洗后溶解氧有一定的升高趨勢,后續基本穩定,滿足地表水Ⅰ類標準7.5 mg/L以上;pH前期變化趨勢不明顯,但稍有偏酸性的趨勢,主要原因是管中淡水殼菜類仍有附著,且余氯的浸泡會使淡水殼菜類物質死亡,導致水環境偏酸性,隨著沖洗的持續進行,運行18 d后,pH值略有升高,基本維持在7.2左右,滿足生活飲用水標準限值7.5~8.5。

4.3 淡水殼菜脫落情況

考慮到初期沖入沉淀池的污染物較多,采取不定期對反應沉淀池濾網進行一次排空清洗。通過觀察A廠內沉淀池濾網中淡水殼菜類脫落情況,發現:運行到第3 d,濾網上無淡水殼菜類;第4 d,濾網上有少量淡水殼菜;第6 d,明顯增多且殼肉一體,攔截物多為淡水殼菜,少量蛤蜊;第12 d,殼肉分離;第20 d,基本為空殼;第21 d,濾網中極少量空殼;第22 d,觀察原水管內壁基本無殼。

4.4 并網供水效果

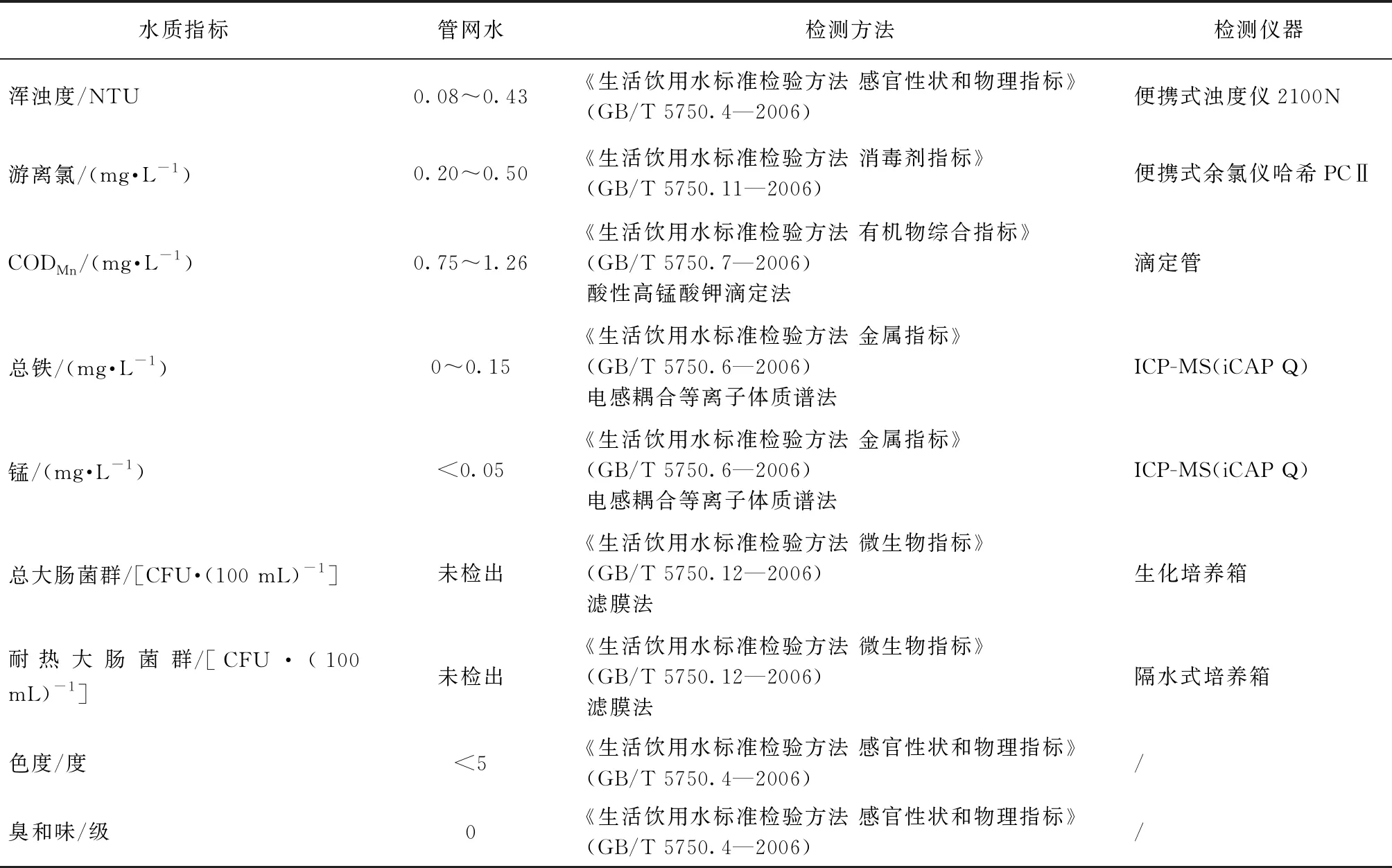

供水方式采取小區域、小流量供水,水質穩定后,逐步增大出水流量,降低安全隱患;加密監控并網后管網水質情況,實時反饋水質情況,保障DN1200功能性轉換的水質安全。如表2所示,并網后區域內近2周的管網水質檢測表明,水質正常,未接到熱線投訴。

表2 試驗管網水水質Tab.2 Water Quality in Pipe Network for Experiment

5 結論

本次DN1200原水管功能轉換,是一次供水行業的新突破,本工程也是一項投入小、見效快的惠民工程。A廠原常規工藝出水將大部分升級為B廠深度水工藝出水,提升中心城區百姓飲水的滿意度,供水格局上也有了新升級,總結如下。

(1)充分做好前期管道聯通,采取淡水殼菜類浸泡及生產性試驗,結果表明,采取30 kg/kt 10%次氯酸鈉浸泡原水管,對淡水殼菜消殺效果較好。

(2)有效跟蹤A廠原水、過程水及出廠水水質,及時調整藥劑投加,沉后水出水在2 NTU以下時,停止加礬,濾后水在1.5 mg/L以內,出廠水總氯在1.2 mg/L以內,廠內停加一道和二道氯,維持出廠水余氯在0.6~1.0 mg/L,保障出水水質安全。

(3)有效驗證試驗,通過A廠內淡水殼菜類的脫落情況及管網水質及時跟蹤反饋情況,以檢驗原水管轉換為清水管的效果。結果表明,沖洗22 d后原水管內壁基本無淡水殼菜類,并對管網水臭和味、渾濁度等9項常規指標檢測,結果均符合生活飲用水衛生標準(GB 5749—2006)限值要求。

(4)面對原水切換,盲管內死水導致的突發情況,及時采取緊急措施。如反應池前端投加10 kg/kt粉末活性炭,持續4 h后,原水無異味后停加粉炭;通過A廠內濾池反沖洗后外排;用戶端消防栓外排,化驗室連續檢測及時反饋,使悶管中死水得到有效處理。

(5)該工程節約運行成本,如采用原管徑修復,需費用約為600萬元,而采用原水管沖洗消毒方式,次氯酸鈉溶液消毒成本約為5萬元。初步核算本次沖洗消毒重復計量水量為1 076 463.6 m3,排放水量共計130 997.2 m3,共計成本約40萬元,節約成本約560萬元。同時,合理保留原管位,實現DN1200原水管的高效再利用,將是供水行業內行之有效的原水管轉換為清水管的典型實例。