微型導向器整體增材制造研究和應用分析

蔣 聰,鮑毅超

(中國航空工業集團公司 金城南京機電液壓工程研究中心,江蘇 南京 210006)

0 引言

某型空氣渦輪起動機體積較小,其導向器葉形復雜,采用焊接的方法將導向器葉片與外殼體連接會出現焊疤和葉片變形,導致流道面積發生變化,嚴重的會導致渦輪前總壓畸變[1],影響產品在高轉速下的穩定性。同時焊接花費較高,經濟性差,且成功率低。

增材制造技術可以解決焊接質量較差的問題,實現導向器的一體化加工,但增材制造在制造尺寸空間和間隙較小的葉片時容易發生葉片變形的情況,因此需要解決葉形底部支撐、殘余應力消除等加工難點,同時需要在產品整機上對增材制造的渦輪導向器進行可行性驗證。

1 增材制造方案

1.1 零件成型難點分析

1.1.1 整體零件變形控制

激光熔化成形過程中,由于高能移動激光束的局部熱輸入效應,導致成形件溫度場隨著激光束的移動在整個成形過程呈現連續起伏變化,由此導致成形過程中存在復雜的應力應變演化,產生殘余應力分布和變形,影響零件的疲勞強度、結構尺寸精度等物理性能。

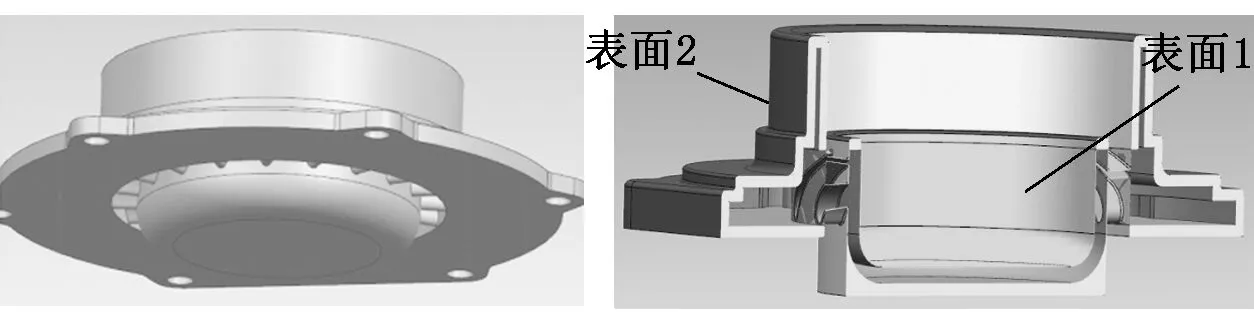

導向器整體結構如圖1所示,零件底部為較大的懸空面,在打印過程中該部位極易發生翹曲變形,支撐控形較為重要,因此如何準確地控制成形過程產生的變形、減輕或消除殘余應力是關鍵難點之一[2]。

圖1 導向器整體結構 圖2 余量添加圖

1.1.2 葉片尺寸精度及表面粗糙度控制

葉片為薄壁結構,帶有弧形曲線,由于上揚角度較低,不利于打印成形。同時在逐層打印過程中會產生一定大小的臺階,逐步累積既會影響葉片整體的尺寸精度,也無法保證粗糙度Ra1.6的要求。而針對零件外表面粗糙度的提升方案較多,通常采用打磨+噴砂工藝組合即可獲得較好的表面質量。但是針對此導向器,葉片過于緊密且葉型較小,通過傳統機械方式來進行表面處理難度極大,需要在打印時就控制好表面質量,并開發針對具體結構的特殊表面處理方法來進行表面質量提升[3]。

1.2 難點控制方案

1.2.1 加工余量設計

AlSi10Mg材料在增材制造時,其直接沉積態表面粗糙度Ra一般為12 μm~20 μm之間,不同部位因其成形角度不同,表面粗糙度也略有差別。基于工藝研究基礎,當手工打磨零件外表面粗糙度Ra達到3.2 μm時,表面去除量約為0.08 mm;為保證拋光完成后零件尺寸精度滿足技術指標要求,添加表面1的余量0.08 mm;根據零件大小和尺寸精度要求,添加表面2機加工余量2 mm。余量添加如圖2所示。

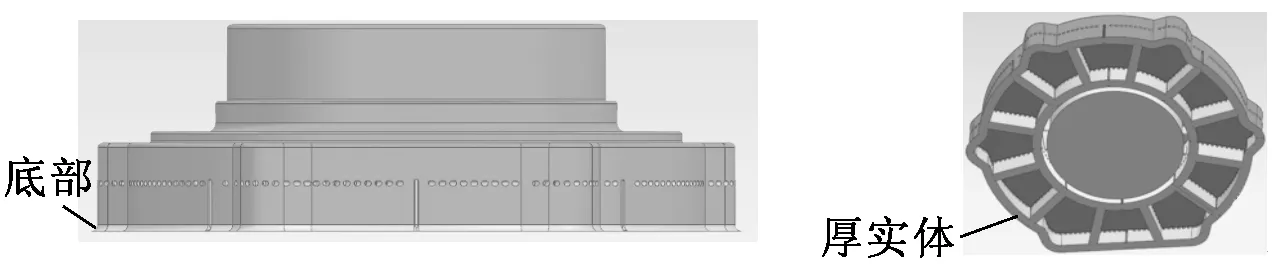

1.2.2 實體支撐添加

添加實體支撐有兩個目的:一是為了方便線切割分離工件與底面,上抬工件底面1.5 mm,用實體片將內外邊緣拉住,防止打印過程中發生翹曲變形,如圖3所示;二是在底部增加了12片1 mm厚實體進行平分放置,在打印時可以分散應力,從而保證工件的成形,如圖4所示。

圖3 內外邊緣支撐設計 圖4 底部支撐設計

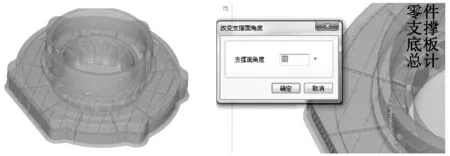

1.2.3 支撐塊添加

由于底部是懸空面,需全部填充滿支撐塊,可采用較大的分割面積打散以及較小的頂部填充齒來增強支撐強度,如圖5所示。葉片底部支撐尤為關鍵,根部橢圓形葉片結構在底部加支撐時將涉及面的角度從40°擴大到55°,可以達到更好的葉片控形效果,如圖6所示。為了該部位的支撐可以更好地去除,葉片上部支撐采用更長更大的填充齒。

圖5 整體支撐設計 圖6 葉片支撐面角度示意圖

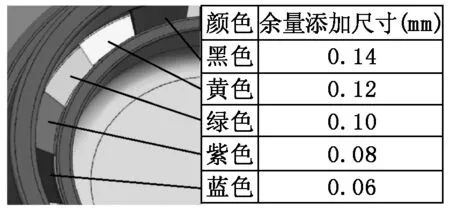

1.2.4 葉片尺寸精度及表面粗糙度控制方案

打印一個測試葉片,在葉片上添加不同的余量,如圖7所示。按照最優余量設計規則來保證尺寸精度以及磨粒流拋光后的粗糙度效果。選擇磨粒流,參數介質為碳化硅,可達到的粗糙度為Ra1.6,拋光時長1 h,室溫要求30 ℃~50 ℃,拋光壓力為4 MPa~8 MPa。

圖7 葉片余量添加

通過增加零件余量設計、改進零件變形支撐設計和磨粒流精度控制等方法,可以解決目前存在的增材制造微型導向器的部分難點問題。

2 增材制造件和焊接件變形流場計算對比

2.1 網格生成及主要參數設置

對導向器流道三維模型進行網格劃分,以模擬葉片變形后介質流動情況的變化。對導向器進出口段進行適當的延長,延長的流道部分采用結構化網格,葉片流道部分采用非結構化網格,網格單元數為162萬。控制方程選擇總能方程,進口條件為:總溫190 ℃,總壓307 MPa;出口質量流量0.215 kg/s。

2.2 對比分析

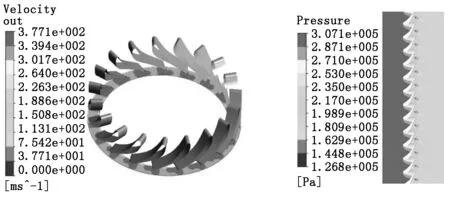

圖8和圖9分別為增材制造導向器出口位置的氣流速度分布和葉中S1流面的靜壓分布。

圖8 增材制造導向器出口氣流速度分布 圖9 增材制造導向器葉中S1流面靜壓分布

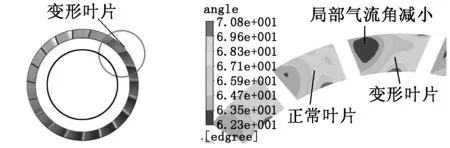

為模擬目前導向器焊接過程中葉片變形情況,對其中3個葉片進行彎扭變形如圖10所示,通過UG建立導向器葉片變形后三維模型,并按照規定的進出口條件進行仿真。

圖10 3個葉片變形示意圖 圖11 氣流速度方向與軸向的夾角

計算結果顯示,與變形葉片相鄰的流道出口氣流角發生明顯改變,如圖11所示,圖中與變形葉片相鄰的流道中深色區域表明該位置氣流角度小于其他流道該位置的氣流角度,這會導致進入渦輪的氣流不滿足進氣角度要求。

2.3 計算結論

數值模擬結果顯示:增材制造的導向器內部氣流穩定,氣流在導向器內完成加速,按設計要求進入渦輪,驅動渦輪做功。以目前焊接工藝制成的導向器葉片易發生變形,當葉片變形時,流道出口處的氣流角會發生變化,造成渦輪功率下降[4]。此外,出口氣流角的變化還會在渦輪上引起周期性的激振力,使渦輪發生異常振動,影響產品的可靠性。

3 整機試驗結果對比

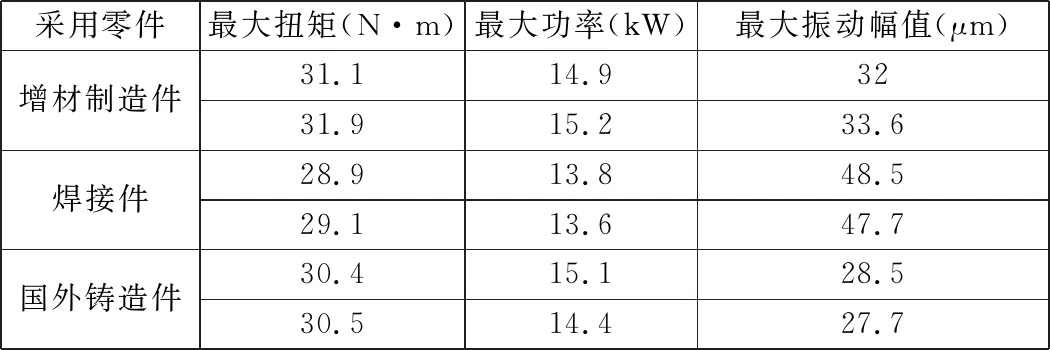

為了給增材制造用于超高轉速渦輪前導向器提供可行性分析數據和參考,對3種不同加工方式的導向器殼體進行測試,分別為國外整體鑄造、增材制造和焊接加工方式。

試驗結果見表1。

表1 試驗結果對比

從試驗結果可以看出:增材制造件和國外鑄造件在試驗時整機功率較大,且振動值較小,而采用目前的焊接件功率略低,振動值也相對大一點。增材制造導向器在試驗時性能更接近國外鑄造件,其最大功率相對于焊接導向器提升約8%,最大扭矩平均提升9%,振動值減小約29%。試驗表明使用增材制造的導向器殼體可以有效地改善產品工作穩定性,對產品的功率有一定的提升作用。

4 總結

本文針對微型導向器焊接加工導致的葉片變形、焊疤等問題,探索采用增材制造的加工方法。針對整體零件變形、葉片尺寸精度及表面粗糙度控制等方面給出具體的增材制造方案。最后進行產品性能試驗,安裝增材制造加工件的整機較安裝焊接件的整機最大扭矩和最大功率均有提升,且整機高速穩定性有明顯提升。此次嘗試是國內首次將增材制造技術應用于超高轉速渦輪前微型導向器葉片的工程實際使用,解決了困擾產品研發十幾年的微型導向器一體化加工問題,并對后續復雜且小型的葉片類產品提供了加工和工程使用經驗。