2030mm冷連軋機組板形綜合優化設定技術

邢德茂,姚利輝,翟乾俊,李學通

(1.燕山大學 國家冷軋板帶裝備及工藝工程技術研究中心,河北 秦皇島 066004;2.寶鋼湛江鋼鐵股份有限公司,廣東 湛江 524000)

0 引言

近年來,隨著用戶對冷軋板帶質量要求的越來越高,板形作為板帶質量的重要組成部分,已經成為現場關注的焦點[1-3]。對于五機架冷連軋機組而言,上游機架的出口板形與斷面形狀就是下游機架的入口板形與斷面形狀,其板形控制參數主要包括1機架~5機架彎輥力、竄輥量及傾輥量等15個可調工藝參數。以往技術人員對板形的控制有過較多的研究,比較典型的有梁勛國等[4]針對板形控制系統存在的不足建立了薄帶鋼冷連軋板形預設定模型、板形前饋控制模型和基于最優化原理的板形閉環反饋控制模型;白振華等[5-7]針對工作輥水平撓曲影響板形控制精度的問題,在研究了由于工作輥水平撓曲而引起的輥間接觸狀態及應力狀態變化機理的基礎上,建立了一套適合于大“長徑比”的六輥軋機板形模型;王曉晨[8]針對現有六輥軋機使用兩組彎輥力進行四次板形控制的理論不足,分析工作輥彎輥力與中間輥彎輥力板形調控特性的差別,提出了彎輥力組合板形控制策略。上述所有研究對于板形的控制都是以特定機架的單獨控制為主,而未見五機架六輥冷連軋機組所有機架板形綜合控制的技術見諸于文獻。如何實現五機架六輥冷連軋機組板形控制手段協調控制,并能達到實時在線設定就成為現場攻關的重點,為此本文開發了一套適合于冷連軋機組的板形綜合優化技術。

1 板形優化控制模型的建立

對于五機架六輥冷連軋機組而言,其所涉及的板形控制手段主要有1機架~5機架彎輥力、竄輥量及傾輥量等15個可調板形工藝參數[9-12],優化變量也是這15個部分。為了實現15個板形參數的協同控制,特以出口板形最優為控制目標,同時兼顧到帶鋼板凸度問題建立了相應的板形綜合優化模型,并將其分成模糊優化控制與精細優化控制兩部分。

1.1 板形模糊優化控制模型

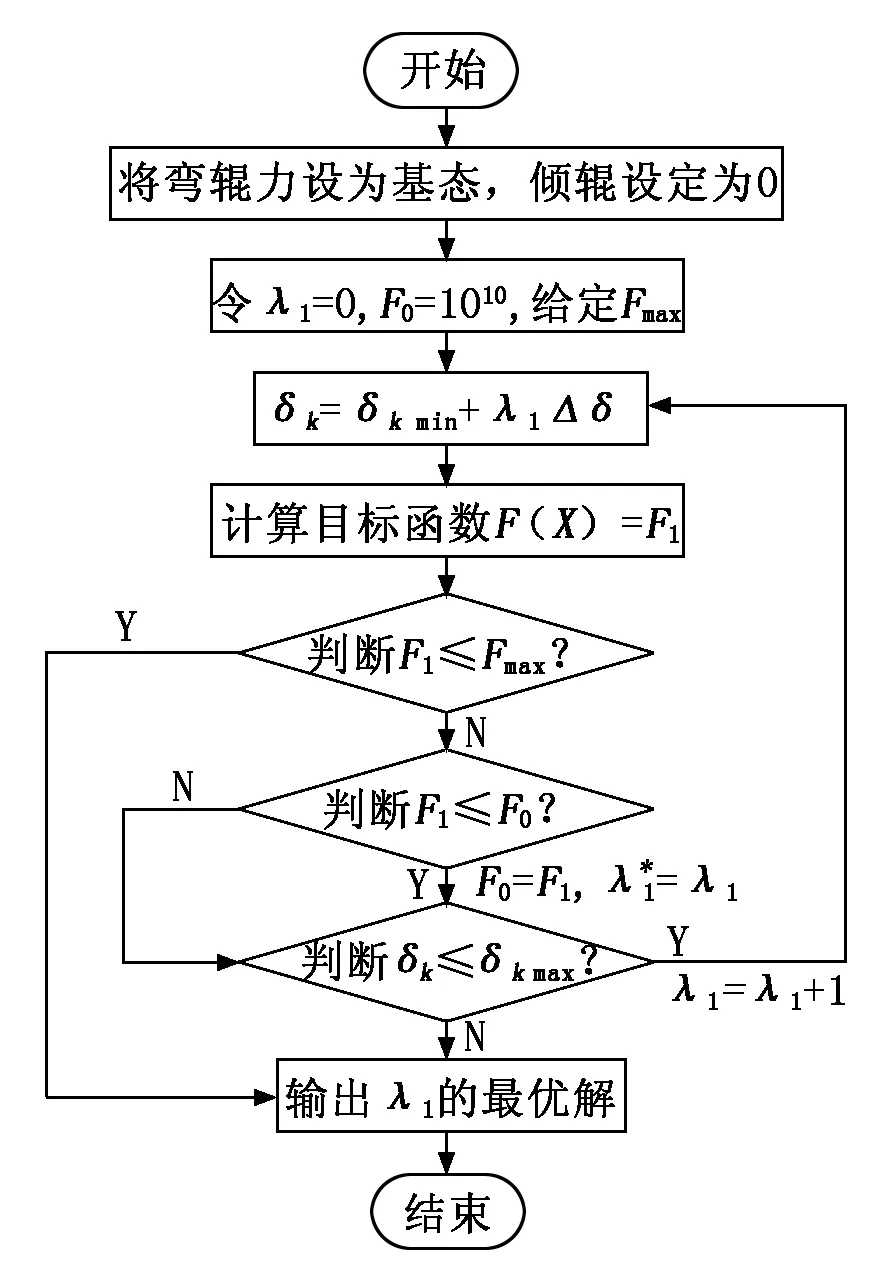

對于冷連軋機組來說,調整竄輥量可以有效地改善板形和邊緣減薄度,有效提高成品板帶的板形控制精度。在現場實際生產過程中,為了提高板形精度和板凸度的控制程度,防止附加浪形大的產生和出現局部高點參數,希望冷連軋機組1機架~5機架的竄輥量盡可能保持一致,為此,可以引入一個綜合竄輥系數λ1,其物理意義為各個機架竄輥量的模糊設定值,也可稱為竄輥量精細優化的基準值。

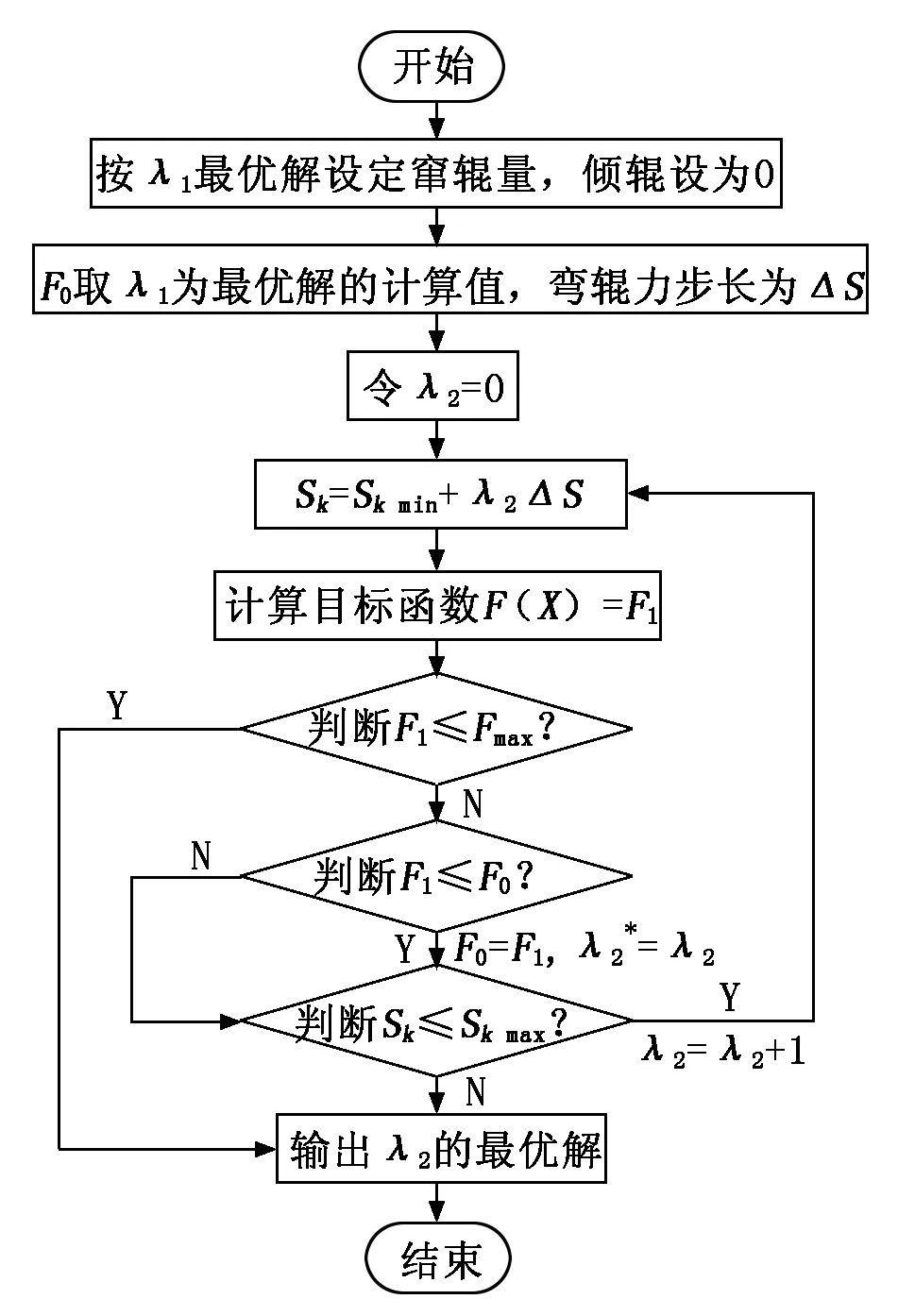

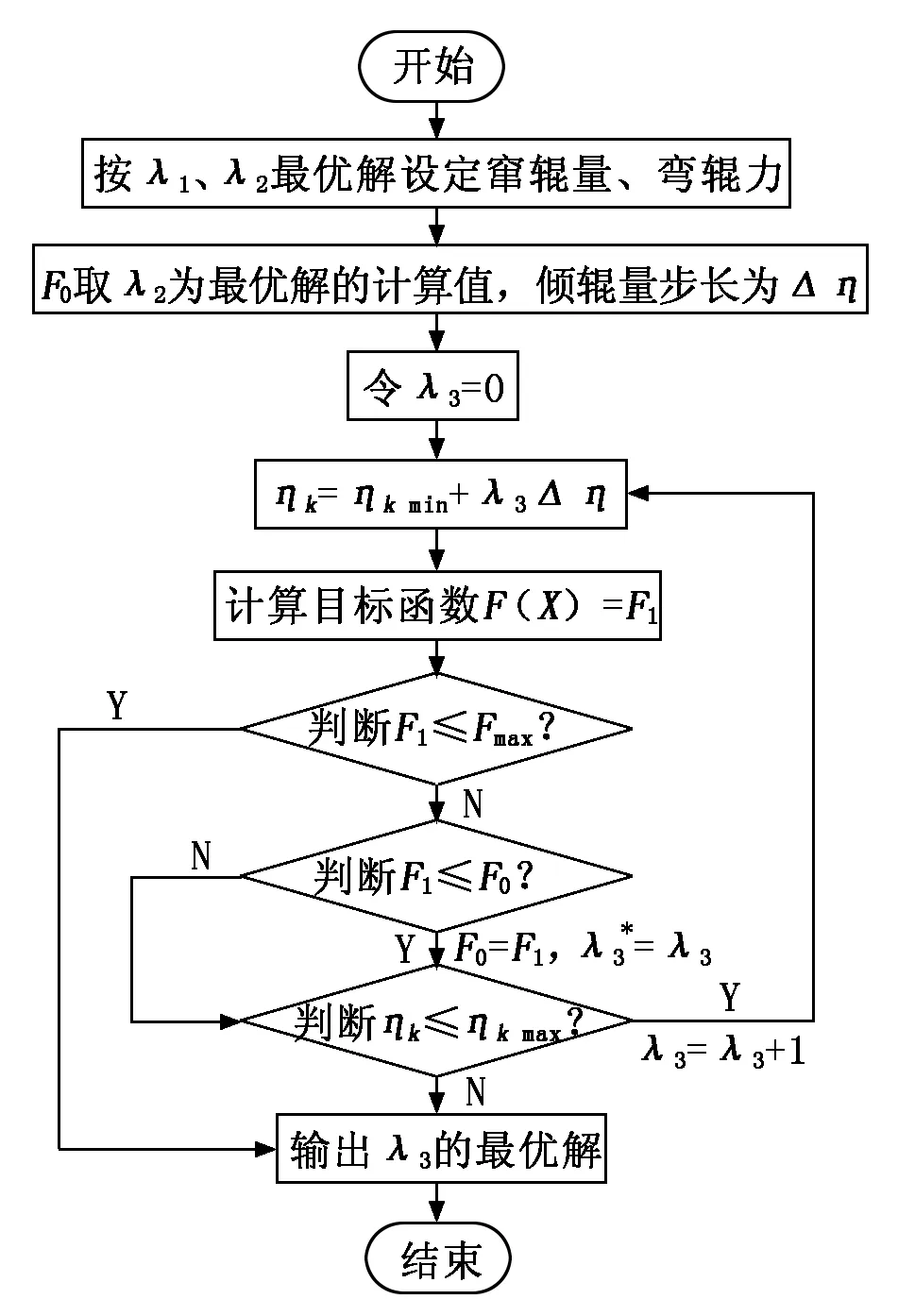

為充分發揮出冷連軋機組彎輥控制技術各部分對帶鋼板形的控制能力,實際生產現場希望實現各部分彎輥力的相對裕度均勻,不希望某些彎輥力過高甚至于出現滿負荷運行的情況,而造成其他部分彎輥力相對較小的情況,這種情況不僅會大大縮短彎輥液壓缸的使用壽命,同時也會使相對較高的某些彎輥力陷入無法調節的境地。利用上述的優化控制思路,最終決定引入綜合彎輥系數λ2,其物理意義為各機架彎輥力的模糊設定值,也可稱為彎輥力精細優化的基準值,從而實現上述優化控制。同樣的道理,引入綜合傾輥系數λ3,其物理意義為各機架傾輥量的模糊設定值,也可稱為傾輥量精細優化基準值。

分別設定竄輥量、彎輥力以及傾輥量模糊優化步長為Δδ、ΔS、Δη,則各機架的竄輥量、彎輥力以及傾輥量可表示為:

(1)

其中:δk為第k機架竄輥量;Sk為第k機架彎輥力;ηk為第k機架傾輥量。

根據板形計算模型,以板形最優為控制目標,同時兼顧各機架的板凸度分布情況建立優化目標函數,如式(2)所示:

(2)

其中:F(X)為目標函數;n為將帶寬沿軋制方向劃分為n個單元;σ15i為5#機架帶鋼出口第i單元的前張力;βi為5#機架帶鋼出口第i單元的前張力設定值;Δh5i為5#機架第i單元帶鋼斷面凸度;Δhi為5#機架第i單元帶鋼斷面凸度設定值;α為加權系數;T15為5#機架帶鋼出口總前張力。

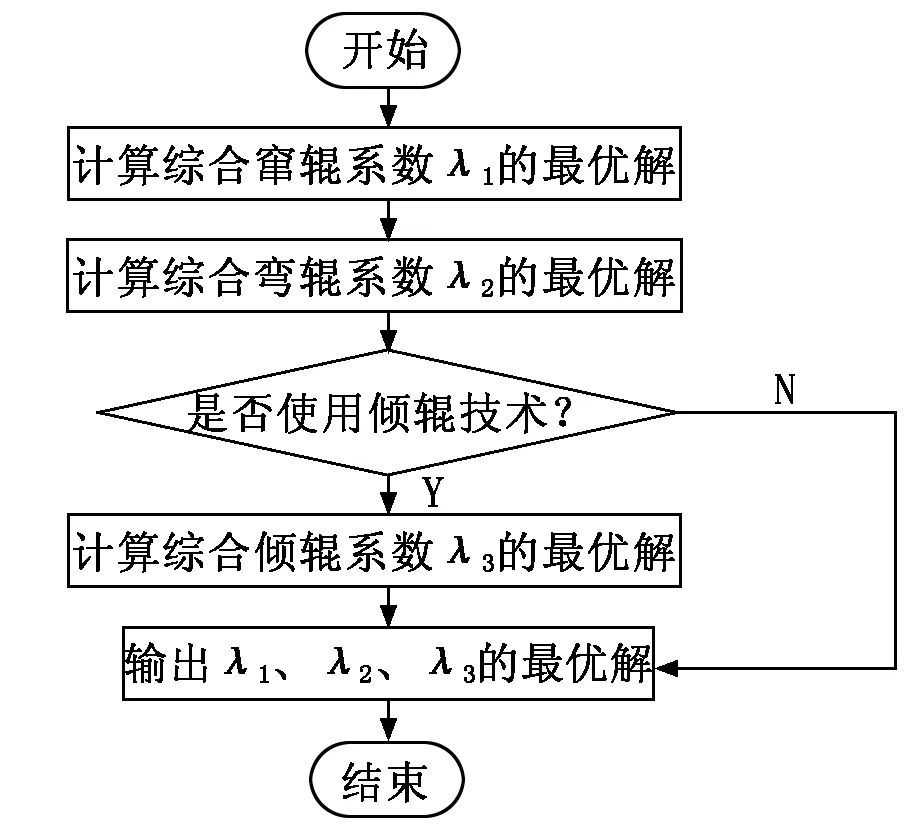

圖1 模糊尋優整體流程

圖2 竄輥量模糊優化流程

圖3 彎輥力模糊優化流程

圖4 傾輥量模糊優化流程

1.2 板形精細優化控制模型

為了實現對五機架六輥冷連軋機組板形的精細優化控制,定義1機架~5機架的竄輥量系數為λ1k,彎輥力系數為λ2k,傾輥量系數為λ3k。這樣,各機架的竄輥量、彎輥力以及傾輥量即可表示為:

(3)

在定義完以上系數之后,在λ1、λ2、λ3模糊優化結果的基礎上,對各機架竄輥量、彎輥力以及傾輥量進行精細調節,其調整的順序依次為λ1k、λ2k、λ3k。另外,考慮到需要縮小軋機各機架軋輥磨損程度的差異并增強彎輥控制技術對帶鋼板形的控制能力,因此各優化參數的調控幅度控制在20%以內。具體精細優化過程如下:

(1) 竄輥量精細優化控制。根據綜合竄輥量系數λ1確定竄輥量精細優化的范圍,如式(4)所示:

(4)

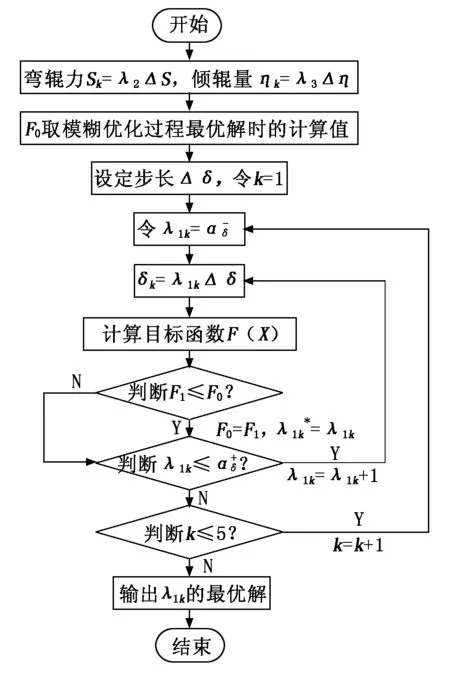

竄輥量精細優化就是在λ1k的安全范圍內對各機架分別尋找一個最優竄輥量,進一步使得出口板形最優,為此建立的目標函數如式(5)所示,具體計算流程如圖5所示。

(5)

(2) 彎輥力精細優化控制。根據綜合彎輥力系數λ2確定其精細優化的范圍,如式(6)所示:

(6)

彎輥力精細優化就是在λ2k的安全范圍內對各機架分別尋找一個最優彎輥力,進一步使得出口板形最優,為此建立的目標函數如式(7)所示,具體計算流程與圖5類似。

(7)

(3) 傾輥量精細優化控制。根據綜合傾輥量系數λ3確定傾輥量精細優化的范圍,如式(8)所示:

(8)

傾輥量精細優化就是在λ3k的安全范圍內,對各機架分別尋找一個最優傾輥量,進一步使得出口板形最優,為此建立的目標函數如式(9)所示,具體計算流程與圖5類似。

圖5 竄輥量精細優化流程

(9)

2 模型的應用

國內某鋼鐵公司2030mm冷連軋機組為了實現對1機架~5機架的彎輥力、竄輥量及傾輥量可調板形工藝參數的協同控制,利用本文板形模型開發出一套《2030mm酸軋機組板形優化軟件》,利用該軟件可以對不同規格產品進行板形的綜合優化,投入使用后效果顯著。

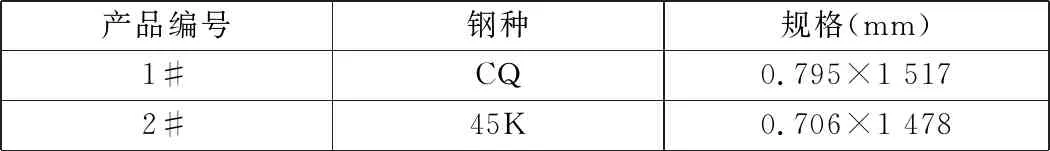

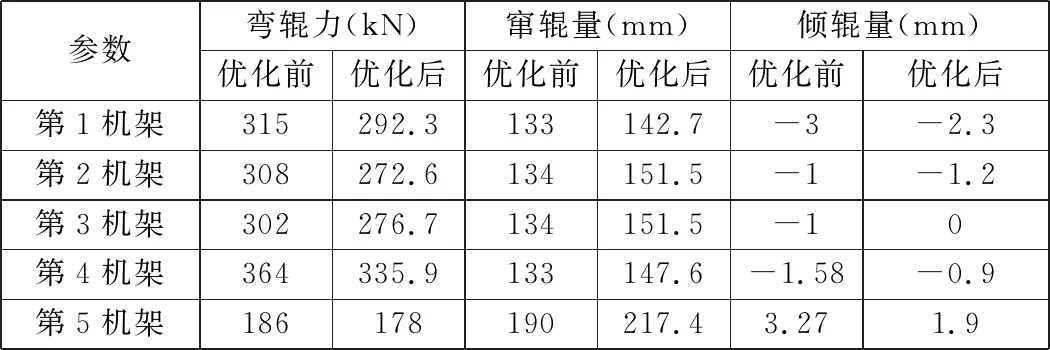

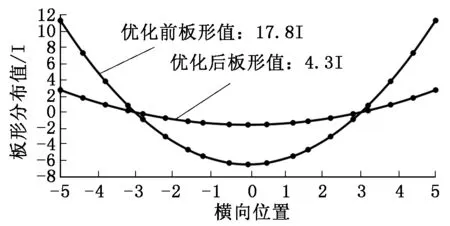

為了進一步分析板形的優化效果,選取2030mm冷連軋機組的兩種典型規格產品(如表1所示)利用上述模型對1機架~5機架的可調板形工藝參數進行綜合優化,優化結果分別如表2、表3所示。按照優化后的軋制工藝參數進行現場實際操作,將帶鋼寬度均分為十等份得出成品帶鋼優化前后板形值對比,如圖6和圖7所示。

表1 典型規格產品規格

表2 1#典型規格產品軋制工藝參數優化前、后對比

表3 2#典型規格產品軋制工藝參數優化前、后對比

圖6 1#典型規格產品優化前、后板形值對比

圖7 2#典型規格產品優化前、后板形值對比

由圖6、圖7看出:采用本模型后,兩種典型規格產品的板形值分別從15.6I與17.8I下降到4.1I與4.3I,板形優化效果明顯,對現場實際生產具有實際意義,具有進一步推廣使用的價值。

3 結論

(1) 充分考慮了冷連軋機組的設備及工藝特點,在相關板形模型的基礎上,以帶鋼板凸度問題以及出口板形最優為控制目標,將冷連軋機組所涉及的各機架彎輥力、竄輥量以及傾輥量等多個可調工藝參數作為優化控制變量,開發了一套適合于冷連軋機組板形綜合優化技術。

(2) 定量分析了兩種規格的帶鋼在應用板形綜合優化技術后五機架板形分布情況,顯著改善了機組成品帶鋼板形質量,可見五機架冷連軋機組所有機架板形綜合控制技術對現場生產具有指導意義,給機組帶來較大的經濟效益,具有進一步推廣應用的價值。