熔片-X射線熒光光譜法測定焙燒鉬精礦中鉬、鉛和銅

張東雯,任娟玲,楊 蒙,黨蓓君

(金堆城鉬業股份有限公司,陜西 華縣 714101)

0 引 言

焙燒鉬精礦中鉬元素的測定通常采用鉬酸鉛重量法,鉛和銅元素的測定用原子吸收法,它們均屬于經典分析方法,但分析步驟繁瑣、周期長,檢測結果不能及時指導生產,且消耗大量的人力物力[1],檢測效率低。

X射線熒光光譜法中樣品無需進行化學處理,具有快速、準確、高效、節能、環保的優點[2],近些年已廣泛應用于多種材料的檢測[3-7],適用于大批量生產檢驗。近年來我們曾嘗試用粉末壓片X熒光光譜法測定焙燒鉬精礦中主輔元素,但因樣品基體組成相對復雜,粉末壓片法無法很好地消除樣品間的基體干擾,測定結果不穩定,準確度和精密度都達不到要求。熔片法可以消除樣品間的粒度效應和礦物效應,一定程度上減小和抵消基體效應,使測定結果趨于穩定,因此我們探索熔片法處理樣品。熔片法處理后樣品的檢測結果穩定可靠,適用于日常生產過程檢測。

1 試驗部分

1.1 主要儀器與試劑

(1)儀器:PANalytical-Eagon 2熔樣熔片機1臺;PANalytical-PW4400/40型X射線熒光光譜儀1臺。

(2)試劑:無水溴化鋰、30%溴化鋰溶液、四硼酸鋰Li2B4O7(67%)+偏硼酸鋰LiBO2(33%)混合熔劑(X熒光分析專用,洛陽特耐實驗設備有限公司生產)。

1.2 樣 品

(1)樣品制備要求:100 g焙燒鉬精礦樣品在磨樣機碾磨3 min,過篩孔尺寸為80 μm的篩網并充分混勻;

(2)樣品預處理:分析前樣品在約105 ℃下進行烘干處理。

1.3 試驗步驟

(1)依照PANalytical—Eagon 2熔片機開機參數設置程序進行。R4熔樣程序設置具體情況如下:

熔樣溫度:1 020 ℃;動熔時間:720 s;動熔角度:45°/50%;靜熔時間:300 s;傾倒時間:15s;傾倒角度:135°;注射時間:30 s;冷延遲時間:0 s;方法運行時間:17 min 40 s。

(2)在專用坩堝中依次準確稱取7.000 0±0.000 2 g X熒光分析專用(Z)無水四硼酸鋰Li2B4O7(67%)+偏硼酸鋰LiBO2(33%)混合熔劑、0.350 0±0.000 2 g待測樣品,用玻璃棒將熔劑和樣品攪拌均勻,在混合物上分散滴加8滴溴化鋰(30%)溶液,將坩堝放入已做好熔樣準備的熔片機內,放入熔片模具。啟動開始熔樣,樣品熔完后取出坩堝、模具放在干凈的石棉板上放涼,將熔片從模具中倒出并放入試樣袋,貼上樣品編號等待測量。

(3)將熔片測量面朝下放入X熒光專用測樣杯,選擇測量分析程序“MoO3-Bead”,可以手動連續測量,也可以在X熒光儀自動測量窗口自動測量,測量完成后取出熔片放入樣品袋,在Result Evaluation頁面查看打印測量結果。

2 結果與討論

2.1 熔片制作方法

2.1.1 樣品粒度

熔融分析樣品的粒度對熔融效果影響較大。樣品粒度越小,總表面積越大,與熔劑接觸的越充分,熔融速度快、效果好,否則樣品粒度太大,使得熔樣不完全,熔片不均勻,影響分析結果,但過度要求樣品粒度又會增加制樣的難度。本次試驗我們選擇統一的制樣標準:過篩孔尺寸為80 μm篩網。

2.1.2 熔劑與稀釋比

通常X射線熒光光譜分析中,制作熔片的熔劑有四硼酸鋰(Li2B4O7)、四硼酸鈉(Na2B4O7)、偏硼酸鋰(LiBO2),還有四硼酸鋰和偏硼酸鋰不同比例的混合物,幾種熔劑性質見表1。

表1 常用熔劑性質

其中四硼酸鈉制成的熔片易吸潮、不易保存,偏硼酸鋰不易制出均勻的熔片,四硼酸鋰適用于堿性試樣,因此這3種熔劑單獨使用均不適用于焙燒鉬精礦樣品。四硼酸鋰+偏硼酸鋰(67∶33)混合熔劑偏堿性,具有流動性好、熔點低、便于澆鑄等優點,應用廣泛,理論上適用于偏酸性樣品焙燒鉬精礦熔片的制作,因此我們將它作為本次試驗的首選熔劑。

試驗熔劑與樣品稀釋比例分別為40∶1、30∶1、20∶1、15∶1、10∶1時,對焙燒鉬精礦樣品進行熔片試驗發現:稀釋比從40∶1變化到15∶1,熔片外觀均勻透明;稀釋比小于15∶1,熔融的樣品流動性變差,熔片有可能出現透明度欠佳或出現氣泡的情況,因此綜合考慮選擇熔劑與樣品稀釋比為20∶1。

2.1.3 脫模劑

熔融的玻璃體有粘附坩堝和模具的現象,對坩堝的粘附情況更為嚴重一些,加入脫模劑可以有效地解決這一問題,同時脫模劑可以降低熔融物的熔點,調節熔融體的表面張力,使熔片表面更光潔。常用的脫模劑有溴化物(溴化鉀、溴化鋰、溴化銨)及碘化物(碘化鉀、碘化銨),脫模劑加入量多少不僅影響脫膜效果,熔片中殘余的溴也會影響元素的測定。本次試驗選擇溴化鋰作為脫模劑,據試驗結果:熔片時加入3~6滴30%的溴化鋰脫模劑,鉑金坩堝粘附現象明顯;加入7~10滴脫模劑,坩堝基本無粘附,熔片脫膜效果也好。另外隨著脫模劑加入量的增加,殘余的溴影響鉬的測定,使鉬X熒光測定Kcps值降低,綜合考慮我們選擇脫模劑加入量為30%溴化鋰8滴。

2.1.4 熔樣溫度與熔樣時間(指動態熔樣時間)

熔樣溫度與熔樣時間對熔片的成形以及鉬的升華都有影響,熔樣溫度太低、時間太短,樣品熔融效果差,樣品熔片易結晶,不均勻且容易碎裂;熔樣溫度太高、時間長,會影響鉑金坩堝的穩定性,還容易造成鉬的升華影響測定結果,因此選擇合適的熔樣溫度和時間對熔片效果至關重要。我們將熔樣溫度從950 ℃變化到1 100 ℃,熔樣時間從6 min變化到16 min進行試驗,焙燒鉬精礦的熔片效果為:熔樣溫度1 020~1 050 ℃之間,時間在12 min,熔片外觀符合要求,鉬的X熒光測定Kcps值最高。綜合考慮,將熔樣溫度確定為1 020 ℃,時間12 min。

2.2 校準曲線

用上面確定的熔片制作方法將標準樣品系列制作成合格的熔片,將熔片放入X熒光測樣室,輸入標準樣品信息及分析元素Mo、Pb、Cu,編輯測量通道,研究并選擇每個通道的分析譜線、晶體、狹縫、探測器、過濾片、電流電壓等,檢查分析角度,確定背景,計算峰和背景的測量時間,檢查PHD,檢查每個通道的脈沖高度分布和脈沖處理條件。

測量標準樣品,擬合校準曲線,計算每個通道校準曲線的準確度校正系數、線性相關系斜率和截距,結果見表2。

表2 分析程序校準曲線計算結果

從表2校準曲線的準確度校正系數和線性相關系數兩方面考慮,Mo優于Mo1道;Pb1優于Pb2道,Pb2優于Pb道,但Pb1道受鉬元素干擾太大。綜合考慮我們選擇Mo 、Pb2、Cu分析通道校準曲線為本分析方法研究的校準曲線。

2.4 儀器校正

為了避免隨著時間的流逝,X射線熒光儀的信號出現衰減,或由于儀器維護、更換P10氣體、更換硬件等對測量結果造成的影響,我們為新建立的分析程序“MoO3-Bead”建立了漂移校正程序,發現漂移及時校正,保證了儀器的穩定性。

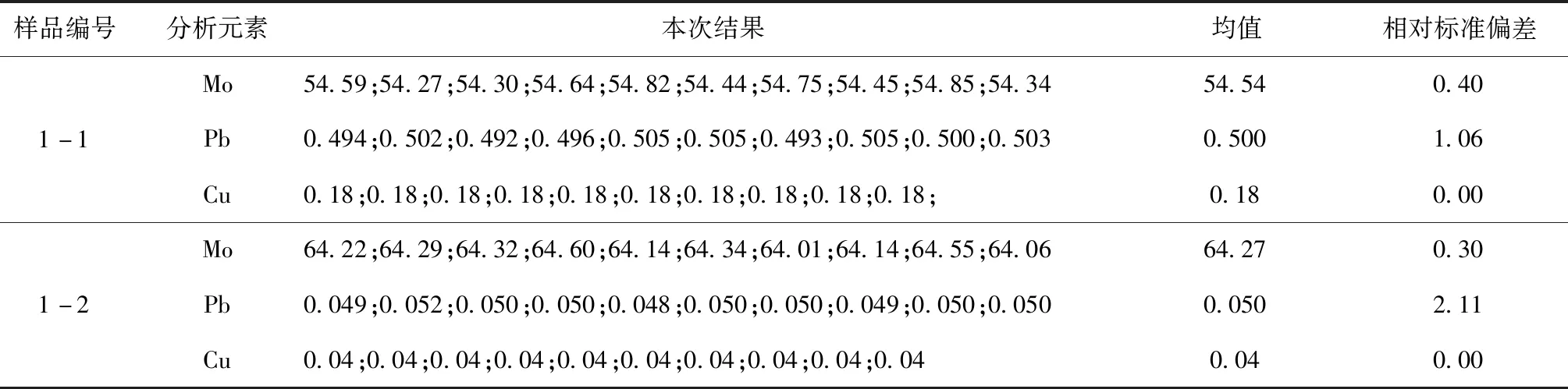

3 樣品分析

用熔片-X射線熒光光譜法實驗方法對焙燒鉬精礦中鉬、鉛和銅進行測定,測定結果同化學法定值結果進行比較,計算分析誤差和相對標準偏差,驗證分析方法精密度和準確度,結果見表3、表4。

表3 分析方法準確度試驗結果 %

表4 分析方法精密度試驗結果 %

從表3、表4試驗結果可以看出:對于鉬含量在50~60%之間的樣品,鉬測定結果同化學法相比分析誤差小于0.50%,相對標準偏差小于0.40%;對于鉛含量小于0.500%的樣品,鉛元素的測定結果同化學法相比分析誤差小于0.012%,相對標準偏差小于2.5%;焙燒鉬精礦中銅的含量比較穩定,本方法對銅的測定結果也很穩定,分析誤差和相對標準偏差很低。熔片—X熒光光譜法測定焙燒鉬精礦中的鉬、鉛和銅分析方法的準確度和精密度符合檢測要求,可應用于日常生產檢驗。

4 結 論

(1)確定了焙燒鉬精礦熔片制作方法:用四硼酸鋰—偏硼酸鋰(67∶33)混合熔劑為焙燒鉬精礦熔片專用熔劑;熔劑與樣品稀釋比為20∶1;脫模劑為30%溴化鋰,用量8滴;熔樣溫度1 020 ℃;熔樣時間12 min。

(2)確定了X熒光儀合適的工作參數和分析通道,制作系列標準樣品并建立工作曲線和漂移校正。

(3)建立的“熔片—X熒光光譜法測定焙燒鉬精礦中鉬、鉛和銅”分析方法的準確度和精密度符合檢測要求,可應用于日常生產檢測。