TDI/BPO改性PBS的力學性能研究

宗蒙

(榆林康耐雅新材料技術有限公司, 陜西 榆林 718100)

普通PBS突出的缺點是熔點太低,應用受到限制。研究發現,脂肪族聚酯熔點低,力學性能差,難以滿足實際應用中對材料性能多方面的要求;芳香族聚酯熱性能穩定,力學性能優良,便于加工,自從工業化以來,已經發展成為一類用途廣泛的聚酯,但其熔點高,生物降解性差,不能單獨作為降解材料使用[1]。因此,對PBS進行共聚改性,使其共聚組分中含有脂肪族組分和芳香族組分,從而將脂肪族聚酯和芳香族聚酯各自的優點完美的結合起來。

在熱成型過程中,對于PBS這種熔體強度很低的聚合物,成型過程只能在很窄的溫度范圍內進行,如果溫度太低,材料雖軟化但沒有完全熔融;如果溫度過高,熔體狀態不穩定,在重力作用下將發生融垂現象,不能實現注流延、吹塑等生產工藝。為了改進現有PBS產品熔體強度低的缺點,通過擴鏈,交聯等方法對PBS的熔體強度

進行改善,研究以上改性方法的最佳工藝條件,從而拓寬PBS應用范圍,實現對PBS材料各方面性能的優化[2~5]。

隨著人們消費水平的提高,汽車不僅僅為代步工具,也是一個舒適的可移動空間。汽車內飾材料及制品的綠色化、環保性、安全性已成為該行業發展的考核指標,汽車內飾塑料制件合理選取成為影響車內飾重要環保指數。 PBS由于具有較好的生物可降解性以及良好的加工性,已經成為汽車內飾材料的首選。但因為PBS本身的力學性能的較差以及耐熱性較差,所以對改性研究,增強其相應的性能缺陷,促進PBS材料在汽車行業中廣泛應用,有著不錯的市場前景。

對PBS在擠出塑化及加工成型過程中進行擴鏈或交聯,可以突破在縮聚過程中提高PBS分子量的局限,并改善其他加工改性技術的不足,具有良好的應用前景。本課題研究的完成,將探索出一種新型的PBS改性技術,能低成本高效率地實現PBS的工業化應用,使得PBS能適于流延、吹塑等工藝成型手段。這將拓展PBS材料的應用領域,對解決目前“白色污染”等環境問題起到較大的作用。

(1)選擇甲苯2,4-二異氰酸酯(TDI)為擴鏈劑,對PBS進行擴鏈處理,研究擴鏈劑用量對改性體系特性黏數、加工及流變性能、結晶及熱性能、力學性能的影響。

(2)選擇過氧化苯甲酰(BPO)為交聯劑,對PBS進行微交聯處理,研究交聯劑用量對改性體系交聯度、加工及流變性能、結晶及熱性能、力學性能的影響。

1 實驗部分

1.1 實驗設備

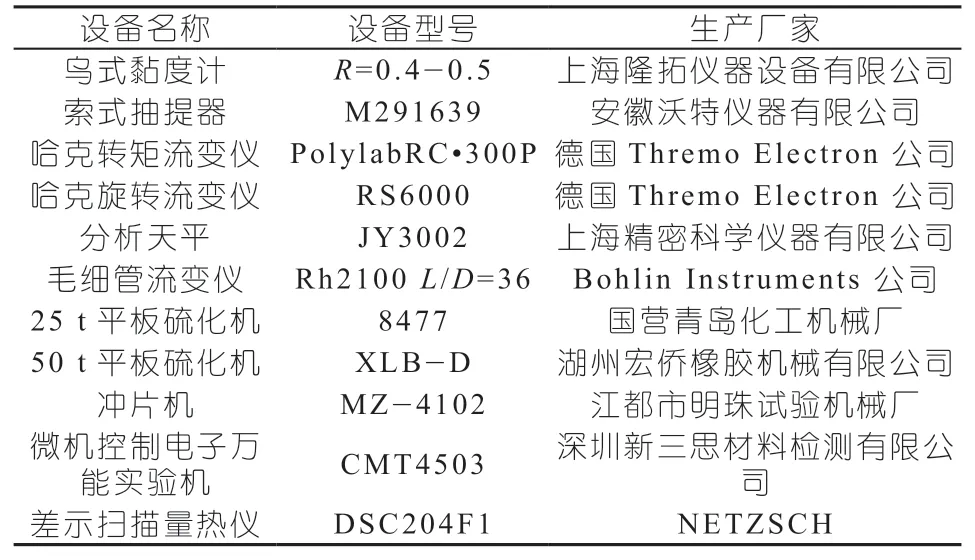

主要實驗儀器見表1。

表1 實驗儀器一覽表

1.2 實驗試劑

主要實驗試劑見表2。

表2 實驗試劑一覽表

1.3 PBS改性材料的制備

1.3.1 擴鏈改性材料的制備

實驗所用的擴鏈劑為甲苯2,4-二異氰酸酯(TDI)。準確稱量干燥的PBS樹脂55 g,加入到哈克轉矩流變儀的密煉室中,迅速擠壓料桿,約3 min后樹脂熔融,稱取一定量的TDI,滴加到熔融體系中,反應10 min后取出樣品。實驗設定轉子轉速為30 r/ min,實驗溫度為125 ℃。

1.3.2 交聯改性材料的制備

實驗所用的交聯劑為過氧化苯甲酰(BPO),且用量較少,為了使BPO能與PBS樹脂充分接觸并反應,先將BPO溶于少量丙酮中,待準確稱量55 g干燥的PBS樹脂且在哈克密煉室完全熔融后,向體系中加入溶于丙酮的BPO,反應25 min后取出樣品。實驗設定轉子轉速為30 r/min,實驗溫度為125 ℃。

2 實驗結果與討論

2.1 PBS擴鏈反應方程

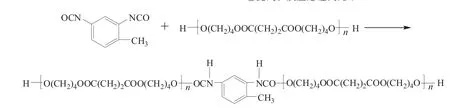

由于TDI含有兩個高度不飽和的異氰酸酯基-NCO,具有很高的反應活性,與PBS分子鏈端的羥基很容易發生擴鏈反應,生成氨酯基,使分子量顯著提高。反應方程式如下:

2.2 TDI用量對體系特性黏數的影響

圖1為TDI用量對改性PBS材料特性黏度數[η]的影響曲線。從圖中可以看出,純PBS的特性黏數比較低,TDI加入量較少時,特性黏數沒有發生太大的變化,隨著TDI用量的增加,體系的特性黏數[η]呈現出逐漸增大的趨勢。

擴鏈反應后,PBS的分子鏈變長,并且引入了空間位阻較大的苯環結構,分子鏈之間的相互作用增加,從而使得體系的特性黏度增大[6]。由Mark-Houwink方程可知,當K和α值為常數時,聚合物的分子量與特性黏度呈正相關關系。因此,改性PBS體系的分子量也會呈現出逐漸增大的趨勢。從而得出結論,擴鏈劑TDI的加入確實起到了增加PBS分子量的目的。

圖1 TDI用量對改性PBS材料特性黏度數[η]的影響曲線

2.3 TDI用量對體系加工及流變性能的影響

2.3.1 TDI用量對體系加工性能的影響

圖2為TDI用量對改性PBS材料平衡扭矩的影響曲線。從圖中可以看出,純PBS平衡扭矩很低,這是因為PBS作為一種脂肪族聚酯,分子量較低,分子鏈短,分子鏈纏結程度較小,熔體強度和熔體黏度特別低。加入TDI后,改性PBS在HAAKE流變儀的熔融混煉過程中,達到平衡時的扭矩開始提高,當加入2.0%(質量分數)時,平衡扭矩由純PBS的1.1 N.m提高到1.7 N.m,之后隨著TDI含量的繼續增加,其平衡扭矩維持在1.7 N.m幾乎不變,與純PBS相比,提高了約55%。由于加工過程中的平衡扭矩與熔體黏度有關,熔體黏度越大,平衡扭矩越高,因此根據TDI對PBS的擴鏈機理,平衡扭矩的提高可以歸因于擴鏈后PBS的分子鏈變長,分子間作用力增強,分子鏈間發生相互纏結;其次擴鏈后引入了空間位阻較大的苯環結構,使分子鏈的柔順性降低,且剛性基團的加入使分子鏈運動更加困難,因此需要更大的作用力才可以使材料發生熔融流動,即表現為平衡扭矩的提高[7]。

圖2 TDI用量對改性PBS材料平衡扭矩的影響曲線

2.3.2 TDI用量對體系流變性能的影響

圖3為不同TDI用量改性PBS材料的剪切黏度-剪切速率曲線,從圖中可以看出,不論是純PBS還是擴鏈改性后的PBS的剪切黏度都隨著剪切速率的增加而下降,表明熔體符合假塑性流體的規律,呈現切力變稀的特征。從圖中還可以看出,純PBS的表觀黏度較低,添加TDI從0.5~2.5后,材料的表觀黏度都較純PBS有所增加,在同一剪切速率下,剪切黏度隨TDI用量的增加而逐漸增加。這就進一步表明,通過擴鏈改性,PBS的分子鏈變長,引入了空間位阻較大的苯環結構,分子鏈之間相互作用增大,從而增加了熔體流動時的阻力,使得材料的剪切黏度增大[9]。

圖3 不同TDI用量改性PBS材料的剪切黏度-剪切速率曲線

2.3.3 TDI用量對體系動態流變性能的影響

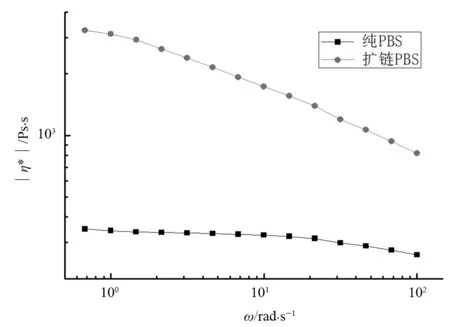

圖4 純PBS和擴鏈PBS的G"及|η*|隨ω的變化曲線

從復數黏度圖上可以看出,擴鏈PBS的復數黏度比純PBS大。一方面是由于擴鏈反應后分子鏈之間的纏結作用比純PBS增強,使得復數黏度增大;另一方面是由于擴鏈后PBS的分子量提高,且分子量分布變寬,因而使不同長度的分子鏈對頻率的響應不同,黏度變化較大[10]。同時,隨著分子量的增加,切力變稀的特性更明顯。

2.4 TDI用量對體系結晶及熱性能的影響

DSC的升溫曲線可以表征PBS的熔融特性。圖5為純PBS的熔融曲線,從圖中的升溫曲線上可以看出,在接近PBS熔點附近,出現了放熱峰,說明出現了重結晶現象或者是PBS在熔融過程中出現了晶型轉化[11]。盡管PBS有α和β兩種晶型,α晶型會出現在靜止的熔體結晶過程中;但是,β晶型只是在材料受到應力作用的情況下出現,并且在應力消失后下才會出現向α晶型的轉變[12]。在DSC測試中,只可能存在一種晶型,即α晶型。

圖5 純PBS的熔融曲線

所以該實驗中的放熱峰是由于出現重結晶現象所引發的。出現這一現象的原因可能是,在第一次降溫結晶的過程中,PBS中存在的部分區域不能有效的形成晶核,從而影響了這些區域的結晶行為,產生部分非晶鏈段。當對結晶后的PBS進行升溫處理時,由于在熔點以下,完善結晶的晶區還沒有熔融,這些晶區可以作為使那些沒有結晶的鏈段結晶的引發點,即晶核[13],從而在熔點附近的溫度條件下,通過異相成核的方式,形成結晶,在DSC曲線上就表現為出現了小的放熱峰。

圖6為純PBS與擴鏈PBS的熔融曲線,從圖中可以看出,其升溫曲線上都有兩個峰,這是在熔融過程中產生再結晶-熔融現象造成的。隨著TDI用量的增加,升溫曲線上的結晶峰減弱,這可能是由于TDI的加入,在一定程度起到了成核劑的作用,使降溫過程中的結晶完善,當二次升溫時,重結晶的部分減少。

圖6 純PBS和擴鏈PBS的熔融曲線

分子量的增加和異氰酸酯中苯環的加入,破壞了分子鏈的規整性和柔順性,使鏈段運動更困難,在重結晶過程中,需要更高的溫度才可以使鏈段獲得足夠的能量去規整堆砌,形成結晶[14],從DSC曲線上可以看出重結晶的結晶溫度升高。

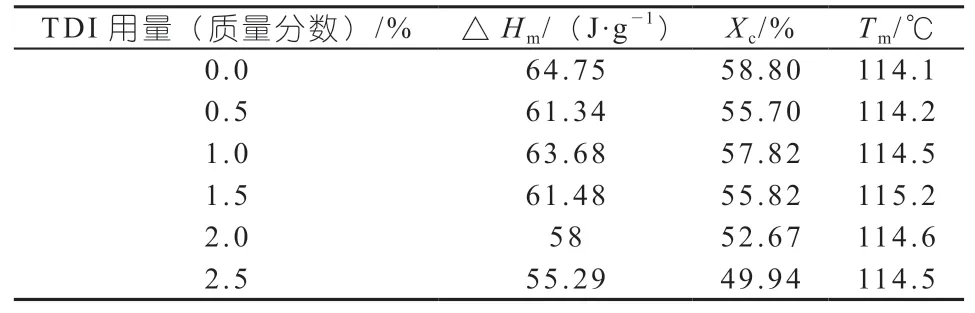

另外,由表3可以看出,擴鏈后的PBS的結晶度較未擴鏈的PBS的結晶度(Xc)降低,熔點(Tm)升高。一方面,隨著分子量的增加,在相同結晶條件下,熔體的黏度增大,鏈段的運動能力降低,限制了鏈段向晶核的擴散和排列,PBS的結晶速度慢,結晶度相對降低[15]。另一方面,在擴鏈反應中,TDI不僅會與PBS的端羥基進行反應,而且也會與反應過程中生成的氨酯基發生反應,形成支化結構[16]。由于支化結構的產生破壞了分子鏈的規整性,因此結晶度降低。熔點隨著TDI的加入有一定程度的升高,這與分子量的增大,剛性苯環基團的加入有關。

表3 純PBS和擴鏈PBS熔融和結晶性能

2.5 TDI用量對體系力學性能的影響

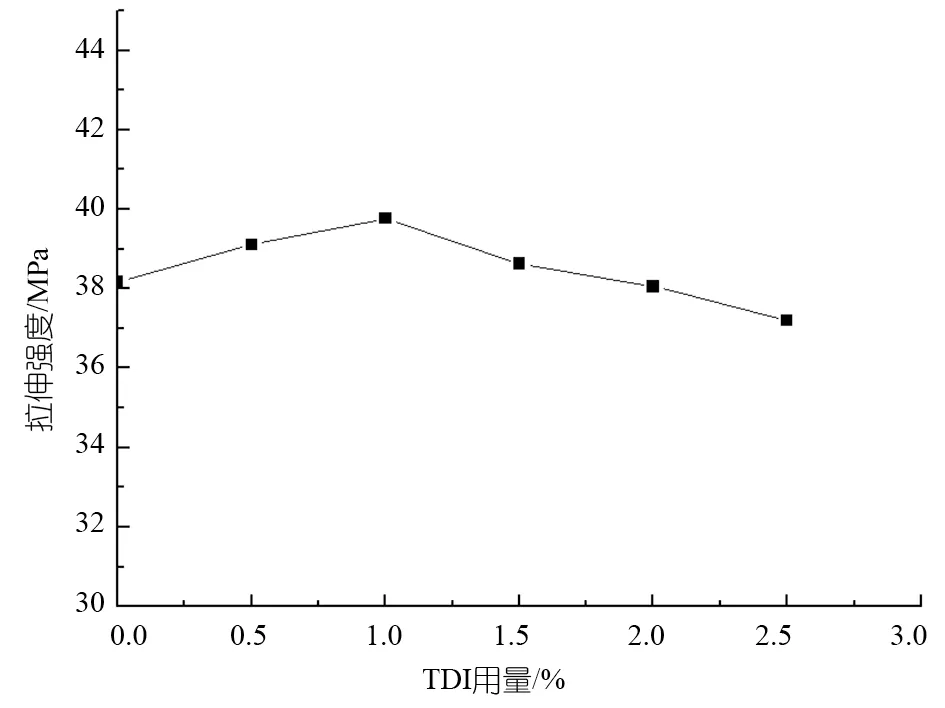

圖7為TDI用量對改性PBS材料力學性能的影響曲線。從圖中可以看出,加入擴鏈劑前后,拉伸強度變化不大。但也呈現出先增大后減小的趨勢,純PBS的拉伸強度為38.16 MPa,當TDI加入量為1.0%(質量分數)時,拉伸強度最大,為39.76 MPa,當TDI加入量為2.5%(質量分數)時,拉伸強度最小,為37.20 MPa。

圖7 TDI用量對改性PBS材料力學性能的影響曲線

拉伸強度先升高,是因為向純PBS中加入擴鏈劑TDI后,根據擴鏈反應機理,TDI能夠與PBS分子鏈兩端的羥基發生偶聯反應,使分子鏈增長,分子量增加,分子之間的作用力增大,與純PBS相比,材料受到拉伸作用而發生斷裂時,就需要更大的外界拉力作用[17];其次又降低,是因為隨著擴鏈劑TDI的繼續加入,分子鏈上的端羥基和TDI不斷反應,直至反應完全,這樣TDI便會與生成的氨酯基發生反應,產生支化,導致結晶度下降,這與DSC分析的結果一致,最終使得拉伸強度有所下降。

2.6 PBS交聯反應方程

過氧化物引發聚合物發生交聯反應按自由基型反應進行。有機過氧化物如過氧化苯甲酰(BPO)在熱的作用下,分解產生活性自由基;產生的自由基會進攻PBS主鏈—CH2—上的氫原子,并且奪取氫原子,使PBS分子鏈生成帶有活性點的長鏈;這些帶有活性點的聚合物長鏈之間發生偶合作用,由于PBS主鏈上—CH2—數量較多,鏈與鏈就會形成網絡結構,進而拓展到三維方向,形成網狀聚合物[18]。具體的反應機理如下:

(1)過氧化物的分解反應:

(2)引發主鏈產生自由基的反應:

(3)大分子長鏈的交聯反應:

2.7 BPO用量對體系交聯度的影響

圖8為BPO用量對改性PBS材料交聯度的影響曲線。根據過氧化物引發PBS發生交聯反應的機理,當PBS發生交聯反應后,在體系中就會生成不融不溶的網絡結構,因此當交聯改性后的體系溶于氯仿時,就會出現凝膠。從圖中可以看出,當加入BPO后,材料的交聯度開始上升,并且隨BPO用量的增加而增大。BPO用量較少時,交聯度上升平緩;當BPO用量由0.15%增加到0.30%時,交聯度迅速上升。這是由于當加入BPO的量較少時,其濃度較低,在熱的作用下產生的活性自由基數量較少,不能有效地引發PBS產生自由基,導致PBS不能進行有效地交聯,因而交聯度增大比較平緩;隨著BPO用量的增加,體系中能夠產生大量的活性自由基,可以有效地引發PBS產生自由基,從而使PBS能夠進行有效地進行交聯,因而交聯度迅速增大。

圖8 BPO用量對改性PBS材料交聯度的影響曲線

2.8 BPO用量對體系加工及流變性能的影響

2.8.1 BPO用量對體系加工性能的影響

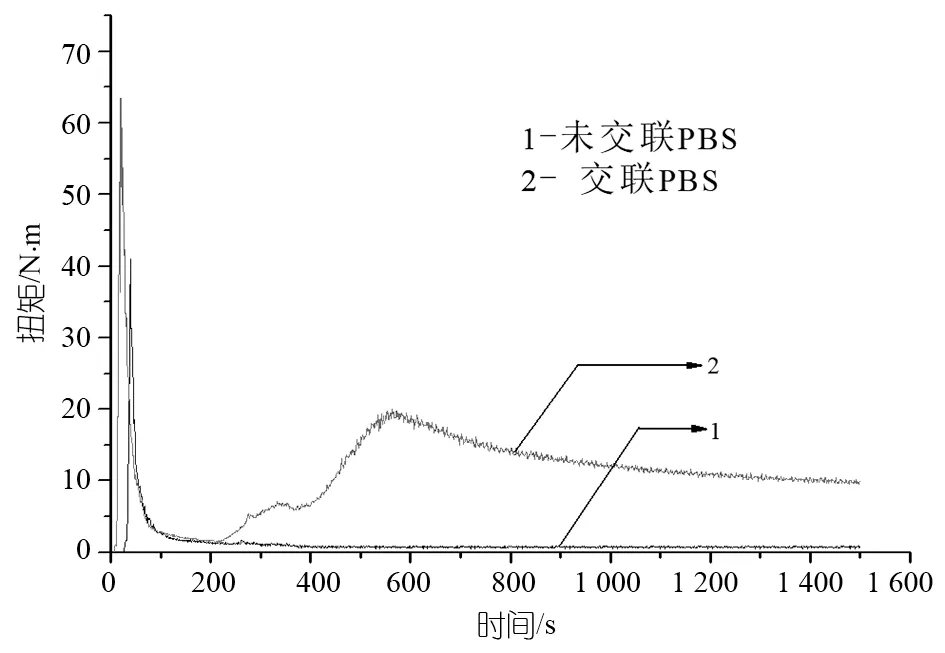

圖9為BPO加入前后改性PBS材料扭矩的變化曲線。純PBS作為一種脂肪族聚酯,由于其分子鏈中長支鏈較少,熔體強度和熔體黏度特別低,從而導致平衡扭矩很低。向熔融的PBS體系中加入交聯劑后,扭矩開始上升,并且上升的幅度較大,當體系的扭矩趨于平衡時,也能保持相當大的數值。由此可得,加入BPO后,交聯反應確實發生。

圖10為BPO用量對改性PBS材料扭矩的影響曲線。從圖中可以看出,隨著BPO用量的增加,改性PBS材料的平衡扭矩逐步增大。這是由于隨著BPO用量的增加,BPO分解產生的活性自由基濃度增加,使參加交聯反應的PBS分子鏈增多,熔融體系中的三維網狀結構也隨之增多,大分子鏈之間的相對滑移更加困難,從而導致高分子鏈之間的作用力增大。因此隨著三維網狀結構的增多,當加工過程中熔體受到剪切力的剪切作用時,要想使高分子鏈按照剪切流動的方向流動,則消耗的力就會逐漸增大,從而導致平衡扭矩增大[19]。此外,從圖中還可以看出,當BPO的加入量從0.20%增加到0.25%時,熔體產生了不穩定流動現象,且用量繼續增加,不穩定流動現象更明顯。

圖9 BPO加入前后改性PBS材料扭矩的變化曲線

圖10 BPO用量對改性PBS材料扭矩的影響曲線

2.8.2 BPO用量對體系流變性能的影響

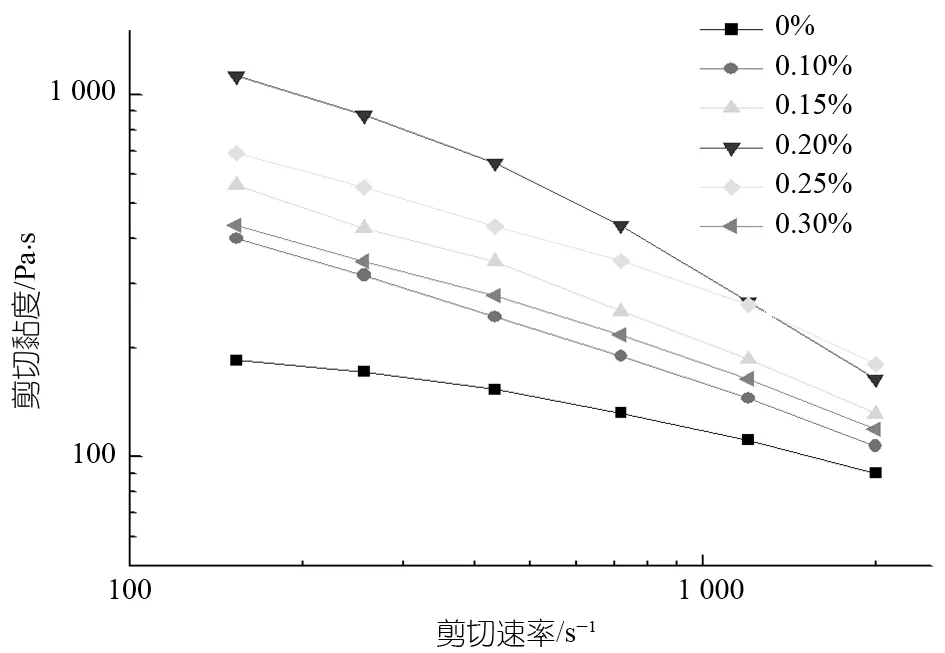

圖11為不同BPO用量改性PBS材料的剪切黏度-剪切速率曲線,從圖中可以看出,加入BPO的PBS,其剪切黏度都遠大于純PBS,并且隨著BPO含量的增加,在同一剪切速率下,剪切黏度隨BPO含量的增加出現先增加后降低的變化規律:在BPO用量為0.20%時,剪切黏度達到最大;隨后BPO用量為0.30%時,剪切黏度降低,并介于加入BPO為0.10%和0.15%的改性PBS材料之間。

圖11 不同BPO用量改性PBS材料的剪切黏度-剪切速率曲線

這是由于隨著BPO用量的增加,BPO分解產生的活性自由基濃度增加,使參加交聯反應的PBS分子鏈增多,熔融體系中的三維網狀結構也隨之增多,大分子鏈因交聯點的限制,解纏結變得困難,導致使高分子鏈發生解纏結需要的作用力增大,則表現為剪切黏度的增大。但繼續增加BPO用量,剪切黏度開始下降,這是由于熔體發生了不穩定流動,當剪切速率一定的時候,穩定流動的熔體能夠均勻地受到剪切,而不穩定流動的熔體,其網狀結構在受到剪切作用的過程中容易發生較大的形變,導致網狀交聯結構難以保持[20]。與從圖11中得出的當BPO的加入量從0.20%增加到0.25%時,熔體產生不穩定流動現象這一結論相一致。其次,與擴鏈改性相同,所有試樣的剪切黏度也都隨著剪切速率的增加而下降,表明熔體符合假塑性流體的規律,呈現切力變稀的特征。

2.8.3 BPO用量對體系動態流變性能的影響

從圖12中可以看出,純PBS的復數黏度較低,且隨ω的增加幾乎不發生變化,而交聯反應的發生使體系的復數黏度大幅度提高,且隨著交聯度的增大,復數黏度也逐漸增大。這是因為,純PBS的分子鏈之間同時存在著化學纏結和物理纏結,但化學纏結程度小,主要以物理纏結為主,分子之間的相互作用力主要是范德華力,因而其復數黏度低;而交聯反應使化學纏結的程度提高,分子之間主要以化學鍵連接,使其相互作用力增強,因而復數黏度較純PBS增大[21]。且BPO用量越多,交聯網絡越多,從而纏結程度越高,最終導致復數黏度越大。

圖12 純PBS和交聯PBS的G"及|η*|隨ω的變化曲線

2.9 BPO用量對體系結晶及熱性能的影響

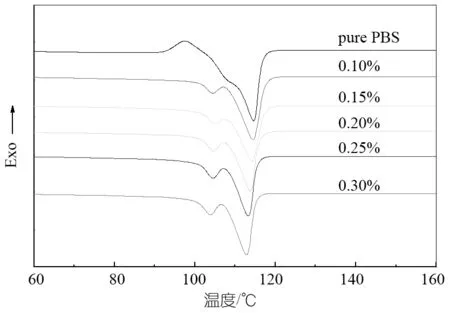

圖13為純PBS與交聯PBS的結晶曲線,從圖中可以看出,交聯PBS體系的結晶溫度均大于純PBS,且隨著交聯程度的增大,結晶溫度稍有提高。這是因為在交聯體系中,交聯網絡不能受熱熔融,對未交聯區域冷結晶起到了異相成核的作用,所以在相對比較高的溫度下,才會發生誘導結晶[22]。而未經交聯的PBS,純度較高,異相成核的幾率較小,發生均相成核的速率較慢,所以必須在較低的過冷溫度下,才能結晶。

圖13 純PBS與交聯PBS的結晶曲線

圖14為純PBS與交聯PBS的熔融曲線,在交聯PBS的熔融曲線上并沒有觀察到像純PBS熔融曲線上出現的結晶峰,說明交聯后的PBS在降溫結晶的過程中,沒有結晶的鏈段數量很少,可能形成了尺寸較小的結晶區域。另一方面,交聯后的PBS中的交聯部分可以引發異相結晶,從而使原來不能有效形成結晶的區域在這部分的誘導下發生結晶[23]。因此在熔融曲線上沒有出現結晶峰。通過曲線可以看出,在熔點附近,出現了兩個熔融峰,呈現出典型的多重熔融行為。出現多重熔融行為的原因也可以歸結為熔融-再結晶模型。

圖14 純PBS與交聯PBS的熔融曲線

從表4中可以看出,隨著交聯劑用量的提高,交聯PBS體系的結晶度和熔點均有所降低。這是由于反應生成的交聯點的存在會破壞分子鏈的規整性,使熔體在冷卻過程中阻礙分子鏈的遷移和排列,從而,這樣使PBS熔體在冷卻過程中,其鏈段的規整排列受到很大的束縛,導致PBS的結晶受到了限制[24]。因此隨著交聯程度的增加,交聯點的數量增加,對于結晶的束縛能力增強,導致PBS的結晶更加不完善,結晶度下降,熔點降低。

表4 純PBS和交聯PBS的熔融和結晶性能

2.10 BPO用量對體系力學性能的影響

圖15為BPO用量對改性PBS材料力學性能的影響曲線。從圖中可以看出,隨著BPO用量的增加,拉伸強度變化不大,但呈現出先增大后減小的趨勢。當BPO用量小于0.10%時,化學交聯點的存在并沒有影響結晶相引起的應變硬化行為,并且在拉伸過程中可以承受更大的外力,因而在宏觀上表現出拉伸強度的增大;但當BPO用量大與0.10%時,會與PBS發生過度交聯,交聯點的存在阻礙了在外力作用下分子鏈的取向,削弱了結晶相的應變硬化行為,導致在較小的外力作用下發生斷裂[25],這樣使得交聯樣品的拉伸強度隨交聯程度的增加反而減小。

圖15 BPO用量對改性PBS材料力學性能的影響曲線

3 結論

本論文包括兩個部分:PBS擴鏈改性研究和PBS交聯改性研究。

3.1 PBS擴鏈改性研究

(1)采用烏式黏度計測定擴鏈體系的特性黏數,得出特性黏數隨TDI用量的增加而增大,從而分子量也逐漸增大。

(2)從哈克轉矩流變儀的扭矩隨時間的變化曲線上觀察純PBS和擴鏈PBS的平衡扭矩,可以看出后者的加工性能得到改善。

采用毛細管流變儀得到純PBS和擴鏈PBS的剪切黏度隨剪切速率的變化曲線,可以看出兩者均呈現假塑性流體的特征,且隨TDI用量的增加,擴鏈PBS的剪切黏度逐漸增大,因而PBS的熔體強度也增大。

采用哈克轉矩流變儀測定純PBS及擴鏈PBS的動態流變性能,分析G"及復數黏度隨ω的變化曲線,可得擴鏈后體系的黏度增大。

(3)對純PBS與擴鏈PBS進行DSC測試,觀察熔融曲線得出,擴鏈PBS的熔點較純PBS有所提高;且隨著TDI用量的增加,擴鏈PBS的結晶度有所降低。

(4)對擴鏈PBS進行拉伸測試,得出拉伸強度隨TDI用量的增加變化不大,當TDI用量為1.0%時,拉伸強度最大。

3.2 PBS交聯改性研究

(1)對純PBS和交聯PBS進行交聯度的測定,證明BPO的加入的確使體系產生了交聯網絡結構,且隨著BPO用量的增加,交聯度逐漸增大。

(2)采用哈克轉矩流變儀得出的轉矩隨時間的變化曲線,觀察純PBS和交聯PBS的平衡轉矩,可知交聯有利于改善PBS的加工性能,與擴鏈改性比較,提高的幅度更大。

采用毛細管流變儀得出純PBS和交聯PBS的剪切黏度隨剪切速率的變化曲線,表明交聯反應并沒有改變PBS假塑性流體的特性。在相同的剪切速率下,隨著BPO用量的增加,交聯PBS的剪切黏度先增大后減小。

采用哈克旋轉流變儀測定純PBS及交聯PBS的動態流變性能,分析G"及復數黏度隨ω的變化曲線,與擴鏈反應相比,交聯后體系黏度增加的更明顯,且隨著交聯度的增大,黏度逐漸增大。

(3)對純PBS與交聯PBS進行DSC測試,得出交聯反應使得體系的結晶溫度升高;但隨著交聯度的增大,體系的結晶度,熔點均降低。

(4)對交聯PBS進行拉伸測試,觀察拉伸強度隨BPO用量的變化曲線,可得拉伸強度隨BPO用量的增加呈現出先增大后減小的趨勢。