成品輸送封箱膠帶檢測方式與應用

王德琳

(湯臣倍健股份有限公司,廣東 珠海 519040)

1 概述

所謂的自動化,包括機械化、電氣化和自動控制相結合的結果,處理離散工件。在早期的機械制造自動化中它是采用機械或電氣部件的單機自動化或是簡單的自動生產線。到20 世紀中期,由于電子計算機的廣泛應用后,出現了先進的數控機床、機器人以及自動化倉庫等等。研制出適應多品種、小批量生產柔性制造系統。以柔性制造系統為基礎的自動化生產車間,加上信息管理系統、生產管理系統自動化,以及采用計算機集成系統(CIMS)的工廠自動化車間。

到21 世紀以后,近幾年來,機械自動化檢測、產品分類、對規格生產、包裝、彩印,已經廣泛應用于工廠。提高工業效率、減少公司成本,為中國現代化工業的發展做出了巨大貢獻成品輸送是目前物流分揀的一種,有手動分揀系統,半自動分揀系統和全自動分揀系統,全自動分揀系統是將所有需要分揀的產品通過一個或多個輸送帶將產品輸送到指定位置進行分揀,通過紙箱上的條碼信息將產品分道各個需要碼垛生產線上,通過分道及每個紙箱上的條碼信進行碼垛綁定,最后通過ABB 機械手進行碼垛裝車等。

2 改造前成品輸送方式

成品輸送分揀系統主要分為四個大區域:(1)蜘蛛網式生產線;(2)匯流數據分析裝箱條碼識別區;(3)產品分道數據采集區;(4)分道產品碼垛區。

從生產線裝箱封箱到最后成品進行碼垛可以分為七個階段:包裝好的成品通過自動封箱機將紙箱上下口進行膠帶封口,通過各支線的滾筒輸送帶輸送到合流滾筒輸送帶,產品合流后通過螺旋機將產品輸送到下一層進行分裝,當產品通過螺旋機出口時紙箱噴碼面通過數據采集器采集產品是否合格產品,如果產品合格將流入下一個分揀掃描數據采集器,如果不合格產品流入異常區進行二次數據采集,當產品數據合格后通過分道器時用伺服分道轉向機構分到對應碼垛區,當產品進入分道碼垛區后,通過數據采集器進行卡板與產品進行數據綁定關聯,確保每板數據和數量準確,合格產品通過ABB 機械手將產品碼垛到卡板上,不通過產品通過ABB 機械手將產品抓入回流系統進行二次分揀。

2.1 改造前狀況

在改造前紙箱通過分道轉向機構將產品分揀到各指定分揀區域,通過滾筒輸送帶輸送到數據采集器進行卡板與產品進行數據綁定關聯的皮帶式輸送帶上,大箱數據采集器通過產品上的信息進行信息識別,合格產品通過ABB 機械手將產品碼垛到卡板上,不通過產品通過ABB 機械手將產品抓入回流系統進行二次分揀因為該設備是多品種切換導,同時在生產過程中還有因為底部膠帶在前面分道蜘蛛網或合流滾筒輸送帶上時將膠帶卷掉,底部膠帶未粘黏好導致在ABB 機械手抓箱碼垛時產品未封口造成產品掉落,因底部無封口檢測ABB 機械手碼垛時紙箱往下碼垛因紙箱是敞開的放箱,因此造成高度不一致導致下方已碼垛好產品被未封口的紙箱擠壓變形或損壞。

因底部無膠帶每天都會出現幾十個或者上百個底部膠帶未封口紙箱造成產品脫落形變現象。需要花費大量的人員去碼垛區返工嚴重影響生產進度。導致每個班次11 小時生產量產品紙箱浪費超過50-60 箱,內部產品破損或變形超個300-400 盒。

2.2 碼垛時因底部未封口產品掉落圖(圖1)

3 膠帶檢測改造后

3.1 改造方案選型

圖1

在成品輸送系統中為了避免紙箱在輸送過程中封箱膠帶被滾筒卷掉底部膠帶,在分道碼垛區域加裝兩個電眼進行膠帶檢測:(1)在滾筒輸送帶下方加裝物料傳感器檢測是否有產品進入檢測區(型號:倍加福ML100-8-H-350-RT/95//103(216895)。(2)同時在滾筒輸送帶下方加裝物料光澤傳感器檢測底部紙箱是否有膠帶(型號:基恩士CZ-H72),當產品檢測進入檢測區域后膠帶檢測傳感器確認紙箱底部是否有膠帶,當底部無膠帶時停止掃描輸送帶避免紙箱流入機械手抓箱區域,同時報警燈進行報警提醒操作人員處理,如有膠帶產品自動流入下一工序繼續碼垛。因產品規格多無法安裝多個檢測電眼,在檢測區域加裝一個靠邊滾筒,每次產品過來紙箱都是靠邊行走,在更換規格時員工只需將電眼移到膠帶下方即可完成檢測。

3.2 改造后倒瓶流程示意圖(圖2)

圖2

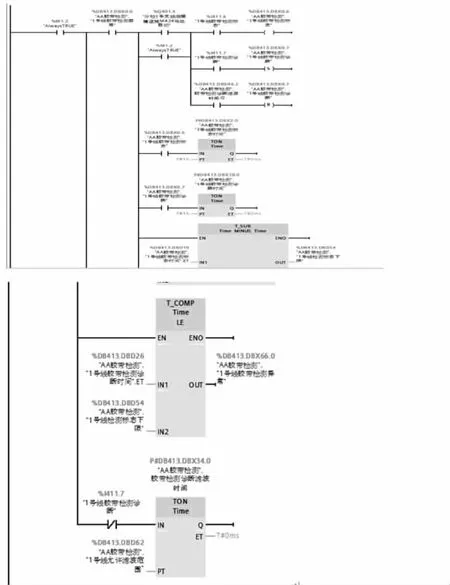

3.3 增加膠帶檢測程序(圖3)

4 結論

改造后只要紙箱進入檢測工位后通過光澤傳感器進行紙箱底部膠帶識別,確保每個產品都能有效識別到并進行判定底部封箱是否有膠帶,有效杜絕此類因紙箱底部膠帶脫落未封箱導致碼垛過程中紙箱被壓壞,確保成品碼垛質量減少了員工的工作量,避免因紙箱底部未封口導致產品掉落變形或損壞造成報廢和設備故障的發生。

圖3

通過本次改造達到了改造的目的。在這次過程中是一個具有很大的挑戰,改變了成品輸送傳統運輸模式,拉近了成品輸送全自動化的距離,此次改進使作者學習了很多的知識,開闊了視野,提升了理論水平和動手能力。