官地發電機電刷溫度高問題分析與處理

曹建軍

(雅礱江流域水電開發有限公司,四川 成都615000)

0 前言

官地水輪發電機額定容量為667 MWA,額定功率為600 MW,額定轉速100 r/min,是哈爾濱電機廠有限責任公司自主研發的600 MW級的巨型水輪發電機。發電機集電裝置作為水輪發電機重要的輔助設備之一,其運行安全可靠性直接決定了機組的安全穩定運行。近年來,電刷溫度過高和燒毀事故頻發,嚴重影響機組安全穩定運行。

本文通過對發電機集電裝置的降溫改造,最終解決了電刷溫度高的問題。同時,為了避免碳粉堆積而可能引發的放電問題,研發了集電裝置離線除塵裝置,對集電裝置內碳粉進行清掃,清掃效率和質量得到了很大的提高,同時解決了放電問題。

1 問題描述

根據電廠多年記錄數據,從2012年投入運行至2016年間,官地發電機電刷工作溫度一直在90~120℃之間,偶爾伴有打火現象。一般情況下,60~90℃之間是電刷的最佳工作溫度區間;電刷溫度在90~100℃之間時允許長期運行,大于100℃需停機檢查。以往的處理方式是頻繁更換電刷和處理集電環摩擦表面,但過一段時間問題再次出現。所以有必要進一步從設計選型、刷架結構和集電環表面粗糙度等方面分析,采取適當的措施解決該問題。

2 原因分析

發電機集電裝置是為發電機轉子提供勵磁電流的重要部件。機組運行時,外部勵磁設備對轉子勵磁。這個過程中,集電裝置會產生大量的熱,包括電刷本身過流發熱、電刷與集電環摩擦產生的熱等。

一般情況下,能夠引起電刷溫度高的原因主要有電刷設計電流密度過高、刷架結構散熱不良、集電環表面粗糙、刷架安裝質量差以及電刷有雜質等。下面就可能的原因逐項分析。

2.1 電刷電流密度的選取對電刷溫度的影響

根據設計規范要求,水輪發電機勵磁用電刷電流密度設計在0.1 A/mm2以內。官地發電機額定勵磁電流為3 079 A,電刷的計算電流密度為0.079 A/mm2。但為防止由于氣墊效應,集電環摩擦表面設計有溝槽。如果考慮集電環摩擦表面上的溝槽,電刷的接觸電流密度為0.104 A/mm2。從數據來看,目前官地發電機的電刷電流密度處于設計上限。這也必然會使電刷溫度處于設計上限,但運行溫度也應該不會超出標準范圍。所以,電刷電流密度設計在標準值的上限不是官地發電機電刷溫度偏高的直接原因。

2.2 集電環表面粗糙對電刷溫度的影響

在機組運行時,電刷與集電環接觸的表面之間會建立起一層氧化膜。氧化膜建立的不好或無法建立,電刷的磨損必然嚴重。電刷的摩擦面在安裝時要以集電環外圓周為基準修磨出圓弧,同時必須認真清理掉兩者摩擦面上的砂粒、雜質、硬點等。防止這些雜質破壞氧化膜的建立,防止其長時間存在劃傷集電環表面并加重電刷的磨損,從而使電刷溫度升高。

官地發電機集電環表面在機組運行一段時間后確實存在表面磨損的情況,但在集電環表面粗糙程度穩定后,電刷溫度上升的不明顯。

2.3 刷架及碳粉除塵結構對電刷溫度的影響

發電機刷架包括兩層導電環、吸塵罩、電刷、絕緣隔板和支撐螺桿等。從結構上看,發電機刷架的上下兩層導電環中間由一層厚絕緣隔板隔開。絕緣隔板與每層導電環均為平面接觸,影響到電刷的散熱,使電刷在工作時因熱量積累引起溫度升高。同時,該結構還存在上層導電環在絕緣隔板內側位置容易積累碳粉的問題。容易造成上下層導電環之間發生爬電或上層導電環與下層集電環之間發生放電事故。

機組運行時,集電環和電刷會產生大量的熱。熱量聚集在由吸塵罩和集電環圍成的空間內,被吸塵器吸出。兩臺吸塵器在吸塵罩上各自只有一個吸塵口。兩個吸塵器只能將吸塵口附近的碳粉和熱量吸出。距離越遠的部位,碳粉和熱量吸出的越少。相應位置的電刷溫度相比吸塵口附近的電刷溫度就高。從現場提供的溫度數據看,確實如此。所以,吸塵口少,不均勻應該是導致電刷的溫度整體較高的主因。

綜上所述,能夠導致電刷溫度高的原因很多,但主要是由于吸塵結構在圓周的吸塵口過少,使聚集的熱量無法被有效吸出導致的。

3 問題處理

知道電刷溫度過高的原因之后,我們將在各方面優化處理,特別是應該在使聚集的熱量被有效吸出這方面考慮如何解決問題。

3.1 刷架改造方案及效果

為保證機組安全穩定運行,盡量降低電刷溫度以及減少可能存在的安全隱患,2016年,電廠對刷架及吸塵結構進行了改造。

首先在電刷電流密度的選擇上,增加了電刷數量。電刷理論電流密度設計為0.057 A/mm2。考慮集電環摩擦表面上的溝槽后,電刷電流密度為0.074 A/mm2。

通過對結構的深入研究,對上下兩層導電環的設計結構進行調整。原結構兩層導電環中間采用整圈絕緣隔板,并且導電環與絕緣隔板完全接觸,不利于導電環散熱。新結構優化為采用多個小絕緣塊隔離兩層導電環,更有利于導電環的散熱。同時拉大了上下層集電環之間的間距,保證了上下層導電環之間安全的放電距離和爬電距離。

在集塵罩的結構優化中,將原上下兩瓣的集塵罩設計成一體,避免了可能的碳粉在導電環附近的堆積,不會形成碳粉堆積而導致環間短路和放電現象。

對吸塵結構的改造主要是如何使聚集的熱量被有效吸出這方面考慮,增大了吸塵管路主管直徑,并在刷架下方增加了兩個半圈環管,圓周布置6個吸塵口,可以使聚集的熱量被有效吸出,使電刷溫度均勻。

優化改造后,2016年至2020年期間,官地電站電刷運行溫度一直在60~90℃之間,夏天時最高溫度在88℃。這說明,我們對官地發電機電刷溫度高的原因分析是正確的。

3.2 集電裝置離線除塵裝置研發

在成功的解決電刷發熱問題后,需要解決發電機在運行過程中電刷與集電環摩擦產生的碳粉堆積在集塵罩內圓可能引起的放電問題。雖然有在線碳粉吸塵裝置,但并不能保證將碳粉完全吸出。殘留的碳粉長期積累,可能會引起局部放電,最終引起電刷燒毀事故。

目前,碳粉的清潔是在機組檢修時拆除吸塵罩后采用人工清潔的方式,存在著清潔效率低、清理效果不理想的問題。吸塵罩和集電環之間內部空間小,人工清掃部分區域清理起來非常不便。必須在發電機檢修停機期間,將吸塵罩拆除后再進行清理,大大增加了檢修停機工期和人工成本。因此,有必要研究一套不需要拆除吸塵罩就能對殘留堆積的碳粉進行清理的集電裝置離線除塵裝置。

集電裝置離線除塵裝置是專門為清理殘留的碳粉而研發的專用設備。利用固定在集電環上的專用刷頭低速運行實現對集電環溝槽內和吸塵罩內表面不易清掃的位置循環清掃,并將清掃下來的粉塵自動吸出收集。

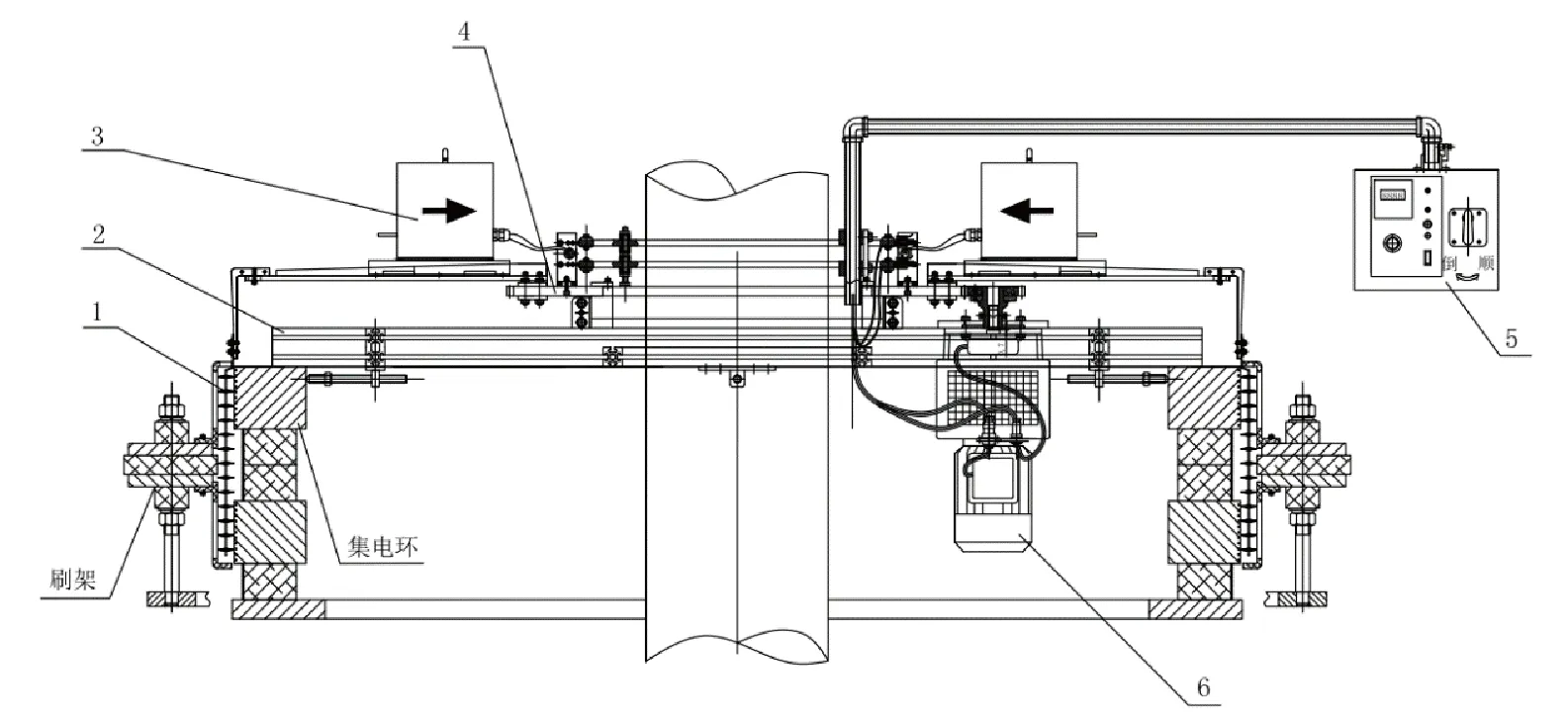

集電裝置離線除塵裝置包括支架、齒輪、控制箱、刷頭、驅動電機和吸塵箱及一些附件組成。見圖1。

圖1 離線清掃裝置

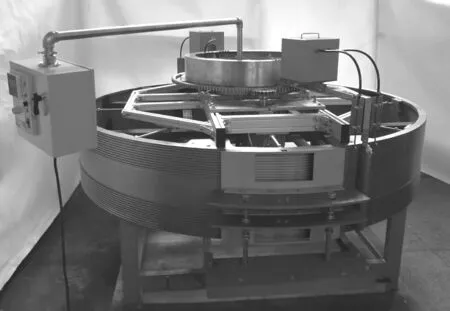

需要進行清掃時,安裝離線除塵裝置,裝置在空隙內旋轉反復清掃。清掃時啟動碳粉除塵裝置進行配合清掃。部分掉落的碳粉將掉入下部粉塵收集槽內。5 min后完成清掃工作。離線除塵裝置試驗見圖2。

圖2 離線除塵裝置試驗照片

通過現場真機應用,我們驗證了離線除塵裝置的清掃效果,并將在今后的機組檢修過程中推廣使用。

4 結束語

水輪發電機電刷燒毀事故在發電系統內時有發生,需關注電刷燒毀的可能因素,以保證機組的安全穩定運行。官地電站通過對刷架的優化改造,成功的解決了電刷溫度高的問題,同時也為其他類似項目提供了問題分析和處理參考。通過集電裝置離線除塵裝置的研發應用,能夠對殘留堆積在集電環和吸塵罩內表面的碳粉進行高效清掃。從而大大降低機組運行過程中可能產生的放電問題,降低電刷運行風險。從而進一步保證官地發電機的運行安全。截止到2020年該離線除塵裝置屬于行業首創。