億欣煤礦XV1307綜采工作面煤壁穩定性控制研究

彭曉東

(晉能控股集團晉城煤炭事業部晉圣公司億欣煤業,山西 晉城 048200)

煤壁片幫現象頻發是綜采工作面進行回采時所面臨的主要問題之一[1-2],煤壁片幫現象嚴重,則支架前方將會形成面積較大的無支護空間,若頂板條件較差,將會引起該區域發生大范圍的冒頂[3-4],進而導致頂板條件持續惡化,更為嚴重時將會使支架受力不均而產生損壞,嚴重威脅著井下施工,運營期間的生命財產安全[5]。因此對綜采工作面的優化管理,減少煤壁片幫現象的發生,對于保障礦井正常安全生產具有重要意義[6]。

億欣煤礦XV1307綜采工作面在回采期間煤壁片幫現象頻發,在30 d的監測時間內片幫次數高達84次,嚴重影響著礦井的生產效率以及工作人員的人身安全。為了保障礦井的正常安全生產,探究煤壁片幫的原因并對綜采工作面進行合理的優化管理已成為一項緊迫的任務。

1 工程概況

億欣煤礦XV1307綜采工作面所采4號煤層為山西組下段頂部煤層,埋深達到了450 m,該煤層厚度為3.15~4.1 m,平均厚度為3.75 m,煤層傾角為2~9°,平均6°,頂板為砂質泥巖,并且局部地方發育有偽頂(巖性主要以泥巖及炭質泥巖為主),底板為灰黑色砂質泥巖、泥巖。根據巷道揭露資料以及XV1307回采工作面綜合分析,此區域內煤層節理、裂隙發育,對工作面回采有一定的影響。XV1307工作面沿傾向布置,沿走向推進,其中傾向長度為200 m,走向長度達到了1 412 m,整個工作面共有134臺液壓支架。所選用的液壓支架型號為ZZ6000-20/42,該支架最大支護高度為4.2 m,最小支護高度2.0 m,有效支護高度為3.8 m,根據煤層高度、煤層頂板巖性及三機配套,確定平均采高為3.75 m。當煤層厚度變化時,必須嚴格沿煤層頂底板割煤,煤層變薄時,采高不低于2.2 m,煤層變厚時,沿穩定標志層留底或留頂割煤采高不超過3.8 m。在XV1307工作面回采期間煤壁片幫現象嚴重,嚴重制約著礦井的正常安全生產。

2 工作面片幫的主要因素

為了探究XV1307工作面煤壁片幫現象嚴重的問題,本文采用理論計算、現場監測以及實驗室力學參數測試的方法對其進行了詳細研究。

2.1 圍巖強度測試

為了掌握工作面煤壁片幫現象頻發的原因,對工作面煤體進行了原位取芯并對試件進行進一步加工后將其密封帶回實驗,通過巖體力學試驗機對其力學參數展開測試,測試圖片如圖1所示。

圖1 煤體抗拉強度測試

測試結果顯示該試件的抗拉強度僅為1.8 MPa,抗壓強度為6.24 MPa,內聚力為1.36 MPa,內摩擦角為22°,試件內部層理裂隙發育,整體表現為脆性,表明該工作面煤層質軟、強度較低,煤壁不能對頂板產生較好的支撐作用。

2.2 采高的影響

由煤層頂板圍巖賦存情況可知,該煤層頂板屬于復合頂板,并且局部地方發育有偽頂,頂板整體易離層垮落。該綜采工作面采高最高達到了3.8 m,更高層位的頂板得不到已垮落巖體的有效支撐,砌體梁結構不能有效形成,煤壁和液壓支架共同承載了上覆巖層的大多數重量,進而造成煤壁易產生片幫垮落的趨勢。

2.3 支架工作阻力的影響

若支架的工作阻力過高,則煤層頂板易被擠壓破碎,若支架的工作阻力過低,則不能對頂板形成有效的支撐,頂板斷裂時發生過度回轉,從而煤壁承受著較大的頂板壓力,進而誘發片幫的發生。因此支架工作阻力的合理選取對于保持工作面圍巖的穩定性具有重要意義。為了對支架工作阻力進行合理選取,本文對其額定初撐力進行了理論計算。

2.3.1 液壓支架初撐力理論計算

Ρ2=(n+1)∑hrsgcosa

(1)

式中:Ρ2為工作面頂板支護需要支架的工作阻力,kN;n為動載系數1.5~2.0,周期來壓時取大值,周期來壓不明顯時取小值,這里取1.5;∑h為采空區頂板跨落高度,∑h=M/(K-1);M為工作面采高,取3.75 m;K為巖石碎賬系數,取1.35;∑h=3.75/(1.35-1)=10.7 m;r為頂板巖石容重,取2.73 t/m3;s為支架最大控頂距時支護面積,取7.8 m2;g為重力加速度,約9.8 N/kg;a為煤層傾角,取平均值5°。

將上述參數代入式(1)中,則Ρ2=(1.5+1)×10.7×2.73×7.8×9.8×cos5°=5 561 kN,即工作面液壓支架的初撐力需達到5 561 kN才能滿足正常的工作要求。

2.3.2 支架初撐力現場監測

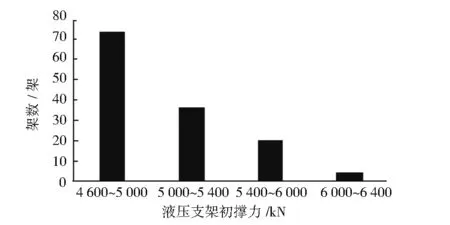

為了探究液壓支架初撐力的設定是否合理,對該工作面134架液壓支架進行了現場監測,監測結果如圖2所示。

圖2 工作面液壓支架初撐力分布

從圖2可以看出,XV1307綜采工作面液壓支架的初撐力主要分布在4 600~5 000 kN,其次為5 000~5 400 kN,初撐力處于6 000~6 400 kN的液壓支架僅有4架,僅占到了總架數的3%。從其分布結果來看初撐力處于4 600~5 400 kN的液壓支架占到了總架數的82.1%,工作面液壓支架的初撐力整體小于理論計算結果。

2.4 工作面推進速度的影響

在監測期間工作面日平均推進速度較慢,僅為3 m/d,若停采時間較長則會引起頂板下沉量的增加,煤壁對頂板的支撐壓力也會隨之增大,煤壁在上覆巖層的重力作用之下被壓縮破壞,進而產生片幫現象的發生。

3 工作面煤壁片幫控制措施

1) 將工作面液壓支架的初撐力統一提高至5 600 kN,使支架與頂板緊密接觸,充分發揮支架對頂板的支護能力,防止頂板出現過度離層。

2) 適當加快工作面的日推進速度,由原來的3 m/d提高至6 m/d,降低工作面的停產時間,進而減少工作面頂板的懸露時間。當工作面回采至薄煤層時或頂板較好的地方可適當降低回采速度,對采掘機進行檢修。

3) 對工作面前方煤壁進行超前注漿,使漿液對煤層裂隙進行較好的充填,通過漿液的作用使松散破碎的煤體固結為一個整體,從而有效提高前方煤壁的整體強度,減少片幫現象的發生。

4 煤壁超前注漿施工過程

4.1 注漿材料及性能

本文所選用的煤壁注漿材料為聚氨酯材料,該材料主要由多異氰酸酯和聚醚數脂兩種化學液體組成,對煤體具有較強的膠結作用,同時也具有較好的穩定性、可灌性和較好的延性,能夠對煤壁內部裂縫和孔洞進行充分的充填,吸收部分能量并減輕動載程度,進而降低片幫現象的發生。

4.2 注漿壓力及注漿孔參數設定

為了使漿液沿著注漿孔充分注入煤壁之中,對松散煤體達到較好的膠結、充填作用,需要保證足夠的的注漿壓力,同時注漿壓力也不能過大,防止引起原生裂隙的進一步擴展,在注漿的過程中,將注漿壓力設定為6~8 MPa,若遇到特殊情況,可對注漿壓力進行臨時調整。為了防止漿液亂串,保證漿液的滲透性,應采用分序間隔注漿。

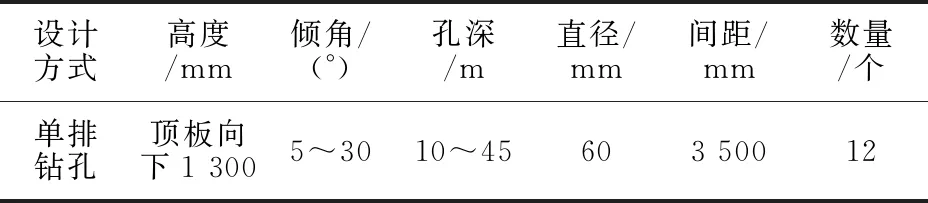

鉆孔布置及施工鉆孔參數見表1和圖3。

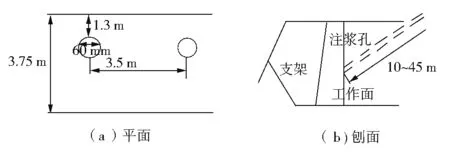

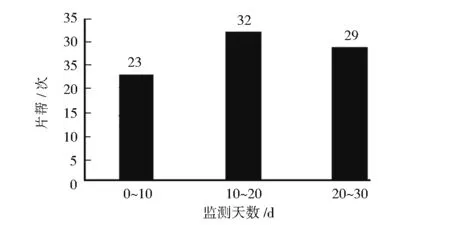

5 現場監測

綜采工作面進行優化管理后,對其片幫情況進行了為期30 d的現場監測,圖4為優化前煤壁片幫的現場監測結果,圖5為優化后煤壁片幫的現場監測結果。

表1 注漿孔參數

圖3 注漿布置

圖4 優化前煤壁片幫情況

圖5 優化后煤壁片幫情況

從圖4和圖5 中可以看出,在對工作面優化管理前,煤壁片幫情況嚴重,在30 d的監測時間里,累計片幫次數達到了84次。在對工作面進行優化管理后,煤壁片幫次數驟減至13次,與優化管理前相比片幫次數減少了84.5%,工作面煤壁的穩定性得到了大幅提高。

6 結 語

1) 經過現場監測、理論計算、煤體力學參數測試后得出初撐力不足、回采速度較慢以及煤體整體較為松散是造成億欣煤礦XV1307綜采工作面煤壁片幫現象頻發的主要原因。

2) 針對煤體片幫原因,采取將工作面回采速度由3 m/d提高至6 m/d,支架初撐力提高至5 600 kN以及向煤體注入聚氨酯漿液來對其進行綜合治理。

3) 工作面優化管理后對其展開了為期30 d的監測,監測結果顯示煤壁片幫次數與優化前相比減小了84.5%,表明所采取的措施治理效果明顯,煤壁的穩定性得到了大幅提高。