水壓預裂技術在綜放工作面初采初放中的應用

殷澤宇,張 磊

(西山煤電集團公司 官地礦,山西 太原 030022)

綜放工作面初采時要尤其注意頂板管理,對于Ⅲ級或Ⅳ級堅硬基本頂,初采期間極易造成初次來壓步距較長,基本頂難以及時垮落,在不采取強制放頂措施時,初次垮落步距可達40 m以上,給通風管理造成很大隱患。同時,頂板如果突然垮落容易引起颶風,給初采初放帶來安全隱患。此問題的出現實質上都是由于工作面上部頂板未及時斷裂,導致應力傳遞而引起的。以官地礦28418綜放工作面為研究對象,采用理論分析、鉆孔窺視、工業實踐的方法,開展水壓預裂切頂卸壓成套技術方案研究與應用,在確保安全的基礎上,以降低成本,提高切頂效果,為工作面安全生產提供保障。

1 工程背景

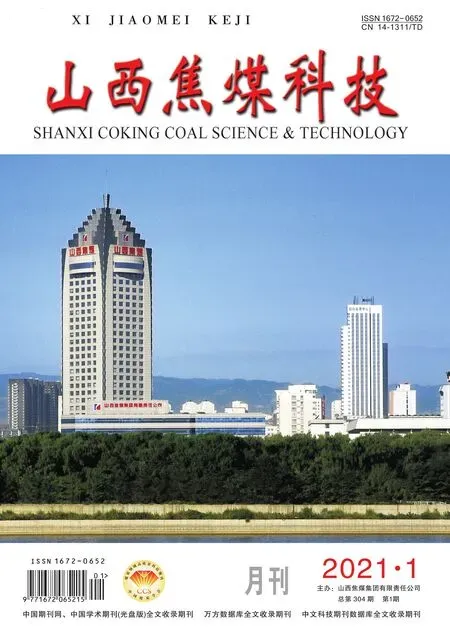

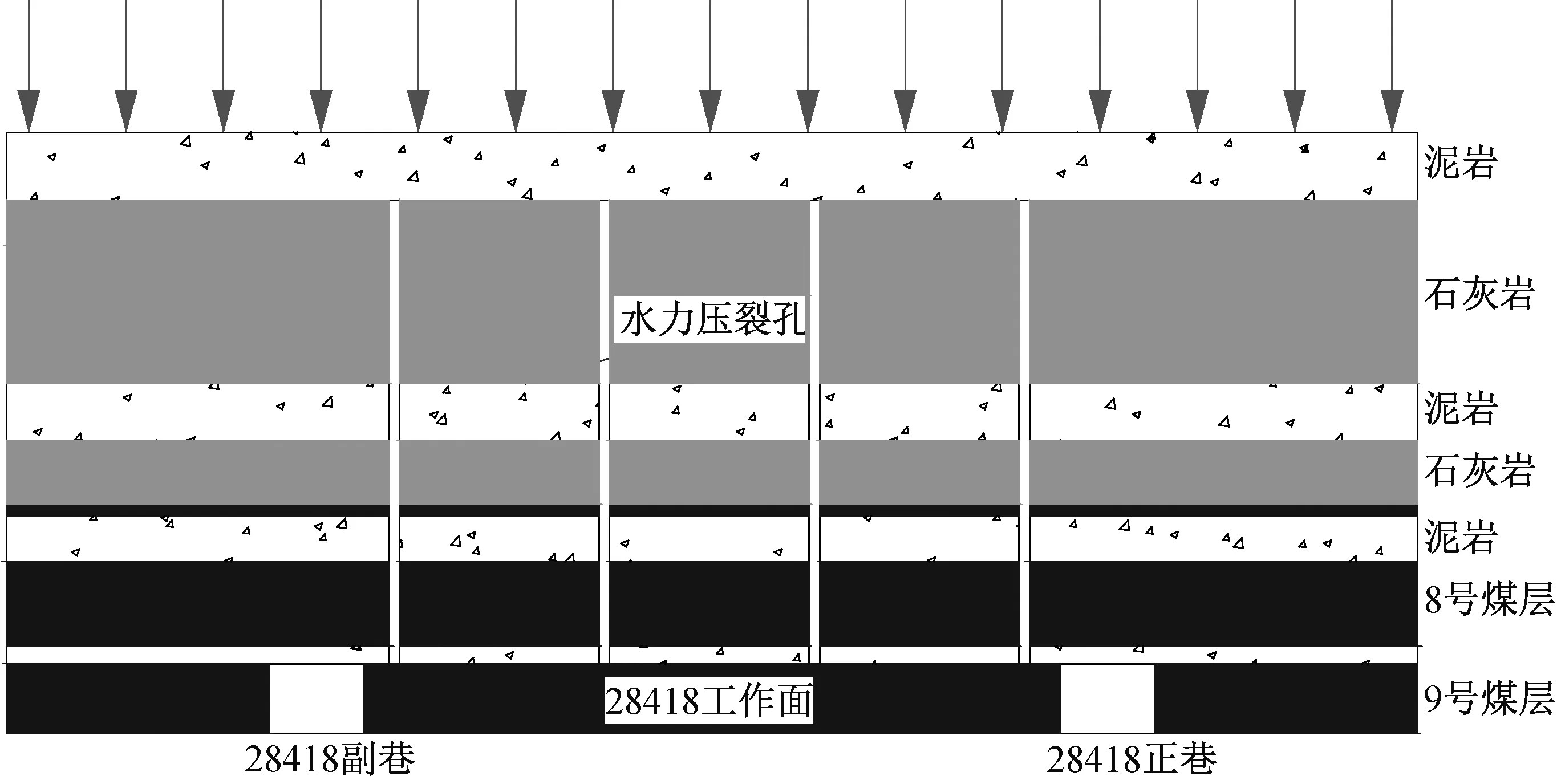

官地礦28418綜放工作面為“采九放八”采煤工藝,8#煤層總厚度4.56 m,上部含有兩層厚度約為0.56 m、0.03 m的夾石;8#與9#煤層間距0.20~1.50 m,平均0.85 m;9#煤層平均厚度3.32 m.9#煤直接頂為泥巖,厚度為0.2~1.5 m,8#煤基本頂為石灰巖,厚度為3.01 m,普氏系數為6~8,柱狀圖見圖1.

圖1 28418工作面圍巖柱狀圖

該工作面8#煤塵爆炸指數23.17%,9#煤塵爆炸指數15.91%,均具有爆炸性,且8#煤層為Ⅱ類易自燃煤層,為確保頂板及通風管理安全,初采初放頂板垮落步距應盡可能縮短,故采用高效水力壓裂頂板技術對頂板進行切頂卸壓,以減小初次來壓步距及動壓影響。

2 水力預裂切頂卸壓力學機理

2.1 堅硬巖體水力壓裂裂縫開啟與擴展規律

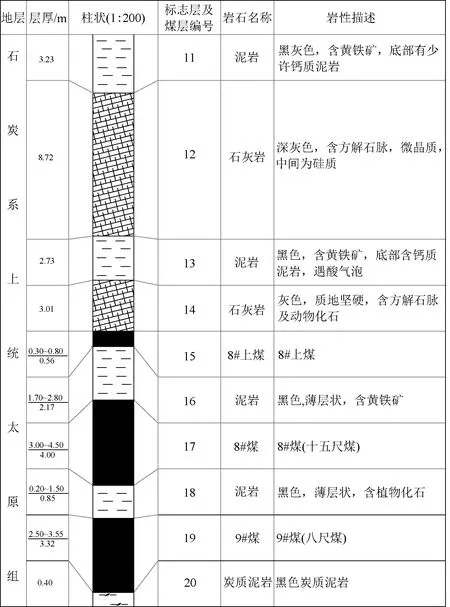

對堅硬巖體孔壁周圍應力進行建模,見圖2.

圖2 堅硬巖體孔壁周圍應力模型圖

根據彈性力學計算可知:

σθ=σx(1-2cos2θ)+σy(1+2cos2θ)-4σxysin2θ-p

σθz=-2σxzsinθ+2σyzcosθ

σθ隨著水壓P的增大而不斷減小(壓應力為正,拉應力為負),而σz則不隨著水壓P的變化而變化,即隨著水壓的不斷增大,周向應力逐漸由壓應力向拉應力轉化,而孔壁軸向應力則保持不變,裂縫逐漸接近于縱向裂縫,裂縫擴展近似與最大水平主應力的方向平行。縱向裂隙開啟后,拉應力會沿著裂縫向徑向與軸向方向不斷集中,持續產生大量的徑向裂隙與軸向裂隙,將堅硬圍巖預裂[1-2].

2.2 水壓預裂參數設計

1)工作面頂板水力壓裂切頂卸壓的控制技術思路是:對煤柱上方的頂板采用水力壓裂,可有效切斷由于采動造成的基本頂應力傳遞路徑,形成水壓裂縫網絡,破壞其整體性。故水力壓裂對象為基本頂,要求壓裂高度貫穿此區域。

2)端頭懸頂的預裂對象主要為中低位巖層,需要考慮以下3方面:冒落的巖層能夠超過巷道的高度;減小錨桿和錨索對水力壓裂效果的影響;中位巖層的壓裂促進下位巖層的冒落。

采用“低位致裂+高位弱化”的控制思路,可同時解決端頭懸頂治理和動壓巷道的控制問題[3-5].

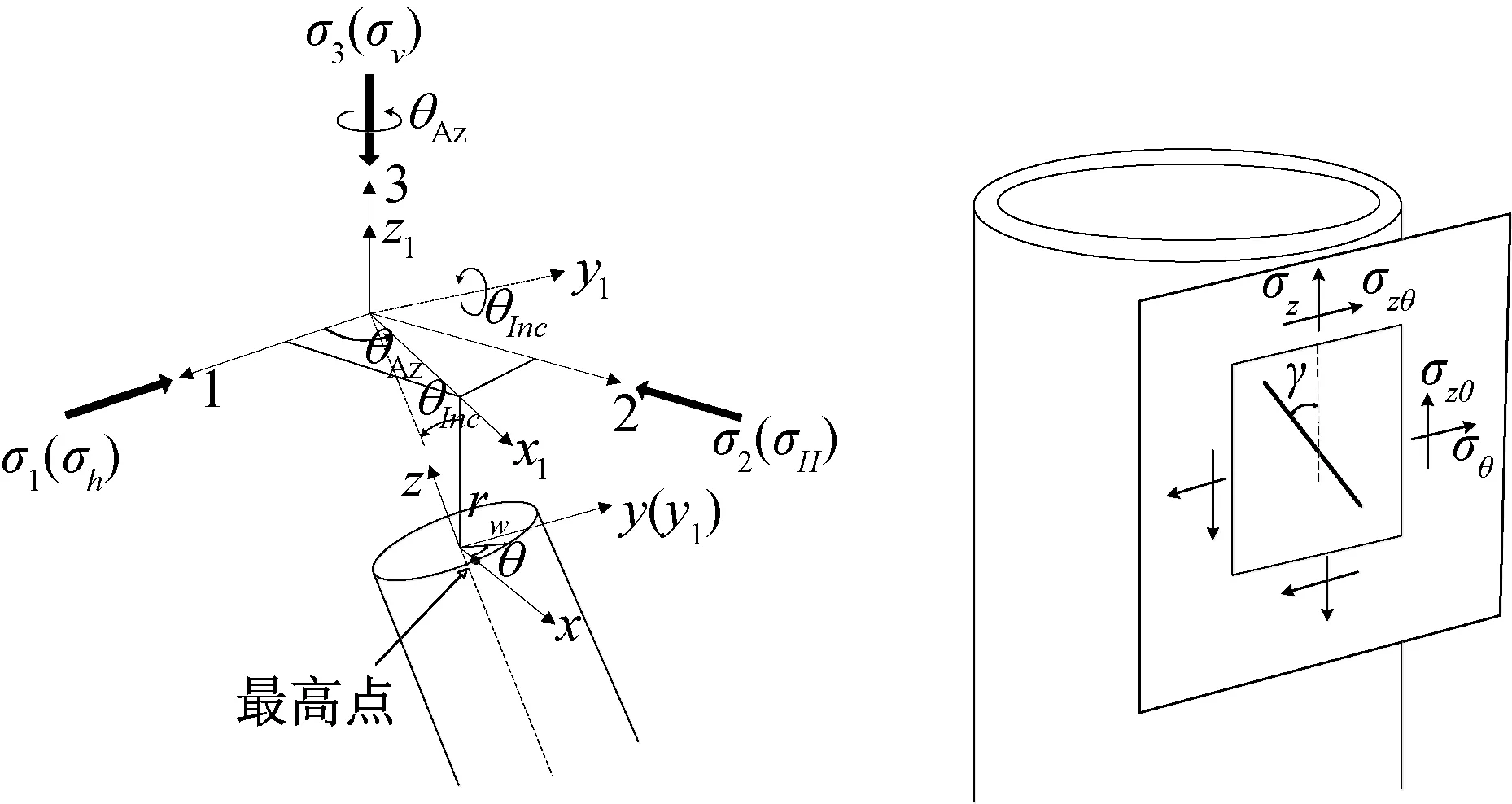

3)理想切頂線位置沿煤柱側垂直頂板切落,但考慮實際井下鉆孔施工可行性,切頂線位于巷道靠近煤柱側沿工作面傾向布置,見圖3.

圖3 水力壓裂切頂卸壓原理圖

3 水壓預裂切頂卸壓方案設計

3.1 參數設計

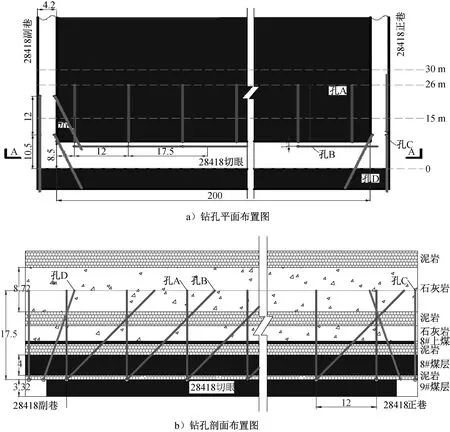

為改變堅硬頂板在此支撐點的約束條件和斷裂特性,促使采空區懸頂及時垮落,根據堅硬頂板的賦存條件,應該促使下位3.01 m厚的石灰巖頂板減小斷裂步距及早斷裂垮落,同時還應使得其上8.72 m的石灰巖部分頂板及早斷裂下沉,以防其自然斷裂失穩引起的強烈礦壓顯現。因此,確定致裂高度為17.5 m,見圖4.

圖4 28418工作面初采初放水壓預裂致裂高度圖

3.2 孔位布置

在整個切眼及兩巷距離切眼30 m范圍內進行水力壓裂,見圖5.其中,在切眼內每隔12 m布置一組鉆孔,每組包括2個,分別為孔A、孔B,鉆孔A垂直于煤壁向前施工,鉆孔仰角為45°,長度為24 m.鉆孔B平行于切眼、由副巷朝向正巷施工,鉆孔仰角為45°,長度為24 m.正巷布置3個鉆孔,副巷布置4個鉆孔,均平行于巷道朝向采空區施工,鉆孔仰角為45°.

圖5 28418工作面水壓預裂鉆孔布置圖

3.3 其它參數

鉆孔A、B、C、D直徑均為55~65 mm,每個孔壓裂4~5段,每段的壓裂時間控制在20~30 min,水壓值控制在30~50 MPa.

4 水壓預裂切頂卸壓技術效果分析

為判定水力預裂效果,從下面4個方面進行分析:

4.1 壓裂水壓分析

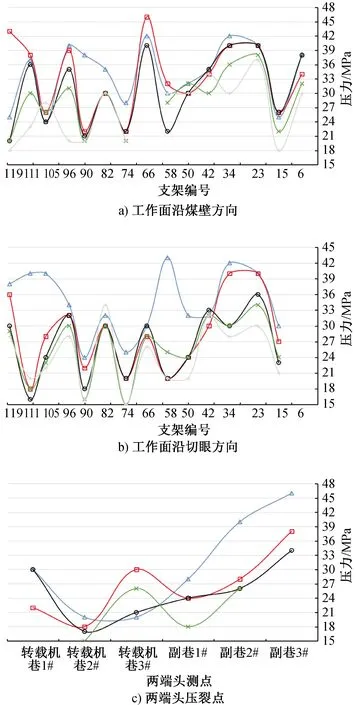

通過對工作面15組施工孔及兩端頭7個施工孔,共166段壓裂段壓力進行匯總分析,見圖6.

圖6 工作面水力壓裂水壓統計分析圖

從圖6可以看出:

1)無論是工作面兩個方向的預裂孔還是兩端頭的預裂孔,分析同一位置不同壓裂段水壓規律,均表現出一定的規律性,即隨著壓段數增加,壓裂所能達到的壓力越小。由于壓裂采用從孔底壓裂一段退后一段的作業方式,說明越靠近孔口壓裂所達到的壓力越低,這是由于孔底段高壓水力壓裂后,可能在孔壁形成沿孔壁走向的裂隙,導致在下一段壓裂區孔壁圍巖力學性能降低,高壓水從裂隙中滲出,表現出壓力逐漸較低的趨勢。也就是說,出現這個曲線規律,即表明預裂孔壁已形成裂隙。

2)分析同一壓裂段不同位置水壓規律,無論是沿切眼方向還是沿煤壁方向,整體表現為有規律性的震蕩曲線,兩個較高壓力的預裂孔中間總是存在一個壓力較低的預裂孔,這是由于高壓水力預裂本孔后裂隙延伸至相鄰孔。如1組A孔預裂后,部分裂隙會傳遞至2組A孔周圍,導致2組A孔在預裂時無法達到高壓,也就無法在3組A孔附件形成裂隙,3組A孔在預裂時又可以達到較高壓力,以此類推,形成循環曲線。也就是說,相鄰兩個孔壁之間的圍巖已形成貫穿裂隙。

3)兩端頭壓裂孔表現出相同曲線特性。

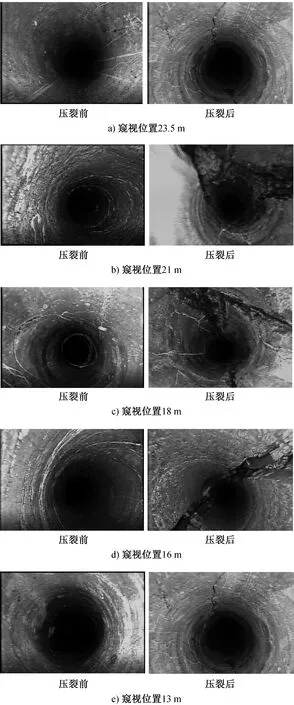

4.2 鉆孔窺視分析

分別選取副巷端頭及工作面兩端、中部進行窺孔驗證,同時建立23#架對比孔,對該鉆孔壓裂前后進行鉆孔窺視,結果見圖7.由圖7分析可知,在13 m、16 m、18 m、21 m、23.5 m處壓裂前孔壁成孔較好,完整度高,在這5段分別進行壓裂后在孔壁均形成沿孔壁走向裂隙,特別是16~20 m段,受高壓水沖擊,形成明顯的軸向劈裂縫隙,且貫穿形成約2.5 m長的對稱貫通裂隙,壓裂效果非常好。

圖7 23#架壓裂前后鉆孔窺視結果圖

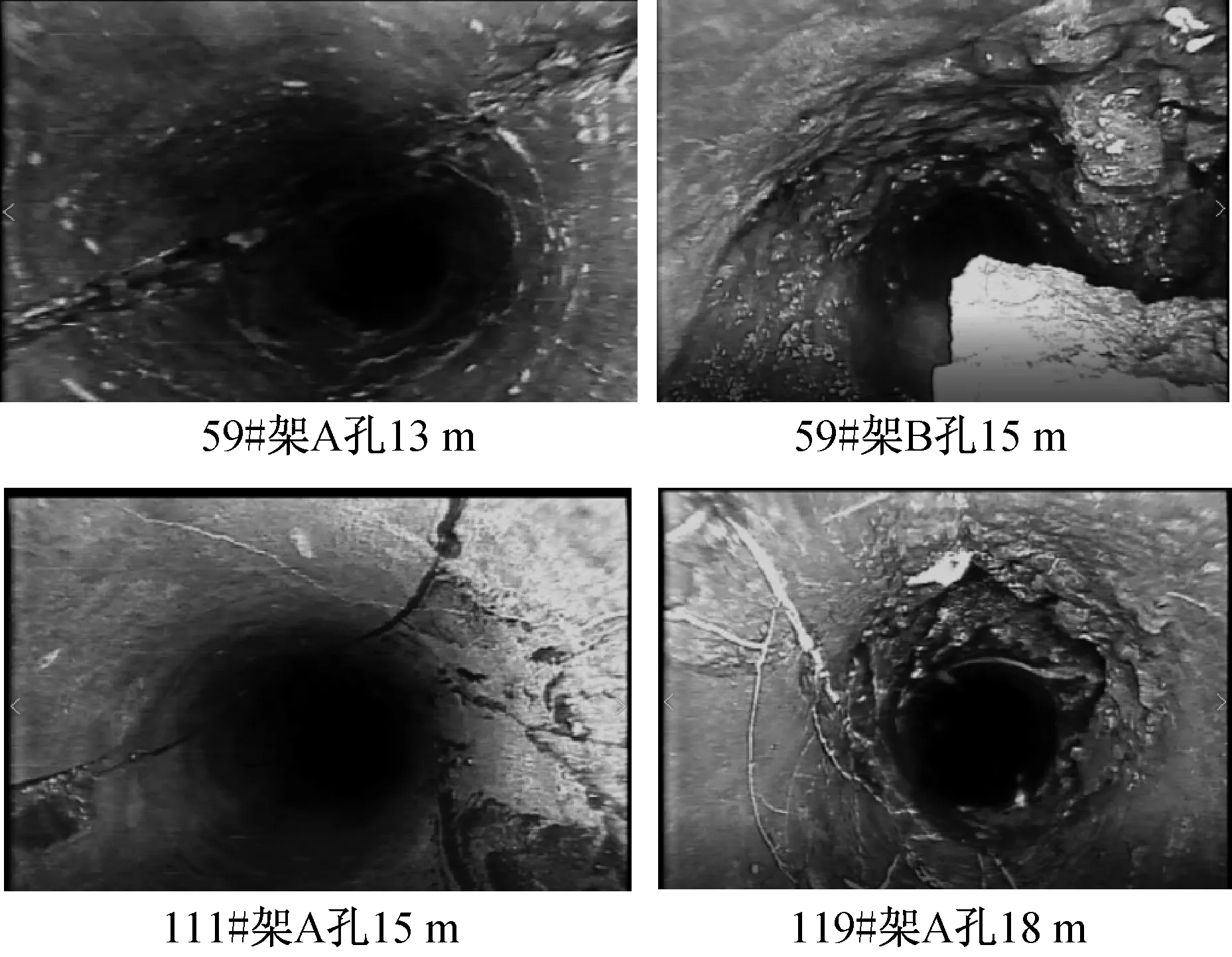

對59#架A、B孔、111#架A孔、119#架A孔壓裂后進行鉆孔窺視,見圖8,可觀察到所壓4個孔均出現走向裂隙,裂隙出現最明顯的地段在18~21 m,即壓裂的第二段和第三段,可見大量裂隙及淋水現象,裂隙以劈裂徑向裂隙為主。如59#架A孔13 m、111#架A孔15 m處等,有些環形裂隙可以看出是本孔及隔壁孔高壓水沖擊形成,如119#架A孔18 m處。

圖8 各孔壓裂后鉆孔窺視結果圖

111#架A孔形成的裂隙效果要優于119#架A組,這兩組屬相鄰預裂孔位,根據圖6可看出,111#架A孔水壓要明顯高于119#架A孔,符合壓裂水壓分析結論。

綜上分析可得出結論:鉆孔深部圍巖較穩定,第一段壓裂后很難形成較明顯的裂隙,主要起弱化作用,而隨第二次以上高壓預裂,裂隙逐漸增多,寬度和長度也有明顯提高。

4.3 施工期間現場反饋

通過現場觀察,約有7成以上的孔在進行水力預裂的過程中,隔壁孔會有水流流出,表明這兩個孔之間有導水裂隙的存在,同時在作業過程中,會聽到頂板發生斷裂、錯位而導致的“隆隆”聲,這些現象的出現也從一定程度上反映出了水力預裂的現場效果較為理想。

4.4 頂板垮落效果

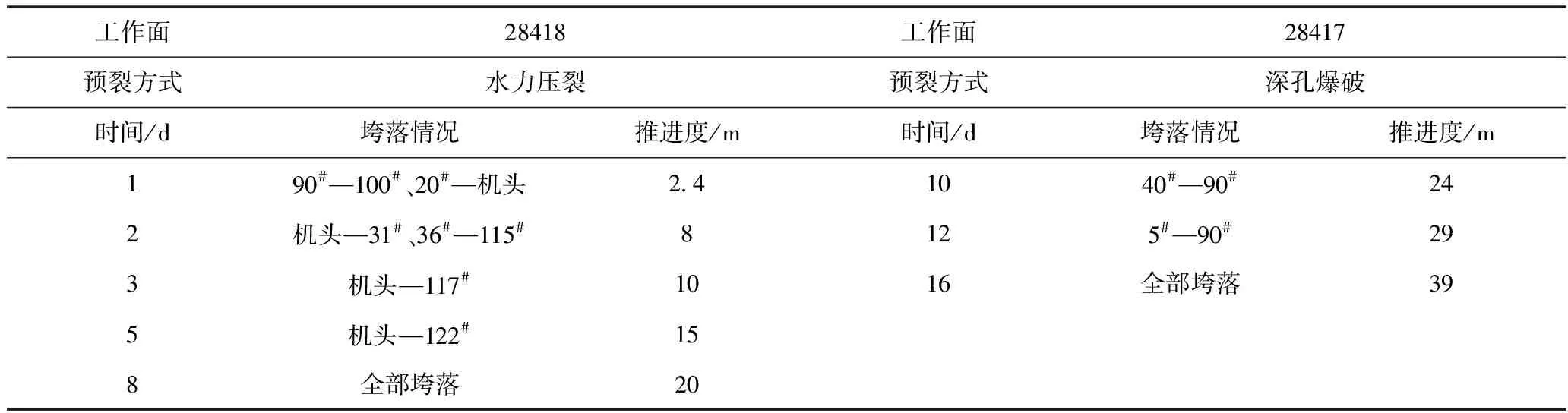

28418綜放工作面初次基本頂垮落情況見表1.由表1可以看出,當工作面回采至20 m時基本頂即全部垮落,且在初采初放過程中表現出明顯來壓現象,通過與采用相同采煤工藝的28417綜放工作面相比較,可以看出,初次垮落步距縮短了19 m,時間提前了8天,水力壓裂效果要明顯優于深孔爆破切頂方式。

表1 28418工作面基本頂垮落對比情況表

5 結 論

1)在綜采工作面回采期間礦壓規律分析的基礎上,對水力預裂切頂卸壓力學機理進行了理論分析,研究了堅硬巖體水力壓裂裂縫開啟與擴展規律,對水壓預裂參數設計進行了確定,為水壓預裂技術成套應用提供理論依據。

2)水壓預裂切頂卸壓技術在官地礦28418工作面初采初放期間成功應用,回采至20 m時基本頂全部垮落,且在初采初放過程中表現出明顯來壓現象,使用效果良好。