一種高速機車主動齒輪參數化設計*

祝 賀,高 彬

(中車株洲電力機車有限公司,湖南 株洲 412001)

0 引 言

隨著2002年設計時速270 km的“中華之星”的研發成功,掀開了中國客運機車提速的序幕。如今中國經濟發展需求,客車和貨車全線提速,機車向著高速重載的方向發展[1]。

齒輪副作為驅動系統的核心部件,需要滿足、負荷大、速度高、精度高等特點。同時機車齒輪副還需要承受較大沖擊載荷和嚴重偏載的要求,并持續保持良好性能。空間尺寸和重量等因素也制約著齒輪的設計[2]。目前低速機車齒輪多采用齒輪軸形式,即內錐結構,隨之速度的不斷提高,外錐式齒輪結構的應用越來越廣泛。

齒輪副中的主動齒輪相對于從動齒輪,齒數少,強度較弱,同時轉速更高,更容易疲勞,所以必須強度高,韌性好。但是結構限制對設計提出了很高的要求。筆者將通過對某出口客貨兩用機車主動齒輪的設計過程的闡述,得出高速機車齒輪設計的一般方法和流程,有效規避設計失誤,達到應用要求,成功解決薄壁齒輪設計上的難點。

1 車輛設計基本參數

某出口客貨兩用機車的設計參數如表1所列。

表1 車輛基本信息表

2 主動齒輪結構設計

2.1 確定輪齒基本參數

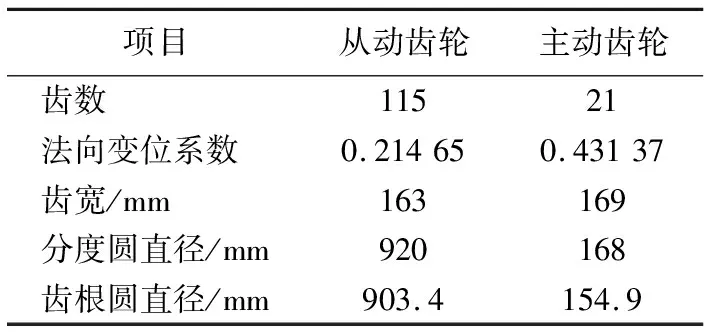

根據GB/T 3480.5《直齒輪和斜齒輪承載能力計算》標準,通過計算,取齒面接觸強度的安全系數為1.3,齒根彎曲強度的安全系數為1.6,采用等滑移比方法,得變位齒輪的參數見表2所列。

表2 輪齒計算結果參數表

2.2 確定主動齒輪結構

主動齒輪的結構分為外錐式和內錐式,如圖1所示。外錐是電機軸伸出電機,主動齒輪為齒圈套入電機軸上;內錐是電機軸設有內錐孔,主動齒輪為軸頭插入內錐孔內。

圖1 主動齒輪結構示意圖

主動齒輪結構的設計原則:

(1)滿足電機軸承選型。轉速越高,軸承內徑越小,電機軸直徑越小。

(2)滿足電機軸強度要求。

(3)小于輪齒齒根圓直徑154.9 mm,并留有最夠厚度,保證強度。

根據電機啟動扭矩和最高轉速,選擇電機D端軸承為N326,軸承參數如表3所列。

根據以上設計原則,如果采用內錐式結構,受電機軸承內徑130 mm限制,主動齒輪軸頭直徑將小于100 mm,無法承受彎矩。故采用外錐式結構,能有效增加支撐軸直徑,提高其強度。

2.3 確定主動齒輪內孔最大直徑和強度分析

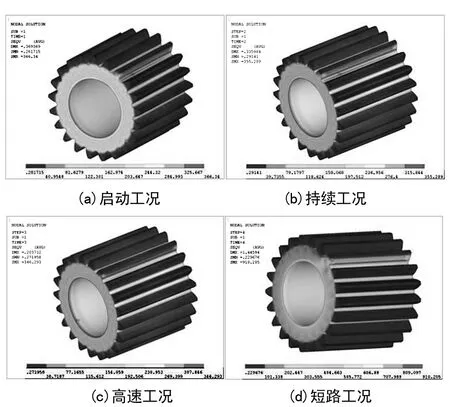

外錐式聯接,是主動齒輪與電機軸通過小錐度過盈配合組裝而成。主動齒輪內孔的最大直徑直接關系到齒輪過盈時的強度。根據電機軸強度計算,選取齒輪內孔最大直徑為108.15 mm,單邊過盈量為0.09 mm,接觸摩擦系數為0.17,通過FEM模擬和計算[3],如圖2所示,啟動工況最大應力在齒根處,應力為366.34 MPa,持續工況的最大應力同樣出現在齒根處,應力為355.289 MPa,高速工況下的最大應力出現了近電機端的配合面處,應力為346.293,短路工況的最大應力出現在齒面的節圓處,此處為齒輪嚙合時的邊緣效應,應力為910.205 MPa。啟動、持續和高速工況均為超過齒輪材料的屈服強度極限σs=850 MPa,短路工況未超過齒輪材料的抗拉強度σb=1 100 MPa,滿足設計要求。

圖2 主動齒輪FEM模擬von-miss應力分布云圖

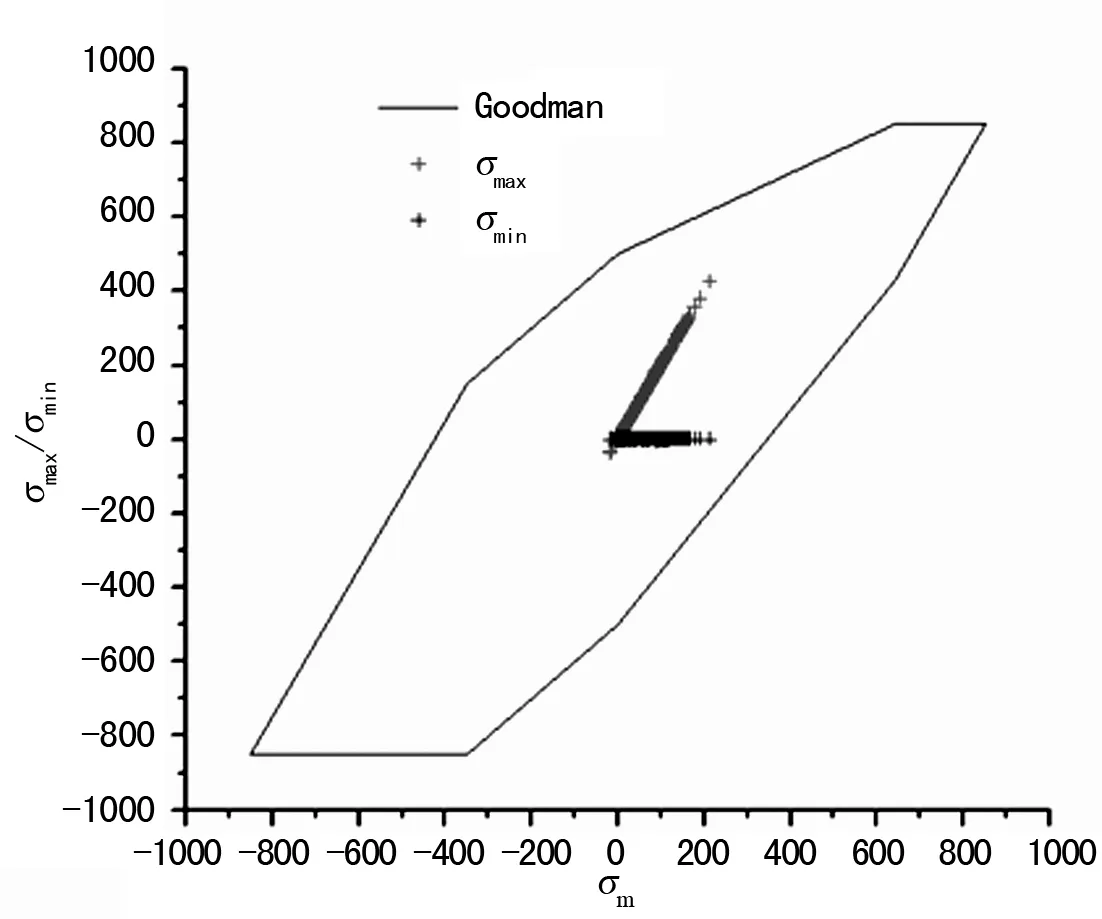

將主動齒輪的主應力值進行投影,將投影最大主應力值、最小主應力值和平均主應力值進行goodman疲勞曲線分析,啟動、持續和高速工況下的主應力均在goodman曲線內,見圖3,滿足設計要求。

圖3 goodman曲線疲勞分析

2.4 主動齒輪內孔過盈量分析和確認

主動齒輪需要傳遞電機的輸出轉矩,所以過盈量需要足夠滿足電機輸出的最大扭矩30 912 Nm。根據GB/T 5371《公差與配合 過盈配合的計算和選用》,對初步選擇的單邊0.09的過盈量進行校核。根據公式1和2計算得傳遞該最大扭矩需要的最小過盈量為δmin=0.032 8 mm,不產生塑性變形的最大過盈量為δmax=0.351 9。

(1)

(2)

式中:pf為結合壓力;df為結合直徑;E為材料的彈性模量;C為計算系數(可查表得)。

選取的直徑過盈量為0.18 mm滿足計算要求,且比較居中,考慮到制造公差比較合適。

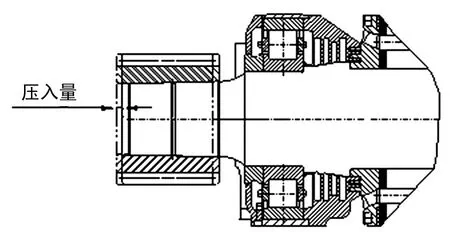

2.5 確定主動齒輪與電機軸的壓入量

以上計算校核得到的0.18過盈量最終需要通過主動齒輪壓入電機軸的深度來保證,如圖4所示。根據加工能力和經驗[4],選取主動齒輪大端直徑為102.9(-0.18/-0.202),電機的大端直徑為102.9(0/-0.022)。通過計算,確定壓入量為3.5(+0.3/0),此時的實際過盈量在0.175 mm~0.19 mm之間,滿足設計要求。

圖4 主動齒輪壓入量圖示

2.6 確定主動齒輪壓裝溫度

主動齒輪在安裝時是通過加熱壓裝,而拆卸時是通過注油推卸。所以需要根據過盈量和材料的熱膨脹系數,估計齒輪熱套時的溫度供組裝使用[5]。

取材料的線膨脹系數al=1.1×10-5 1/K,裝配最小間隙Δ=0.09 mm,裝配環境溫度T=20 ℃,通過公式(3)得熱套溫度為184 ℃,考慮到熱套過程中的迅速冷卻,允許加熱最高溫不超過200 ℃。

(3)

式中:δmax為實際最大過盈量;Δ為裝配最小間隙;al為材料的線膨脹系數;df為結合直徑;T為裝配環境溫度。

2.7 齒輪修形

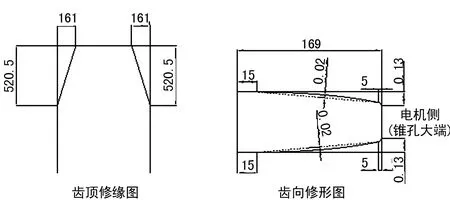

對于懸臂式結構齒輪,由于受力不均勻,尤其在傳遞大扭力的情況下軸身變形更加明顯。為了盡量保證齒輪在嚙合時抵消軸身變形帶來的齒面嚙合不均勻現象,導致齒面出現膠合或點蝕等失效形式,需要對主動齒輪進行齒頂修緣和齒向修形[6]。針對該車力矩大小和尺寸,對電機軸進行校核后,該主動齒輪的修形圖見圖5所示。

圖5 齒輪修形示意圖

3 結 語

筆者對某客貨兩用機車高速重載主動齒輪的設計過程,既結合了電機設計的要求,又根據自身空間和結構限制,通過FEM強度分析,以及公式計算,最終確定了其齒輪參數,以及內孔尺寸,并根據尺寸換算出組裝過盈量和熱套溫度。該設計已經成功裝車,如圖6所示,運行平穩安全。

圖6 齒輪裝車實物圖片

通過筆者的設計舉例,高速機車普遍采用的外錐式齒輪的設計過程需要注意以下方面:

(1)齒面接觸疲勞強度的校核和抗膠合計算。

(2)錐孔大端與齒根厚度強度分析。

(3)安裝過盈量的選取。

(4)齒輪修行設計。

根據筆者設計思路,可以完整有效的對外錐式主動輪進行設計,在實際應用上有很強的借鑒性。