雙梯度鉆井分離器設計及其分離效率的研究*

張銳堯 明瑞卿 李軍 柳貢慧,3

(1.中國石油大學(北京) 2.中國石油勘探開發研究院 3.北京工業大學)

0 引 言

隨著全球經濟的快速發展, 能源的需求持續增加,對石油、天然氣等資源的開采力度也逐漸加大[1-3]。深水油氣勘探開發正成為世界石油工業的主要增長點和科技創新前沿,深水也將成為未來油氣資源爭奪的主戰場[4-5]。雖然我國南海油氣資源儲量豐富,占中國油氣總資源量的,但是地質環境復雜,使得開采難度增加。深水淺部地層弱膠結、易坍塌,且孔隙壓力高、破裂壓力低所形成的窄安全密度窗口使得井筒壓力可控壓力范圍小[6],導致溢流與漏失頻發,海水低溫與地層高溫的特殊溫度場環境對鉆井液熱物性參數的影響,進一步加大了井筒壓力的控制難度。

針對該技術難題,精細控壓鉆井、可控鉆井液液面雙梯度鉆井以及注空心球雙梯度鉆井等技術應運而生[7]。雖然精細控壓鉆井與可控鉆井液液面雙梯度鉆井有成功的先例,但是由于系統復雜,所需要的輔助設備多,使得鉆井成本增加。可控鉆井液液面雙梯度鉆井只能通過海底泵來調節泥線以上的密度,可調井筒壓力范圍有限;而注空心球雙梯度鉆井在前兩者的基礎上,設備得到了極大的簡化,使得鉆井成本大大減少,但是目前該技術遇到的技術瓶頸就是分離器的效率太低,使得大部分空心球無法從鉆柱內進入到分離器的上部環空,而是直接進入下部鉆柱后經鉆頭返回到下部環空,從而使上部環空密度高,而下部環空密度低,反而導致上部井段發生漏失、下部井段發生溢流的風險加大,導致雙梯度控壓鉆井的目的適得其反。本文為了提升對空心球的分離效率,首先設計了空心球過濾分離器,并對其結構及工作原理進行了介紹,進一步對工具整體以及易損部件進行了強度校核,然后又基于多孔介質模型以及歐拉多相流模型對內部流場進行了數值模擬,研究了分離器的壓降、多孔介質內部的速度與壓力以及分離效率的變化規律,最后通過室內雙梯度鉆井模擬循環系統開展試驗,對分離效率進行了進一步的驗證。該研究可以有效解決分離器效率不高的技術瓶頸,極大地提升了雙梯度鉆井的可行性。

1 工具的結構與工作原理

1.1 結構

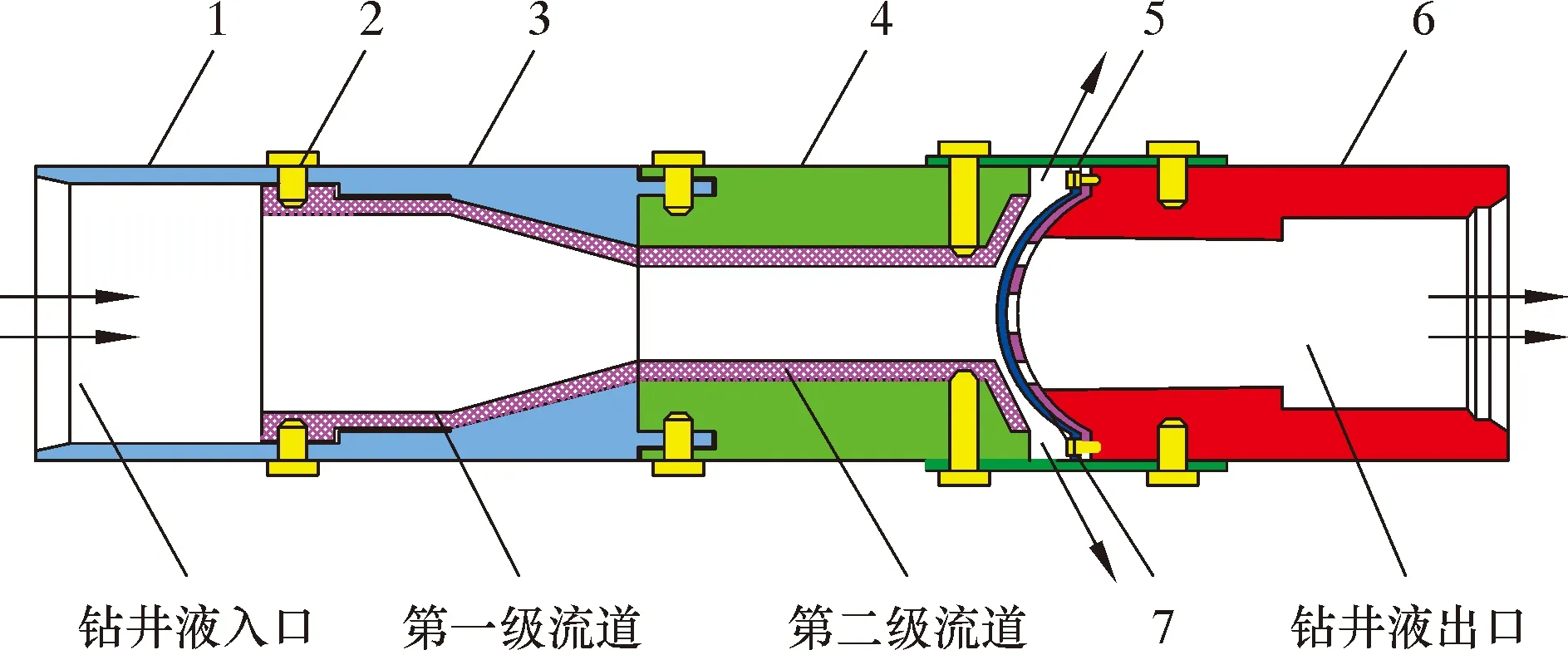

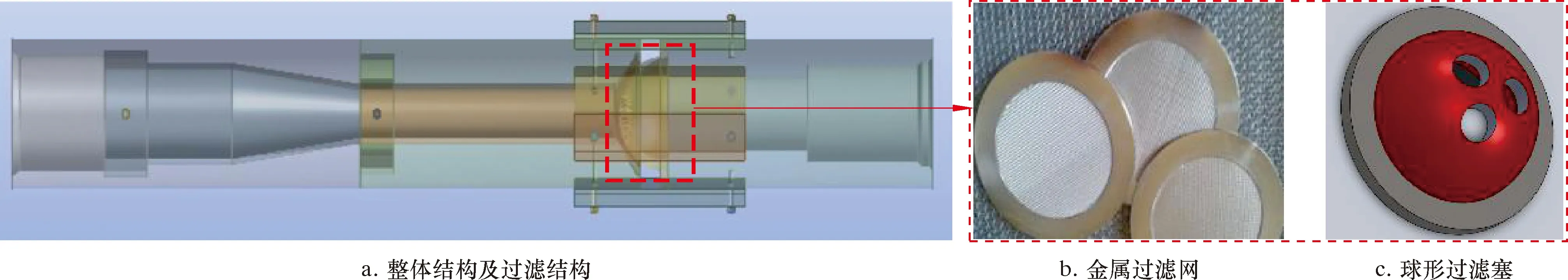

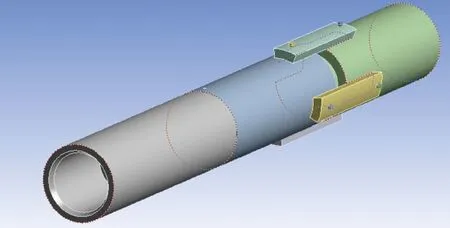

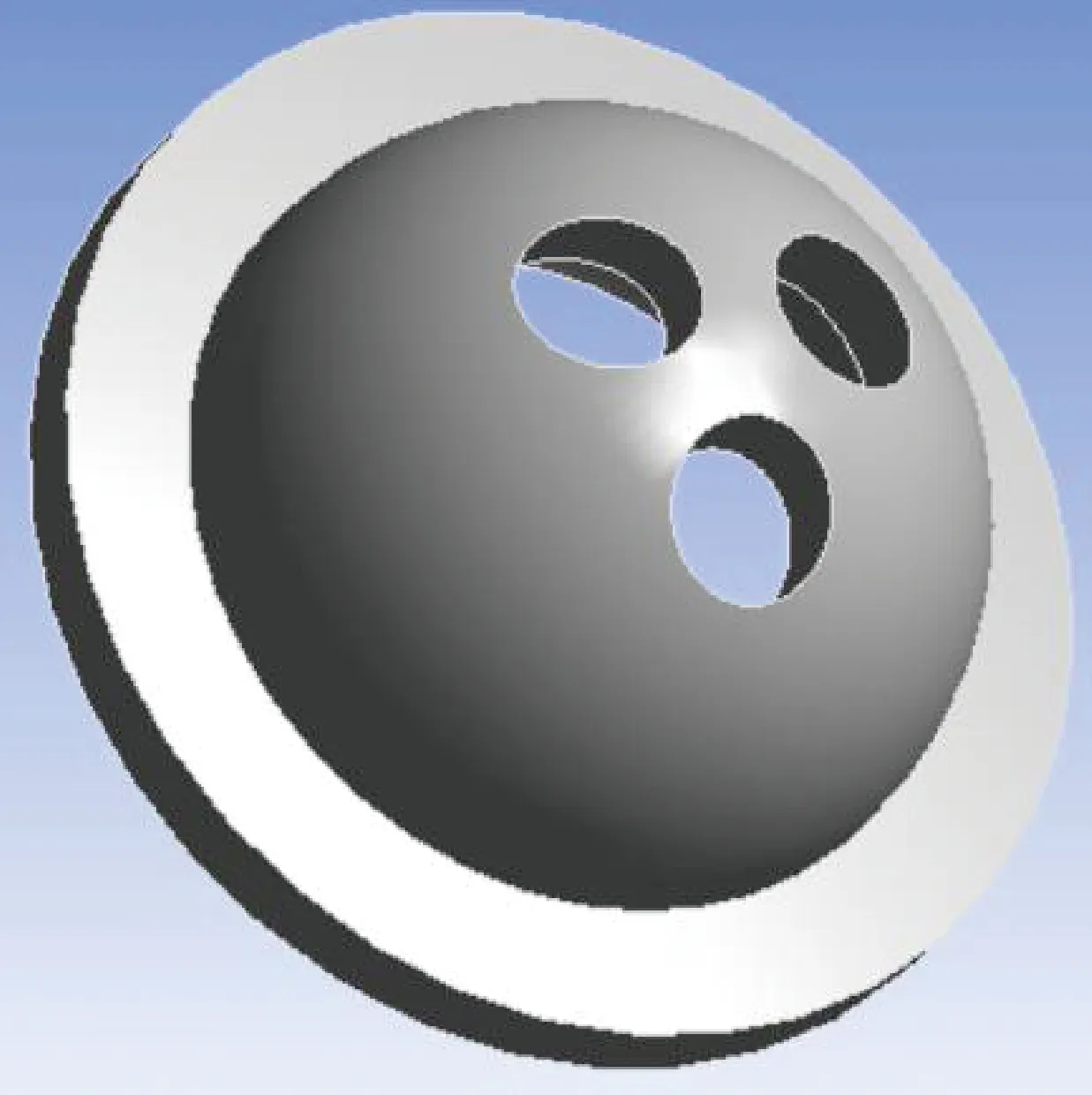

過濾分離器短節通過上、下接頭與鉆桿直接相連,外徑為125 mm,總長度為1 082 mm,其結構如圖1和圖2所示,主要包括上接頭,第一、二、三級外筒以及流道,過濾結構(含球形過濾塞與金屬過濾網),套筒以及緊固螺栓。其中金屬過濾網直接覆蓋在球形過濾塞上,并與球形面貼合。在球形過濾塞上開有呈圓周等距分布的通孔,可以保證鉆井液順利進入下部鉆柱。

1—上接頭;2—螺栓;3—第一級外筒;4—第二級外筒;5—套筒;6—第三級外筒;7—過濾結構。

圖2 過濾分離器三維結構圖Fig.2 Three-dimensional structure of the filter separator

1.2 工作原理

在鉆井過程中,需要先將鉆井液與空心球混合均勻后從鉆柱上部注入,當混合流體進入分離器后,會先流經第一、二級流道,然后在過濾結構處實現對空心球的分離。濾網孔徑為0.125 mm,而一般使用的空心球直徑在0.200~1.000 mm之間,因為空心球直徑大于濾網的孔徑,所以根據過濾的特點可以實現對空心球的分離。被過濾出的空心球會短暫停留在金屬過濾網的表面,由于鉆井液不斷的沖刷作用,所以空心球會被少部分鉆井液攜帶進入到分離器的上部環空中。其余鉆井液則通過過濾結構后,再進入到下部鉆柱并經過鉆頭返回到下部環空中。因為空心球的密度小于鉆井液密度,如果以過濾分離器為界線,則上部環空為低密度混合流體而下部環空為原密度的鉆井液,從而在環空中形成了兩個密度梯度。如果在井下對過濾分離器進行多點安裝,則可以實現多梯度鉆井的目的。

2 分離器強度校核與內部流場研究

2.1 分離器的強度校核

2.1.1 物理模型及網格劃分

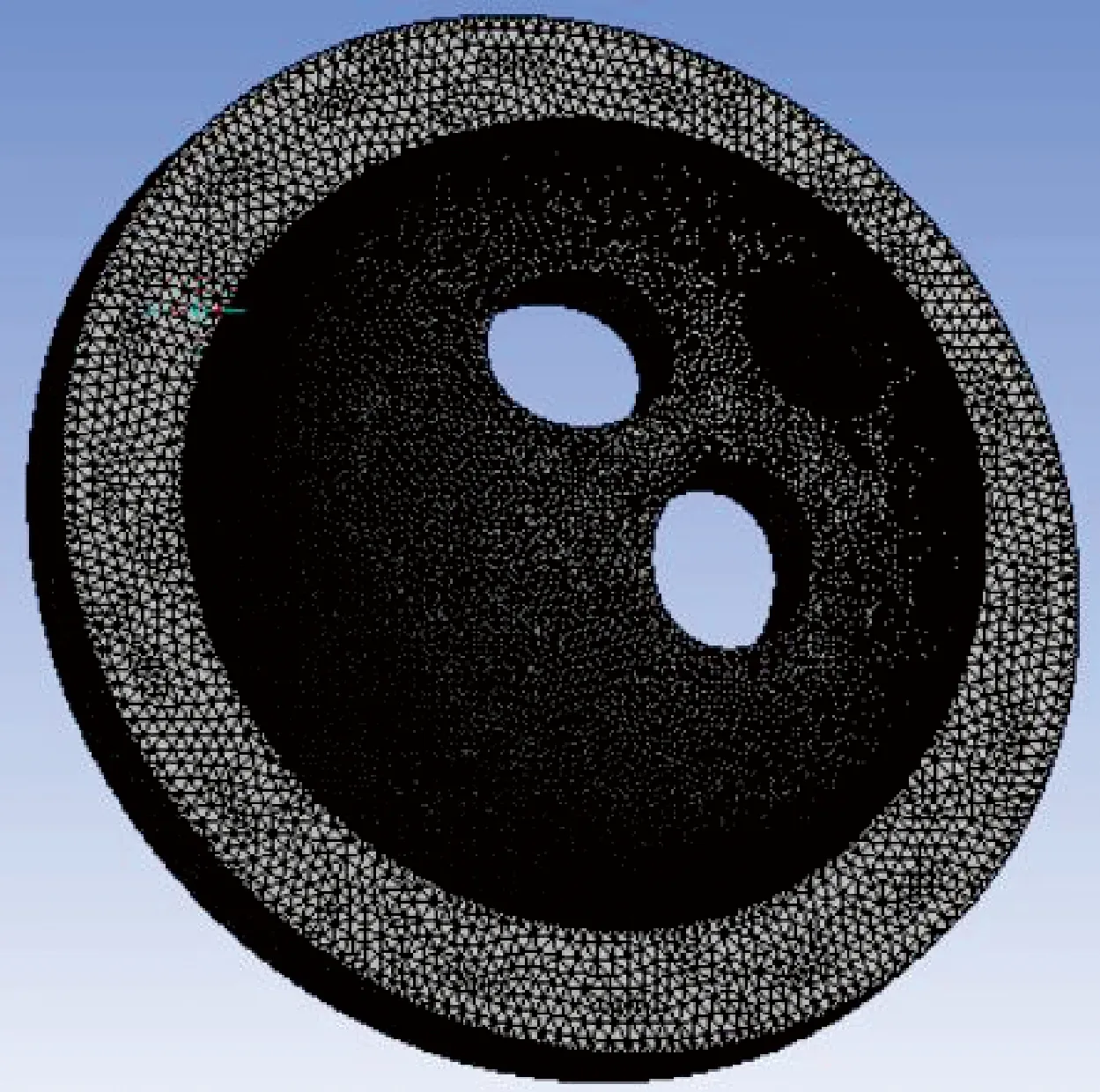

因為鉆井液與空心球的混合流體在進入工具內部時會對工具的內部產生擠壓,所以需要對工具整體以及易損部件——球形過濾塞進行強度校核。首先根據過濾分離器以及球形過濾塞的結構得到如圖3和圖4所示的物理模型,然后基于該模型對其進行網格劃分,結果如圖5和圖6所示。

圖3 分離器的物理模型Fig.3 Physical model of the separator

圖4 過濾結構的物理模型Fig.4 Physical model of the filter structure

圖5 分離器網格劃分Fig.5 Meshing of the separator

圖6 過濾結構網格劃分Fig.6 Meshing of the filter structure

在強度校核之前,還需要設定相應的壓力與位移邊界條件。根據流體機械強度校核的壓力值[8-9],對工具整體設定的邊界條件為:5 MPa的內壓和5 MPa的軸向壓力,工具下部為固定端約束;球形過濾塞的邊界條件為:5 MPa的球形面分布壓力,下部為固定端約束。工具的材料選擇40Cr鋼材,其許用端面承壓應力為548.6 MPa,許用抗壓和抗彎應力為365.7 MPa[10]。

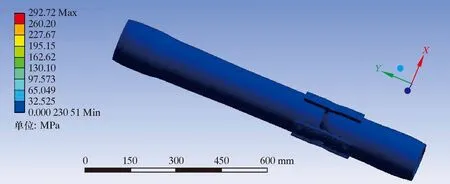

2.1.2 強度校核結果分析

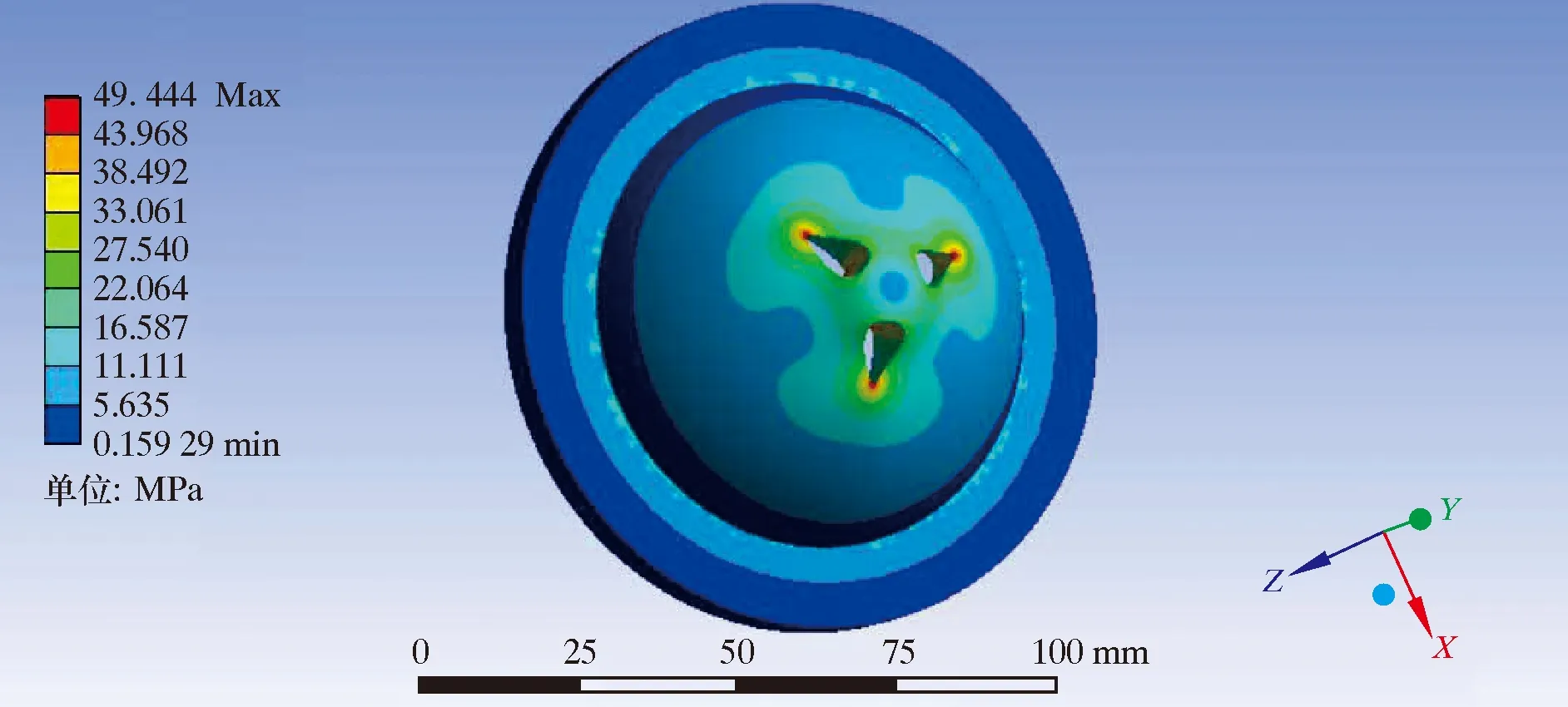

圖7和圖8分別為過濾分離器的位移云圖與應力云圖。由圖7和圖8可以看出,最大變形處為上接頭,其變形量為2.29×10-2mm,最大應力值為292.72 MPa。因其變形量遠小于工具的最小尺寸,可以忽略不計,而受到的最大應力也小于許用應力,所以達到了安全使用需求。圖9和圖10分別為球形過濾塞的位移云圖與應力云圖。從圖9和圖10可以看出,最大變形以及最大應力都主要集中在通孔附近,且最大變形量為2.95×10-3mm,最大應力值為33.03 MPa。相對于球形過濾塞的尺寸,其最大變形量可以忽略不計,同時其最大應力值也小于材料的許用應力,所以也符合安全需求。為了進一步提升過濾分離器使用的安全性,可以對球形過濾塞的通孔處進行強化處理。

圖7 過濾分離器的位移云圖 Fig.7 Displacement distribution of the filter separator

圖8 過濾分離器的應力云圖Fig.8 Stress distribution of the filter separator

圖9 球形過濾塞的位移云圖Fig.9 Displacement distribution of the spherical filter plug

圖10 球形過濾塞的應力云圖Fig.10 Stress distribution of the spherical filter plug

2.2 分離器的內部流場研究

過濾分離器對空心球的分離過程類似于濾紙或多孔濾板等多孔介質的過濾過程[11],而該類型的計算通常選擇多孔介質模型。并且過濾分離器內部為鉆井液與空心球的混合流體流動,所以再結合歐拉多相流對工具內部的速度與壓力分布規律進行研究,其中邊界條件選擇速度入口與壓力出口。

2.2.1 物理模型及網格劃分

圖11為過濾分離器流場分析的物理模型。當混合流體從上部入口進入分離器內部后,在多孔介質區域處,空心球會被過濾分離。然后被過濾出的空心球會從左、右兩側的出口流出,而鉆井液則通過多孔介質區域從工具的下部出口流出。因為流場分析對于網格質量要求較高,為了實現對分離結果的精確計算以及對邊界層的流動進行較好的分析,依據該物理模型,并采用精確度高、速度快且能較好呈現邊界層流動狀態的網格劃分方法——多面體網格進行網格劃分,并對入口和出口以及多孔介質區域的網格進行加密處理,結果如圖12所示。

圖11 過濾分離器流場分析的物理模型Fig.11 The physical model for the flow field analysis of the filter separator

圖12 過濾分離器流場的網格劃分Fig.12 Meshing for the flow field of the filter separator

2.2.2 數學模型

多孔介質模型實際上就是在動量方程中增加黏性阻力項和慣性阻力項[12],其表達式為:

(1)

由于過濾塞的均質性,可對模型進行簡化[12-13],只保留D和C的對角元素,將1/a與C2代入式(1)中可以得到:

(2)

再根據Ergun的半經驗公式[13]:

(3)

又因為過濾塞內部為層流狀態[14],所以式(3)的第二項幾乎可以忽略不計,則式(3)簡化得到式(4)。

(4)

通過聯立式(1)~式(4)可以得到式(5)和式(6)。選擇鋼絲濾網的尺寸為120目,即孔徑Dp=0.125 mm ,代入可得空心球的黏性阻力系數1/a=7.5×108,慣性阻力系數C2為1.093×104。

(5)

(6)

式中:Si為i向(x,y,z)動量源項;D為黏性阻力系數矩陣;C為慣性系數矩陣;μ為黏性系數;ρ為流體密度,kg/m3;vj為流場某點沿著某方向的速度,m/s;Δp為壓降,MPa;L為濾層厚度,mm;Dp為顆粒直徑,mm;ε為孔隙率,%;vi為流場中某點的速度,m/s。

過濾分離器內部的流體為鉆井液與空心球的混合流體,又因為深水鉆井中鉆井液一般使用油基鉆井液,所以本文選擇油水比例為0.7。如果將分離器內部的各相視為連續介質,則可以選擇歐拉多相流模型來分析油水兩相的流動情況[15]。該模型可以針對每一單相建立連續性方程與動量方程進行計算,可以更真實地模擬多相流動情況。其中第i相的連續性方程、動量方程以及壓力應變張量分別如式(7)、式(8)和式(9)所示:

?(αiρi)/?t+

(7)

(8)

(9)

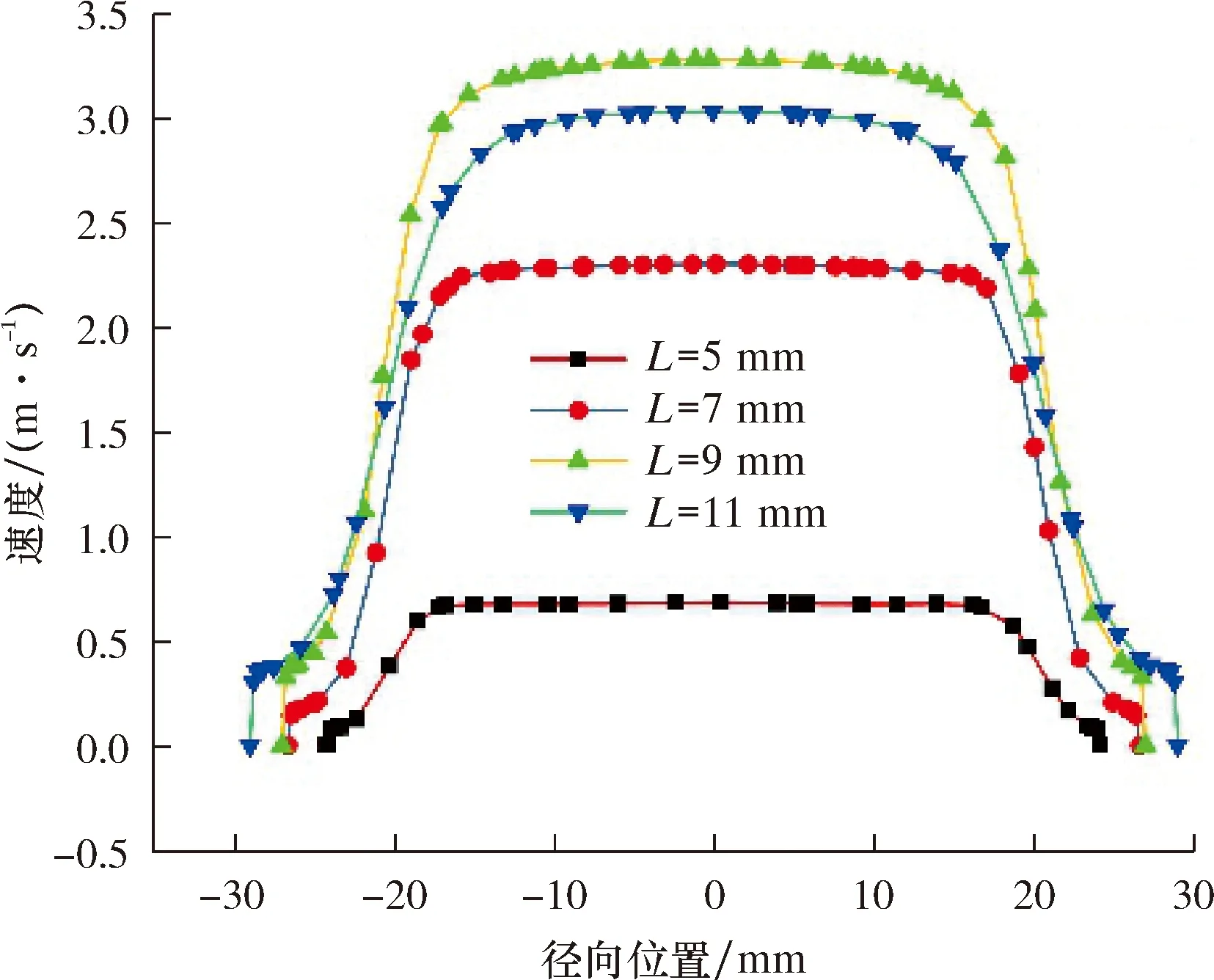

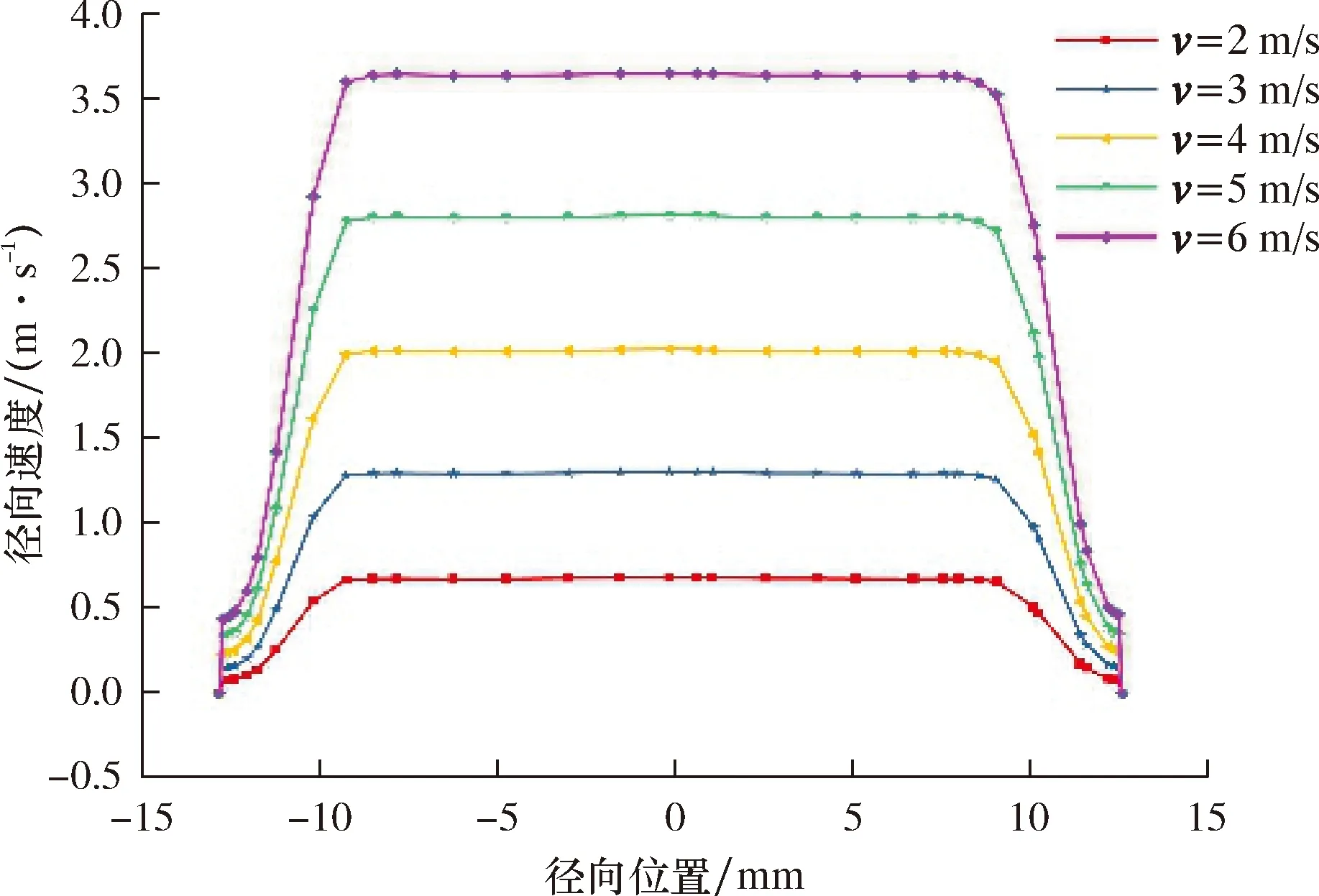

圖13~圖16為過濾結構內部的流場計算結果。由圖13可知,隨著過濾結構的厚度不斷增加,鉆井液的壓力損失增加,所以導致壓降逐漸增加。由圖14和圖15可知,隨著濾層厚度的增加,相同位置處的過濾速度也增加,當過濾結構厚度超過11 mm時,壓力開始出現增加的趨勢,而速度的分布規律則與壓力分布相反。由圖16可知,隨著鉆井液排量的逐漸增加,進入過濾結構的入口動能越大,所以在相同的位置處,徑向速度的分布也呈逐漸增加的趨勢。過濾結構的徑向速度分布總體呈現兩側低、中間高的特點,而徑向壓力的分布則與速度分布相反。

圖13 壓降隨入口速度的變化曲線Fig.13 Variation of pressure drop with inlet velocity

圖14 徑向速度隨厚度的變化曲線Fig.14 Variation of radial velocity with thickness

圖15 徑向壓力隨厚度的變化曲線Fig.15 Variation of radial pressure with thickness

圖16 徑向速度隨入口速度的變化曲線Fig.16 Variation of radial velocity with the inlet velocity

3 分離效率研究

3.1 數值模擬研究

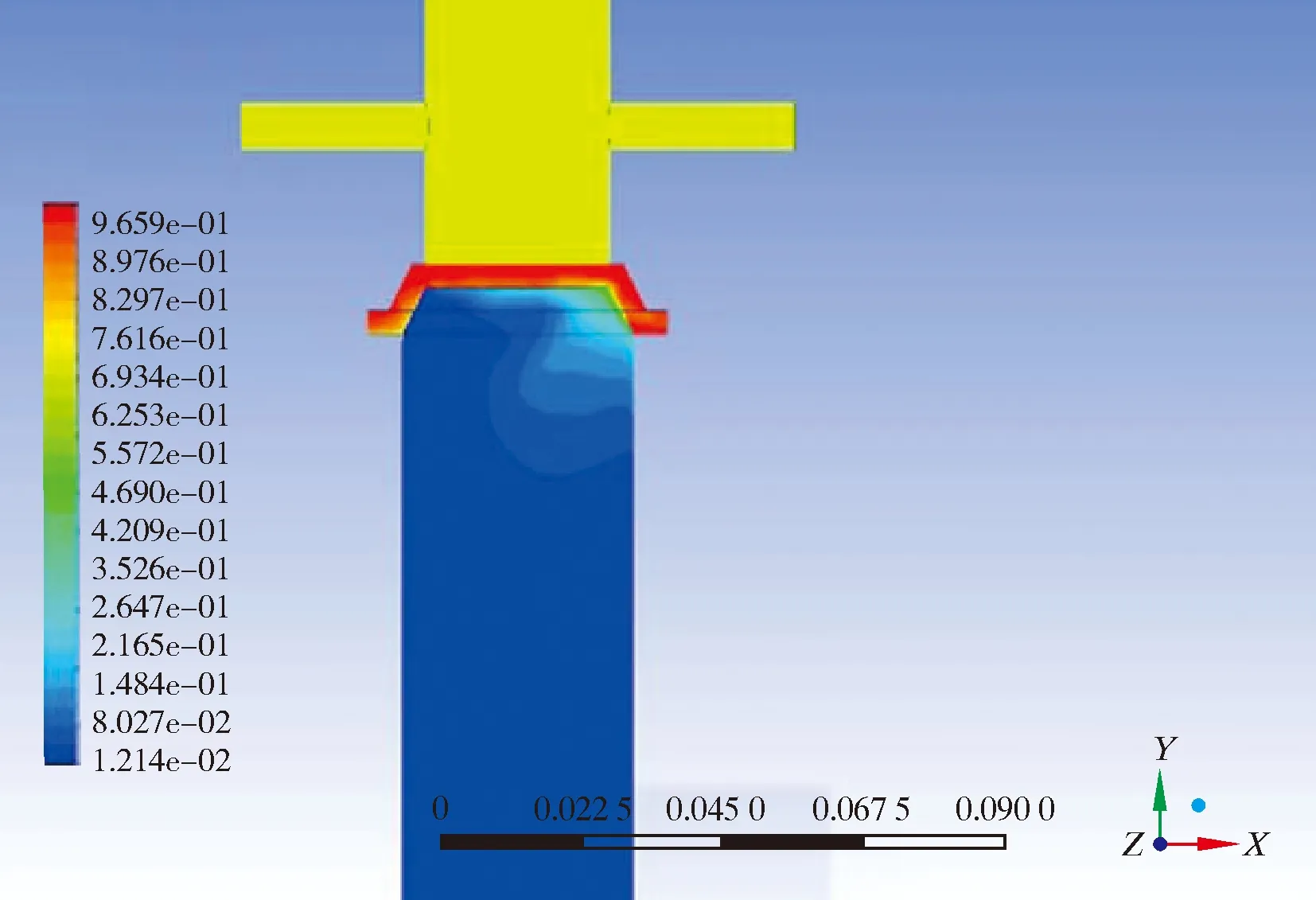

基于上述多孔介質模型以及歐拉多相流模型,對過濾分離器在不同的入口速度以及不同的空心球體積分數條件下的分離效率進行了研究。本文選擇入口速度為0.5 m/s、體積分數為10%以及入口速度為2.5 m/s、體積分數為20%的計算結果為例進行說明,如圖17和圖18所示。圖17和圖18中,紅色區域代表多孔介質區域,模擬過濾分離器的過濾結構。根據上述分析,因為空心球的直徑大于金屬過濾網的孔徑,所以空心球會被過濾分離而短暫停留在金屬過濾網的表面,然后在鉆井液的沖刷作用下,沿著過濾結構的球形面從分離口進入環空中。分別對注入速度為0.5~2.5 m/s以及空心球的體積分數為10%~30%的范圍進行了研究,結果如圖19所示。

圖17 入口速度為0.5 m/s、體積分數為10%時的分離效率Fig.17 The separation efficiency with the inlet velocity of 0.5 m/s and the volume fraction of 10%

圖18 入口速度為2.5 m/s、體積分數為20%時的分離效率Fig.18 The separation efficiency with the inlet velocity of 2.5 m/s and the volume fraction of 20%

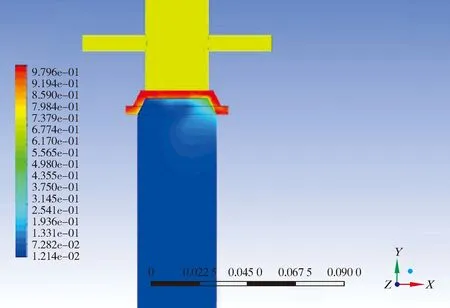

圖19 分離效率的數值模擬結果Fig.19 Numerical simulation results of separation efficiency

由圖19a可知,隨著注入速度以及空心球體積分數的增加,過濾分離器的分離效率不斷提高。因為隨著注入速度的不斷增大,鉆井液對空心球的沖擊作用不斷加強,更加有利于被分離的空心球順利排出,從而使得分離效率提高。

由圖19b可知,隨著空心球體積分數的增加,使得鉆井液中的空心球含量增加,從而減小了空心球與鉆井液的接觸面,使得鉆井液對空心球的曳力減小,故而更有利于空心球進入到環空中,從而使得分離效率升高。因為鉆井液黏度的影響,空心球在分離器內部會存在黏附作用,從而存在部分損失,其中最高分離效率可以達到98.5%。

3.2 室內試驗研究

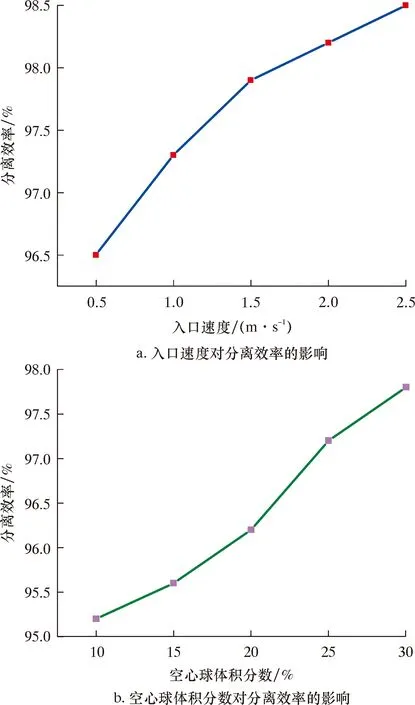

為了進一步驗證分離器的分離效率,開展了過濾分離器的分離效率試驗。圖20為分離效率的室內試驗結果。

圖20 分離效率的室內試驗結果Fig.20 Indoor test results of separation efficiency

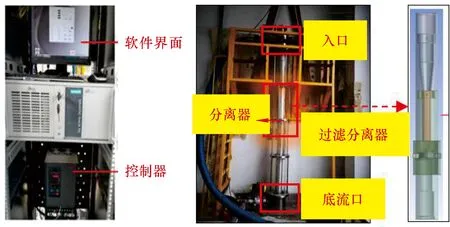

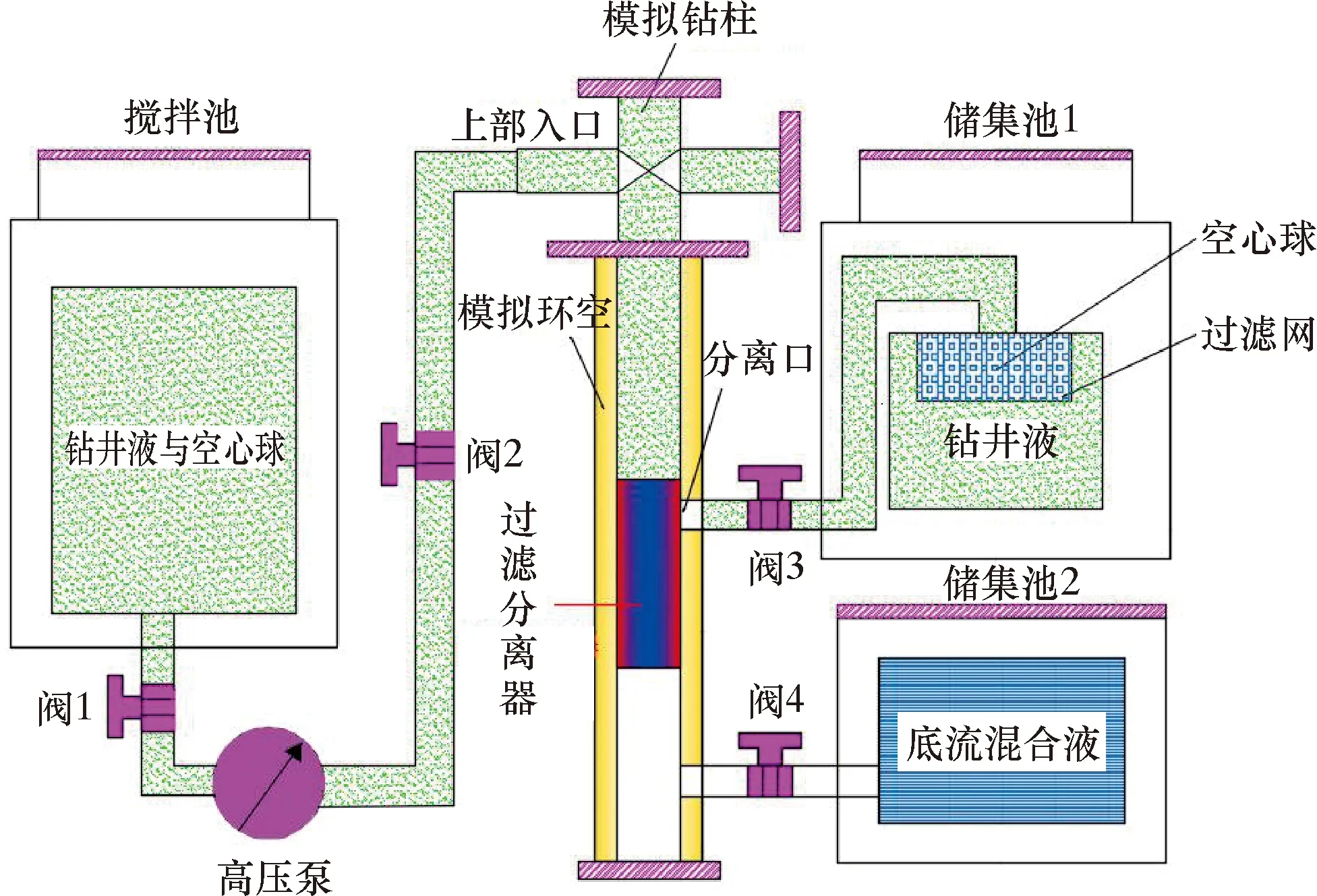

圖21所示為雙梯度鉆井模擬循環系統,主要包括控制柜(含軟件界面與控制器)、模擬環空與模擬鉆柱、液壓泵、氣閥、注入與返排管線、儲集池以及攪拌池等。其中控制柜的作用是通過軟件界面調節泵的排量以及氣閥的開關,過濾分離器短節通過螺紋與模擬鉆柱連接。試驗在室溫條件下展開。圖22所示為分離效率試驗的工作原理。首先將調配好的鉆井液與空心球在攪拌池中混合均勻,并打開閥門1、 2、3、4。然后通過高壓泵將混合流體通過模擬鉆柱的上部入口注入,混合流體流經過濾分離器時,空心球會被過濾分離器分離出來,并從分離口進入到儲集池1中。由于儲集池1中安裝有過濾網,可以對空心球進行回收、烘干并稱量。而鉆井液則通過分離器的過濾結構進入到模擬鉆柱的下部,并進入到儲集池2中。待循環結束后關閉所有閥門,并對比干燥的空心球與注入的空心球質量,就可以得到該條件下的分離效率。然后重復上述過程進行其他條件的分離效率的測試,得到全部試驗結果。

由圖20a可知,隨著鉆井液排量增大,空心球的分離器效率也不斷提高。因為排量的增加或空心球含量的增加,增加了空心球排出的動能,更加有利于空心球進入環空中,所以分離效率不斷增加。由圖20b可知,隨著空心球體積分數的不斷增加,分離效率也逐漸提高。因為隨著空心球體積分數的增加,空心球與空心球之間的接觸面積增加,進一步地減小空心球與鉆井液的接觸面積,從而減小了空心球所受到的鉆井液的曳力作用,使得空心球更容易分離。綜合數值模擬以及室內試驗結果,可以得到在不同鉆井液排量以及空心球體積分數條件下,過濾分離器可以實現對空心球的高效分離的結論。

圖21 雙梯度鉆井模擬循環系統Fig.21 Dual gradient drilling simulation circulation system

圖22 分離效率試驗的工作原理Fig.22 Working principle of separation efficiency test

4 結 論

(1)過濾分離器可以對空心球實現高效分離,由數值模擬與室內試驗結果可知,最高分離效率可以達到98%。

(2)通過對過濾分離器進行強度校核,該工具滿足安全需求;對過濾結構的內部流場研究可以為分離器的結構優化提供重要參考。

(3)設計的過濾分離器解決了注空心球雙梯度鉆井所面臨的技術瓶頸,該研究較大地提升了注空心球雙梯度鉆井方式的可行性。