皮碗式海洋管道內檢測器通過性分析*

趙海旭 樊建春

(中國石油大學(北京) 安全與海洋工程學院)

0 引 言

隨著海上石油工業的不斷發展,我國當前已經建成了超過6 000 km的海底輸油管道,但其中絕大部分自從投入生產以來從未進行過通球清管等基本的維護活動,存在較大安全隱患[1-3]。隨著海上石油天然氣開采規模的不斷擴大,海洋管道的里程數將再創新高,而海洋管道在服役階段常受到海水腐蝕、輸送壓力載荷及海底地質條件變化等影響,易產生缺陷從而導致失效,一旦管道失效引發漏油事故,將會對經濟和生態產生惡劣影響。因此,需要對海洋管道進行定期檢測[4-5]。管道內檢測是一種對管道有效檢測的評估手段,常用的檢測方法有超聲檢測、漏磁檢測和磁記憶檢測等[6-7]。

內檢測器一旦發生卡堵,就會造成嚴重的經濟損失,甚至可能會產生事故,因此在設計時需要考慮內檢測器的驅動力及其在管道內運行時的通過性。由于海洋管道里程數長,并且內部為高壓介質,所以不宜采用驅動檢測器[8-9]。鑒于此,本文對內檢測器采用皮碗式設計,通過皮碗前后的壓差對皮碗產生推動力使檢測器運行,并對內檢測器在直管段、彎頭及障礙物處的運動特性進行分析。為了確定合適的采樣頻率,需計算內檢測器在管道內不同壓差下的運行速度。為了保證內檢測器在管道內能安全有效運行,對內檢測器在彎頭處和管道內障礙的通過性進行仿真計算。

1 裝置介紹

圖1所示為本文自主研發的內檢測器,它主要用于海洋管道宏觀缺陷及應力集中檢測。

為了減小摩擦阻力,內檢測器皮碗采用三段斜皮碗。皮碗是內檢測器的動力來源,同時對整個內檢測器圓周方向起支撐作用;驅動皮碗將檢測器前后的管線壓力分為兩部分,兩部分之間的壓差推動檢測器前行。考慮到前后皮碗之間水壓比檢測器后端介質壓力小,將檢測機構設置在兩個皮碗之間的筒體外側,以對檢測機構起到一定保護作用。機械筒體由防撞頭、密封法蘭、承壓密封艙和皮碗支撐板組成。防撞頭與筒體頭部通過螺栓連接,承壓密封艙內有耐高溫鋰電池和高速數據采集器,檢測機構周向環布并通過螺栓固定在承壓密封艙的外部。

2 內檢測器運動分析

2.1 總體受力分析

若要對內檢測器進行運動分析,應首先對其工作環境進行設定:海管內介質溫度恒定,不考慮溫度變化對摩擦因數的影響;傳感器表面光滑,即不考慮檢測器的金屬彈簧伸縮結構對摩擦力的影響。

基于以上設定,檢測器運動時主要受重力、壓力、管壁對皮碗的支持力以及摩擦力,如圖2所示。其中,pf和pb分別為檢測器運行方向的前端壓力和后端壓力,f1為檢測器運行過程中受到的摩擦力,N為檢測器受到管道內壁擠壓形成的支持力。由于檢測器在海上輸油管線內運動距離足夠長,所以可以忽略檢測器對管內介質壓力的影響,即在檢測器運行過程中管道內的壓力恒定[10]。皮碗有足夠的過盈量,檢測器進入管道后在其周向截面形成密封面,檢測器后端壓力逐漸增大,當檢測器兩端壓差Δp增大到一定值時,檢測器獲得前進加速度,此時可得到檢測器受合力為:

F=(pf-pb)S-f1-fz

(1)

式中:S為皮碗被壓縮后的面積,即管道徑向內截面面積;fz為介質阻力。

2.2 摩擦阻力分析

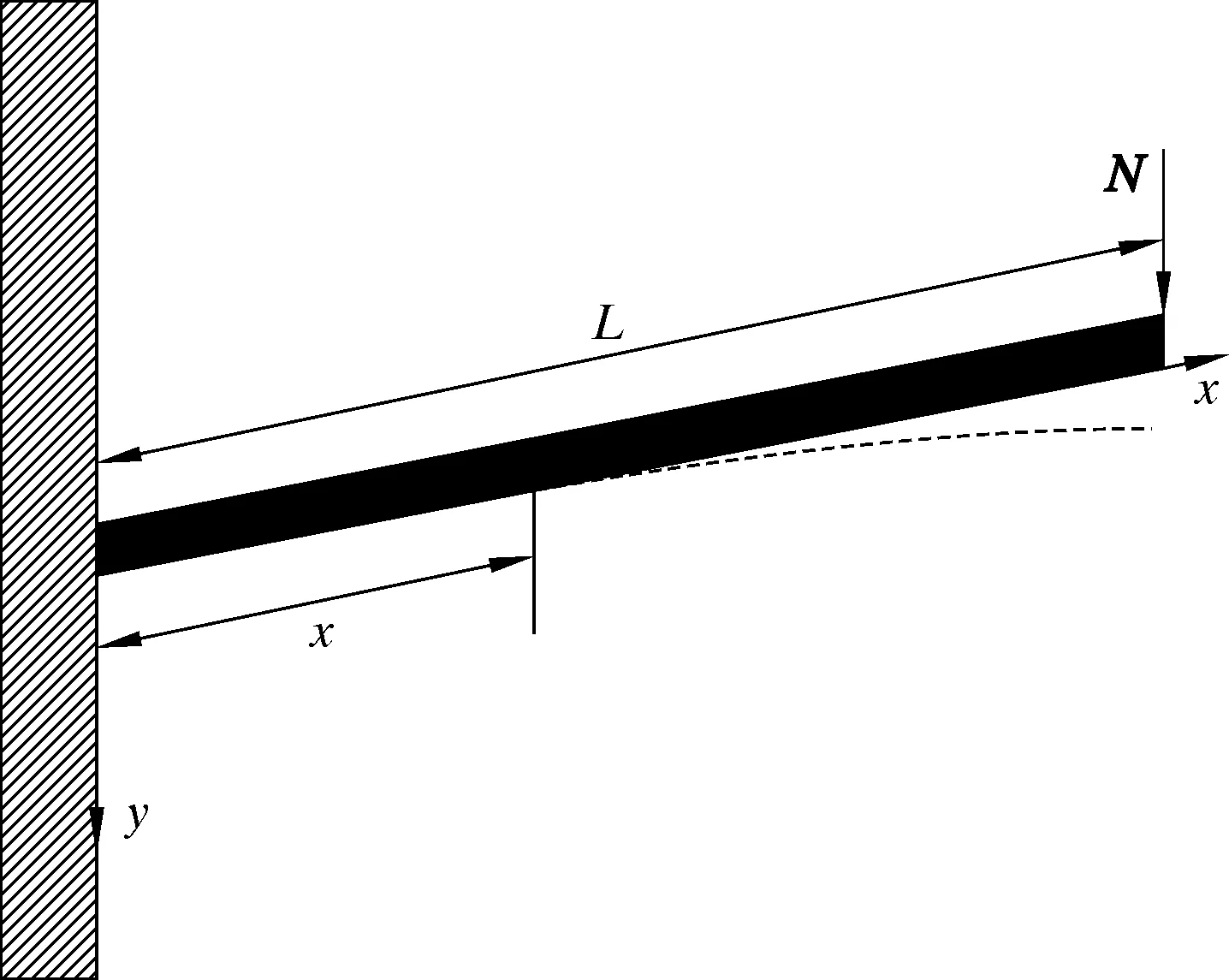

由于過盈量的存在,檢測器進入管道后驅動皮碗被壓縮而變形,金屬筒體半徑遠小于管道內徑,檢測器的驅動皮碗與管壁接觸,檢測器運動時產生的摩擦力f1作用于驅動皮碗上。由f1=μN知摩擦力f1的大小取決于驅動皮碗的壓緊力,而驅動皮碗壓緊力由其變形產生。皮碗與檢測器的金屬筒體之間通過螺栓連接,管道內壁對皮碗的唇部產生壓力。對皮碗所受壓力進行分析時,可以將皮碗唇部視為由若干懸臂梁微元組合而成[11]。選取其中一懸臂梁進行受力分析,如圖3所示。

圖3 懸臂梁受力分析圖Fig.3 Force analysis diagram of cantilever beam

對一端受力的懸臂梁,根據材料力學可得到其彎矩方程和受力微分方程:

M(x)=N(x-L)

(2)

EIy″=-M(x)=N(L-x)

(3)

對式(3)積分得:

(4)

由此可得皮碗受壓產生的變形量,即梁的撓度:

δ=y(L)=NL3/(3EI)

(5)

p1=δEb3/(4aL3)

(6)

由此可得摩擦力f1表達式:

f1=μp1A=εD2Eb3μπ/8

(7)

式中:μ為皮碗與管道的摩擦因數,μ=0.43;ε為皮碗直徑過盈量;A為內檢測器與管道的接觸面積;E為皮碗的彈性模量;L為皮碗唇部長度。

2.3 流體阻力分析

由流體力學可知,在層流條件下,流體對內檢測器的阻力為:

(8)

式中:ρ為流體的密度,vp為檢測器運行的速度。

2.4 壓力差與檢測器運行速度關系

當ΔpS=f1+f2時,內檢測器在直管中做勻速直線運動。

分析時,各參數取值如下:ε=0.106 7,D=247.6 mm,E=12.391 MPa,b=17.0 mm,a=40.08 mm,L=40.02 mm。

將各參數帶入可得Δp與運行速度vp的關系:

(9)

繪制Δp與vp的關系曲線,如圖4所示。

圖4 檢測器前后壓差與其運行速度的關系曲線Fig.4 The relationship between the operating speed of the detector and its pressure difference

3 檢測器過彎性能分析

一般的海管拐彎部位都是大于或等于90°的彎道,其中90°彎道對通過性的影響最大。如果檢測裝置能通過90°的彎道,那么也一定能通過大于90°的彎道,因此在設計時,只需驗證分析檢測裝置在90°彎道的通過能力[12-15]。內檢測器在90°彎道內通過時的示意圖如圖5所示。

圖5 檢測器在管道彎頭處通過時的示意圖Fig.5 Schematic diagram of the internal detector passing through a pipe bend

檢測裝置在彎管道內的幾何約束公式為:

(R+D/2)sin45°-(R-D/2)≤w≤D

(10)

檢測裝置的長度滿足如下關系:

(11)

內檢測器金屬擋板外徑160 mm,首端擋板與檢測器后端頭之間距離406 mm,支撐皮碗厚度17 mm。皮碗完全變形后,可近似看為一個直徑194 mm、長406 mm的圓柱體。對外徑273 mm、壁厚12.7 mm管道進行彎道通過性計算,結果見表1[12]。

表1 檢測器在不同尺寸彎頭處的通過性 mm

綜上所述,檢測裝置在外徑為273 mm、壁厚12.7 mm的立管中,能通過曲率半徑R≥1.5D的管道彎頭。

4 內檢測器運動仿真

4.1 物理建模

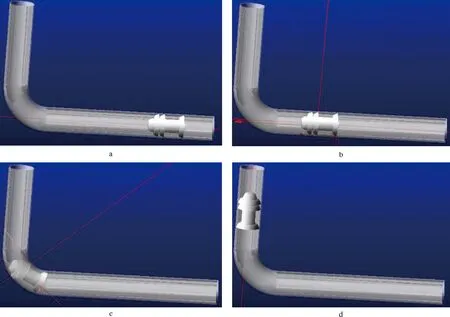

本文采用MSC Adams軟件對內檢測器進行運動仿真,仿真示意圖如圖6所示。

圖6 內檢測器運動仿真示意圖Fig.6 Schematic diagram of the motion simulation of the internal detector

首先用SolidWorks對內檢測器和管道建模。為了模擬內檢測器常見的運動狀況,建立如圖7所示模型。管道由2 m與1 m的直管段與1.5D彎頭組成,并且在2 m直管段內部添加一處10 mm的凸起。管道外徑273 mm、壁厚12.7 mm。內檢測器尺寸參照上述運動分析計算的尺寸。

4.2 添加材料屬性及約束力

通過比較,內檢測器的皮碗材料選用聚氨酯。由于管道與內檢測器的金屬筒體材料屬性對內檢測器的通過性影響較小,所以可選用MSC Adams的structural steel材料[14]。

通過對內檢測器進行受力分析,為內檢測器添加重力、管道與內檢測器的接觸力及壓差對內檢測器的推動力。假設檢測器運動對管道內液體壓力無影響,可認為運行過程中的壓力恒定,通過計算推動力為50 kN。

4.3 運行結果及分析

將皮碗參數和阻尼參數帶入模型之后運行,內檢測器運動過程如圖8所示。

運動過程驗證了內檢測器模型在1.5D彎頭和10 mm的障礙處均可通過,沒有出現卡堵現象。將模型運動速度曲線導出,如圖9所示。從圖9可以看出,對模型施加動力后,在0.0~0.5 s進入加速階段,此時ΔpS>f1+f2。在0.5~1.5 s時模型有明顯的先減速后加速過程,原因是模型經過10 mm凸起處,曲線有兩處波峰值,受力恢復到ΔpS>f1+f2階段,模型獲得了短暫的加速時間。在0.20~0.25 s,速度恒定,此時模型受力平衡,ΔpS=f1+f2。在0.25~0.45 s模型經過管道彎頭過程中有3處波峰值,分析原因為模型在通過彎頭不同位置時,可能出現有的皮碗受力增大而其他皮碗受力不變甚至減小的情況。

圖8 內檢測器運動過程模擬圖Fig.8 Simulation diagram of the movement process of the internal detector

圖9 內檢測器運行速度變化曲線Fig.9 Speed change curve of the internal detector

圖10為模型運動時皮碗所受壓力增量隨時間的變化曲線。從圖10可見:在0.5~1.5 s內3個皮碗依次經過障礙,壓力增量依次發生變化,并且由于運動速度改變,3個皮碗的壓力增加時間不同;在經過彎道時中間皮碗先受到彎道內側擠壓而先產生壓力增量,隨后前后兩個皮碗一同產生較大壓力增量,此時末端皮碗壓力增量沒有發生較大變化;當模型過彎經過時,前端皮碗壓力增量開始減小,末端皮碗壓力增量開始增大。這3處皮碗壓力增量的變化時間不同也解釋了圖9中0.25~0.45 s內3處波峰出現的原因。

5 結 論

(1)通過對皮碗式海管內檢測器的定量分析,得出運行速度與前后介質壓差的函數關系式,根據壓差確定運行速度,為內檢測器選用合適采樣頻率提供了參考。

(2)定量分析皮碗式海管內檢測器在經過不同尺寸彎頭時的通過性,內檢測器可順利經過的最小曲率半徑彎頭為1.5D彎頭,為內檢測器的尺寸設計提供了依據。

(3)通過對皮碗式海管內檢測器仿真模擬,對其過彎能力與越障能力進行了測試,并且得到了速度曲線與壓力增量曲線,為皮碗式海管內檢測器的現場應用提供了數據支持。