沖洪積復雜地層大直徑盾構機長距離掘進關鍵設備配置設計研究

盧 森

(中鐵六局集團交通工程分公司,北京 100070)

1 引言

目前我國所應用的盾構機類型主要為土壓平衡式盾構,其特點是用開挖出的渣土作為支撐開挖面穩定的介質,因此,要求作為支撐介質的土渣具有良好的塑性變形、軟稠度、較小的內摩擦角及較低的滲透率。由于一般土壤不能完全滿足上述要求,所以要進行改良,其技術要點是在刀盤前部和泥土倉中注入水、膨潤土泥漿、黏土、聚合物或泡沫等混合添加材料,經強力攪拌,改善開挖渣土的塑性、流動性,降低渣土的透水性。實際工程中,通過合理的設備配置能更好地改善土體的流塑性,減小內摩擦角,有助于實現添加劑的充分攪拌,提高渣土改良的效果,保證施工的連續性。

太原鐵路樞紐西南環線東晉隧道工程具有開挖直徑大、掘進距離長、地質條件復雜等特點,在盾構機長距離連續掘進過程中若設備配置不到位,會使設備發生過量磨損或損壞,直接導致渣土改良效果差、土壓難以保證等不良后果。為避免設備嚴重損壞、停機等嚴重事故,應該在盾構施工過程中做好渣土改良,以保證盾構機正常掘進,而良好的設備配置與設計是渣土改良的必要前提。本文通過增大刀盤開口率,在刀盤上設置牛腿,增設泡沫噴嘴,優化泡沫管路和噴頭處的結構,在土倉中心區域設置主動攪拌裝置,在刀盤背面和土倉壁上焊接被動攪拌棒,螺旋輸送機(以下簡稱“螺旋機”)進土口處的土倉壁設計為凹形,螺旋機上設置改良劑噴口并增設觀察窗,設置U型攪拌槽等盾構機設備,取得了良好效果。

2 工程概況

太原鐵路樞紐西南環線盾構隧道設計為單洞雙線鐵路,北起西礦街,南至長風西街,全長4 981 m。包含始發段 104 m、接收井 27 m、盾構區間 4 850 m 三大部分,盾構區間埋深9~24 m。沿線依次穿越西礦街、高層住宅群、迎澤西大街、閆家溝鐵路橋、虎峪河、南內環西街、九院沙河、西中環、太原市人防主干道、民豐化工廠人防、太原市黃坡人防主干道、長風西街等風險源共計37處。盾構區間縱斷面設計為11‰和3‰的單面下坡,最小曲線半徑1 200 m,橫斷面為標準圓環,隧道外徑11.7 m、內徑10.6 m,盾構開挖直徑12.14 m。

本工程主要地質可大致分為3段:隧道進口段1.25 km,主要為新黃土、粉土、粉質黏土、砂層及少量圓礫地層的混合層;隧道中間段1.8 km,主要為卵石層;隧道出口段1.8 km,主要為粉土、粉質黏土等黏性細顆粒地層。

3 關鍵設備配置設計

目前國內盾構施工中大部分渣土改良研究都集中在通過注入各種改良劑改變土體的流塑性,對于全面進行設備配置方面的研究較少。實際上通過合理的設備配置能夠更好地改善土體的流塑性、減小內摩擦角,有助于實現添加劑的充分攪拌,更好地實現渣土改良效果,保證施工的連續性,以下從5方面詳細闡述。

3.1 刀盤與刀具設計

盾構機刀盤是盾構機能否順利安全掘進的關鍵,由于刀盤直接與原土體接觸,刀盤的設計對能否有效改善土體流塑性至關重要。刀盤目前分輻條型、面板型、復合型3種類型。根據本工程段地層情況分析,先采用復合式刀盤,再根據后一段地層情況決定是否使用滾刀。

3.1.1 刀盤配置

刀盤的設計是有效改善土體流塑性的第一步,本項目施工全線地層包含16種類型地質特點,整體施工難度較大,且存在長距離、大斷面砂卵石地層,盾構機在大粒徑卵石地層掘進會導致刀具切削、破碎困難,切削下來的渣土塑性、流動性差,甚至導致出渣口堵塞、中心結泥餅等不良影響。項目部通過多次召開專家會討論,最終確定采取“以排為主,排破結合”的設計理念,首創了可變開口率完整直角型式復合刀盤。

刀盤結構為8主梁+8小面板復合刀盤+6個主動攪拌臂式+8個牛腿的結構,其開口率的大小切換可通過拆卸檔板實現,刀盤原始整口率52%,適合黏土、粉土地層等復合地層掘進,大大降低了刀盤結泥餅概率;增加面板后,刀盤開口率降低至48%,如圖1所示,使刀盤通過的粒徑減小至850 mm以下,從而保證螺旋機出渣安全。

3.1.2 刀具配置

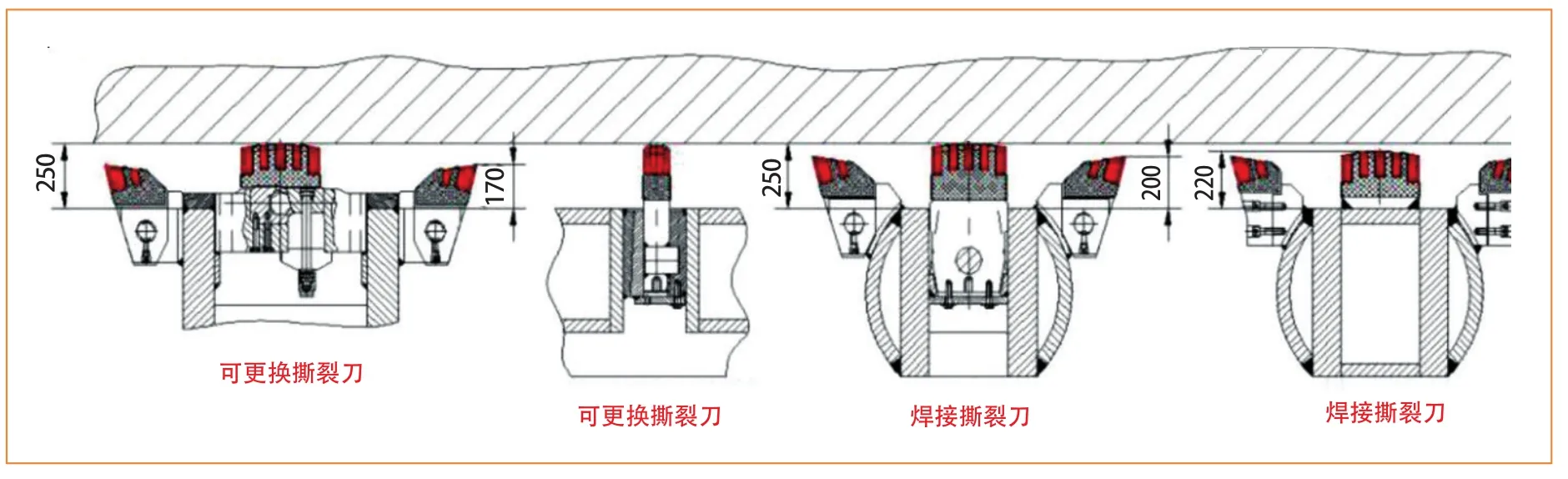

(1)本盾構區間長達4.85 km,地質中以新黃土、粉土、粉質黏土、砂層為主的地層占比超過60%。由于刀盤直徑大,在渣土改良不理想的情況下,地層流塑性達不到要求,容易在刀盤面板和土倉中心形成泥餅,因此適宜以中心魚尾刀與撕裂刀配置為主;以卵石、圓礫、粉土、粉質黏土、砂層地層為主的混合層占比為36%左右,渣土的摩擦阻力較大,當渣土改良不佳時,容易造成刀盤扭矩急劇增大,導致堵轉,因此適宜以刮刀及撕裂刀或滾刀配置為主。

(2)由于刀盤直徑達12.14 m,為保證充分切削,刀具布設采用分層式,刀具整體分5層布置;刀具采用可拆卸式和焊接式相結合的安裝方式,如圖2所示,使土體分層被切削下來,保證土體高的松散度;撕裂刀與刮刀同軌跡布置,有利于渣土在刀梁間流動,降低刀梁結泥餅概率;撕裂刀通過合理配置相鄰刀具的刀刃高差(高先行刀比高刮刀高30 mm,低先行刀比低刮刀高50 mm),以滿足不同地層的使用需求。

3.2 刀盤及土倉壁泡沫噴嘴設計

通過刀盤上的泡沫噴嘴可以把泡沫直接噴灑在掌子面上,直接有效改良渣土,增加渣土的流塑性。本工程所有泡沫噴嘴和膨潤土噴嘴共用,這樣能更好地使泡沫和膨潤土相結合并注入到土體內。

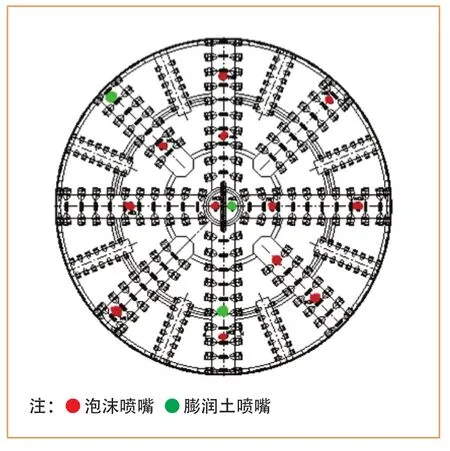

(1)根據刀盤面積115.7 m2計算,布置16路泡沫、膨潤土噴嘴,如圖3所示,平均每7 m2就有1個泡沫噴嘴,當然這些噴嘴都是按照刀盤的旋轉軌跡從小半徑到大半徑依次增多布置,大半徑旋轉1周行走的路線長,所以布置的泡沫噴嘴多。

圖1 刀盤可變開口率、可拆卸擋板設計示意圖

圖2 可拆卸式和焊接式撕裂刀示意圖(單位:mm)

圖3 泡沫、膨潤土噴嘴位置示意圖

(2)通過對泡沫注入口優化設計,結構泡沫管路和噴頭處的結構設計為三通加單向閥后抽形式,如圖4所示,保證即使發生噴頭堵塞也易于在刀盤后面疏通。

(3)由于盾構機直徑大,土倉面也大,中心渣土流動性自然就差,所以在中心土倉隔板上設置8處渣土改良注入口,從而可以隨時從土倉隔板處注入改良劑。

(4)土倉隔板除中心區域外,周邊區域同樣也會結泥餅,所以在周邊區域增設6處泥餅檢測裝置,以有效預防泥餅的形成,同時增大渣土的流塑性,減小其摩擦角。

(5)在掘進過程中,出現扭矩較大,渣溫較高時,可以拆除高壓水沖刷裝置的球閥,用鋼釬檢測刀盤中心土倉內是否形成泥餅,便于及時采取輔助措施。

3.3 主動攪拌裝置設計

圖4 泡沫管路優化設計示意圖

(1)直徑為12.14 m的盾構機,其主軸承直徑為6.44 m,土倉中心區域大,渣土流動性差,改良效果不理想,結泥餅的概率較大,為此,土倉中心設計了圍繞主驅動中心回轉的主動攪拌裝置,如圖5所示,主動攪拌裝置設計有單獨的驅動系統、密封及潤滑系統,其與刀盤牛腿、被動攪拌棒、中心旋轉接頭相互作用,可對刀盤最容易形成泥餅的中心區域進行充分攪拌,同時結合泡沫孔、加水孔、泥餅檢測孔可以有效防止土倉中心泥餅的形成。

圖5 主動攪拌裝置示意圖

(2)在倉壁安裝3個主動攪拌裝置,每個裝置由電機、減速箱、攪拌臂等構成,通過控制電機的轉速來控制攪拌臂的速度,每個攪拌裝置單獨控制,這樣方便土倉內渣土的攪拌。在盾構機掘進時,3個主動攪拌臂不停地旋轉,以此增大中心區域的渣土流動性,改變渣土的流塑性。另外,在倉壁中心部位增設有渣土改良注入口。

3.4 被動攪拌棒與土倉壁凹形設計

(1)由于土倉容積為115 m3,靠主動攪拌裝置和牛腿不能充分地攪拌,為此,在刀盤的背面焊接4個被動攪拌棒,在土倉壁上焊接2個被動攪拌棒,通過刀盤旋轉和土倉的相對運動,使土倉內的渣土得到充分攪拌。

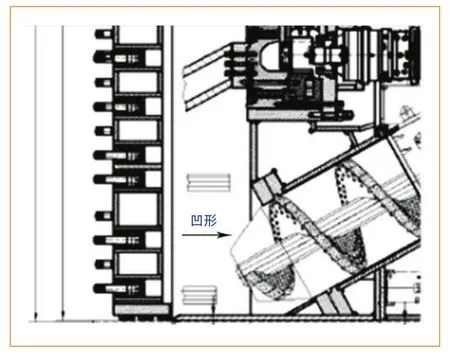

(2)盾構掘進時,在土倉下部螺旋機進土口兩側容易沉積渣土,結泥餅,為此,將螺旋機進土口處的土倉壁設計為凹形,如圖6所示,凹形設計是為讓焊接的攪拌臂能夠充分攪拌螺旋機口兩側的渣土,且不會與螺旋機軸產生干涉。

圖6 土倉壁凹形設計

3.5 螺旋機設備改進

出渣效率對土壓平衡盾構機長距離在復雜地層中快速、連續掘進有著決定性的影響。螺旋機是土壓平衡盾構出渣系統重要的組成部分,它能夠排渣,形成土塞,保持土倉內土壓穩定,通過控制排渣速度實現動態土壓平衡,穩定開挖面。根據不同的施工水文地質條件,對螺旋機進行正確的配置,是盾構機設計過程中的關鍵環節之一。

(1)為持續地改良渣土,在螺旋機上設置20個改良劑的噴口,并增設10個觀察窗,以此通過注入改良劑增加渣土的流塑性,通過觀察窗隨時觀察處理螺旋機內的渣土堵塞。

(2)為使螺旋機排出的渣土具有更好的流塑性,緩沖螺旋機出土口的壓力,在螺旋機出土口設置U型攪拌槽,如圖7所示,使排出的渣土進一步攪拌并達到更好的流塑性。渣土先在U型攪拌槽里攪拌(可以添加泡沫或膨潤土),充分攪拌后輸送到盾構機皮帶上,然后再由連續皮帶機運出洞外,通過斜井皮帶機輸送至渣土場。U型攪拌槽解決了不同地質情況下渣土的高效運輸、大粒徑卵石分離等技術難題,取得較好的效果。

圖7 U型攪拌槽位置示意圖

4 應用效果

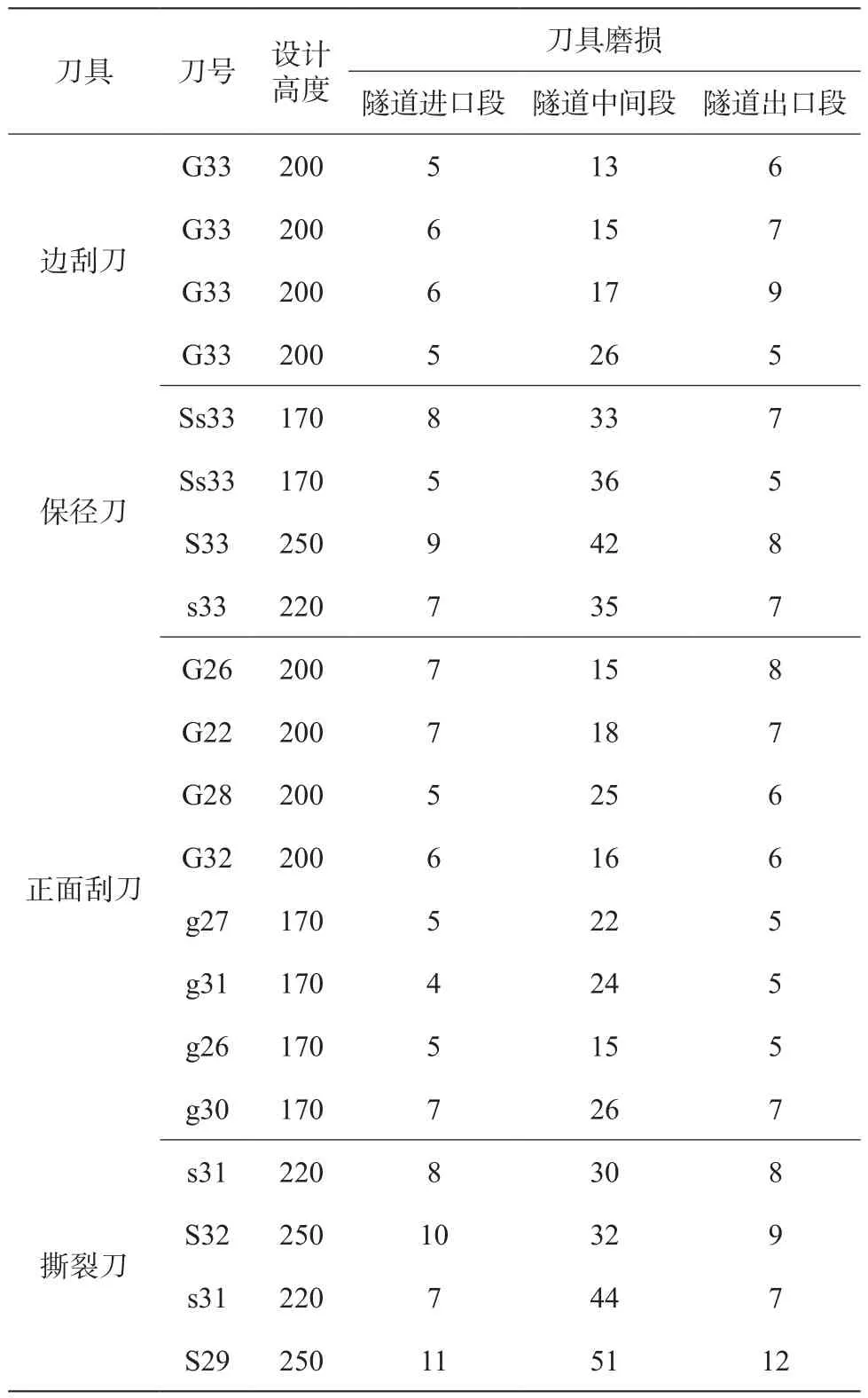

(1)大直徑土壓平衡盾構機經過3種不同地層掘進應用,先后在各階段地層掘進完成后對其進行刀具的檢查,共計檢查刀具20把,具體情況如表1所示。表1數據表明,合理進行刀盤及刀具、渣土改良噴嘴、主動攪拌與被動攪拌等裝置的配置與設計,能夠保證盾構機在復雜地層中長距離有效掘進。

(2)盾構掘進過程中每掘進一環記錄總推力、刀盤扭矩、土倉壓力、推進速度,如圖8所示,由圖8可知,盾構機在3 種地層掘進過程中總推力19 204~65 967 kN,刀盤扭矩 4 028~21 283 kN · m,總推力和刀盤扭矩值占盾構機額定值近50%,表明渣土改良效果良好,適合大直徑盾構隧道施工;土倉壓力0.54~2.38 bar,表明土倉保壓施工較好,渣土流塑性好;盾構機參數良好,螺旋機未發生卡死故障,期間外排最大粒徑卵石尺寸為 850 mm×500 mm×490 mm,盾構機推進速度 30 ~ 80 mm / min。

表1 3種地層掘進中刀具磨損情況 mm

(3)根據掘進過程中各參數變化對渣土改良實效性進行分析表明,盾構機運行狀態良好,最大日進尺18 m(9 環),各項參數比較穩定;通過刀盤及刀具、土倉、螺旋機等渣土改良和攪拌設計,順利實現對土體的切削,與添加劑的充分混合,使切削下來的渣土具有良好的流塑性、合適的稠度、較低的透水性和較小的摩阻力;實測改良后渣土含水率55%~60%,塌落度 130~160 mm。

(4)通過設備配置,盾構機施工過程中無明顯故障,無需進行設備更換,并可適應不同地層,提高了施工的連續性。

5 結論

(1)通過刀盤及刀具、土倉、螺旋機等設備的設計改進,可實現渣土的良好改良。

(2)采用可變開口率完整直角型式復合刀盤和刀盤上的牛腿設計,起到了很好的攪拌渣土作用。

(3)采用分層式刀具布設,達到了充分切削的效果。

(4)刀具采用可拆卸式和焊接式相結合的安裝方式,實現了土體的分層切削及高松散度。

(5)在土倉壁安裝主動攪拌裝置,增大了中心區域渣土的流動性。

(6)設置U型轉渣螺旋機,排出的渣土得到進一步攪拌,流塑性達到最好。

(7)實踐表明,刀具磨損、刀盤扭矩、推力、土倉壓力、推進速度均在允許范圍內波動,實現了渣土改良設備在大直徑、長距離、復雜地層土壓平衡盾構機的成功裝配,為太原鐵路樞紐新建西南環線東晉隧道成功實施起到了重要作用。

圖8 掘進參數統計圖