100t·m 大型對擊錘打擊能量測量

鮑宏偉

(中國第二重型機械集團德陽萬航模鍛有限責任公司,四川 德陽618000)

100t·m 對擊錘,最大打擊能1MJ,相當于4 萬噸壓機的能量,有亞洲第一錘的美譽。從1982 年投產以來,已使用30 余年。在大型壓機上線前,為國家航空工業提供大量鈦合金、高溫合金等優質鍛件。

在實際生產過程中,100t·m 對擊錘打擊能量從未做過具體測量。由于打擊能量不確定,造成同一產品在100t·m 對擊錘上生產時鍛造火次不一致,尤其是在生產高壓渦輪盤等對打擊能量要求高的產品時,可能會造成產品質量問題。

100t·m 對擊錘作為萬航模鍛的主打設備,每年承擔3~4 億元產值的鍛件。而對于設備主要參數打擊能量卻沒有數據上的監控。面對各主機廠用戶提出的數據化支撐需求,缺乏實際數據依據則十分被動。隨著現代管理水平和要求的提升,打擊能量必須做到數據化和測量可控化。

1 測量風險評估

100t·m 對擊錘現場環境惡劣,測量難度大。①傳統依靠傳感器進行測量,因100t·m 對擊錘振動大,如果連續沖擊可能損壞或震掉傳感器,導致測試失敗;②錘頭溫度150℃以上,水蒸氣溫度達到180℃,需定制高溫型傳感器;③因錘頭上有高溫水蒸氣和冷凝水,需要對傳感器和線路進行防水處理。傳感器測量范圍0~10m/s。需要對測量儀器和線路進行防水處理。另外,儀器需要連接線路,在設備運行過程中,鍛錘擺動,可能出現攪在一起或拉斷的問題,風險分析較高;④由于100t·m 對擊錘屬于低速運動,在0~5m/s 之間,而鍛錘在接觸一瞬間即進行分開動作,如何準確捕捉鍛造瞬間最大打擊能量,難度非常大。

2 確定打擊能量測量方案

通過了解,目前有使用工業相機進行測速的案例,并且綿陽空氣動力研究所進行過低速風動的測定。因此,利用工業相機進行打擊能量數據化測定。通過三維成像技術,利用兩個高速相機對100t·m 對擊錘下落過程進行圖像采集。圖像數據傳送至計算機后,由軟件對圖像進行提取特征、三維重構和速度計算等處理,得出100t·m 對擊錘的最大速度,最終確定打擊能量。

由于100t·m 對擊錘工況存有發光紅件和蒸汽煙塵可能影響測量結果,實際單點測量誤差高度方向約為±0.9mm,擬使用4000 幀/s 的速度進行拍攝,2s 拍攝采集8000 張圖像。另外,因設備振動大,使用專用減震裝置安裝在工業相機底部,防止因振動出現測量誤差。

經評估利用圖像采集提取和三維重構技術,受現場震動影響較小,測量結果更為可靠。

同時,確定必須具備兩個條件方使測量結果更為準確:①尋找大功率(1000W)直流光源;②測量時,對擊錘所加工的產品為使用脫膜材料較少的產品。為此,選擇光源為LED 直流射燈(1000W),至12 時采集兩組有效數據。如圖1 所示。

圖1 相機測量并采集圖像數據

根據標記點的三維坐標隨時間變換的離散數據,擬合標記點坐標與時間關系的曲線,然后對擬合曲線求導,計算各時刻鍛錘的速度。為了提高速度計算精度,在設備布置10 個標記點,計算數據取平均值。如圖2 所示。

圖2 計算機對采集的圖像進行數據分析

3 100t·m 對擊錘錘頭速度測量具體步驟

3.1 檢測條件

如圖3 所示為PowerTrack 動態三維變形測量系統。相機、鏡頭和其他具體參數如下:

相機分辨率/像素 1280×1024

像元大小/μm 10

圖3 測量系統

相機幀率/fps 4000

鏡頭焦距/mm 24

基線距離/m 1.6

測量距離/m 5.4

測量視場/m×m 3×2.4

3.2 檢測過程

3.2.1 標定

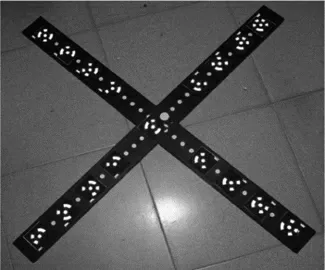

在測量前,首先使用十字標尺對測量系統進行標定,拍攝24 幅不同姿態的十字標尺(圖4)圖像,然后解算相機的內外部參數,并以圖像逆向投影誤差表示標定精度,其中相機標定精度如表1 所示。最終解算出來相機標定精度為0.035 像素,滿足檢測精度要求。

圖4 十字標尺

表1 相機標定精度

3.2.2 粘貼標志點

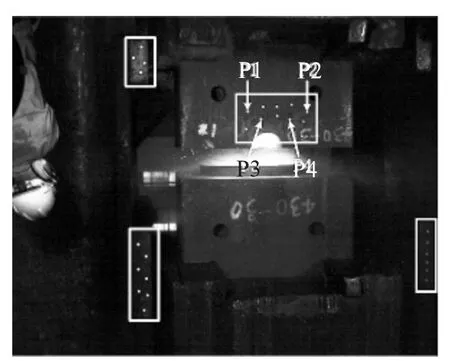

如圖5 所示粘貼標志點,根據作用不同,粘貼的標志點可以分為2 類:

(1)參考點。由于鍛壓機工作狀態時會產生強烈的振動,對檢測精度有較大影響,因此需要消除振動對檢測的影響。圖5 中第一類標志點——參考點,粘貼在鍛壓機固定支座上。由于鍛壓機固定支座在鍛壓過程中可以認為是靜止的,因此,可以通過支座上三個以上的參考點建立世界坐標系,進而消除振動對測量精度的影響。

(2)測量點。圖5 中第二類標志點——測量點,粘貼在鍛壓機擊錘上。擊錘的速度可以通過追蹤關鍵點的位移來計算。

3.2.3 采集圖像

圖5 標志點分布

完成上述準備工作后,調整光源的位置,確保相機能清晰捕捉標志點,在鍛壓機連續打擊第15 錘之后,擊錘速度才能達到最大,然后開始采集圖像,記錄擊錘的打擊過程,測試過程中共記錄了2 次擊錘打擊過程。

3.2.4 結果分析

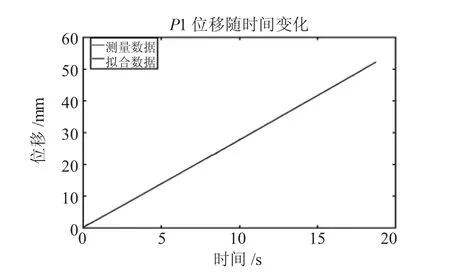

將采集的圖像導入PowerTrack 軟件進行處理,解算出關鍵點的三維空間坐標,然后對空間點的位移進行擬合,并對擬合曲線進行求導,從而得到速度—時間曲線。

3.3 檢測結果

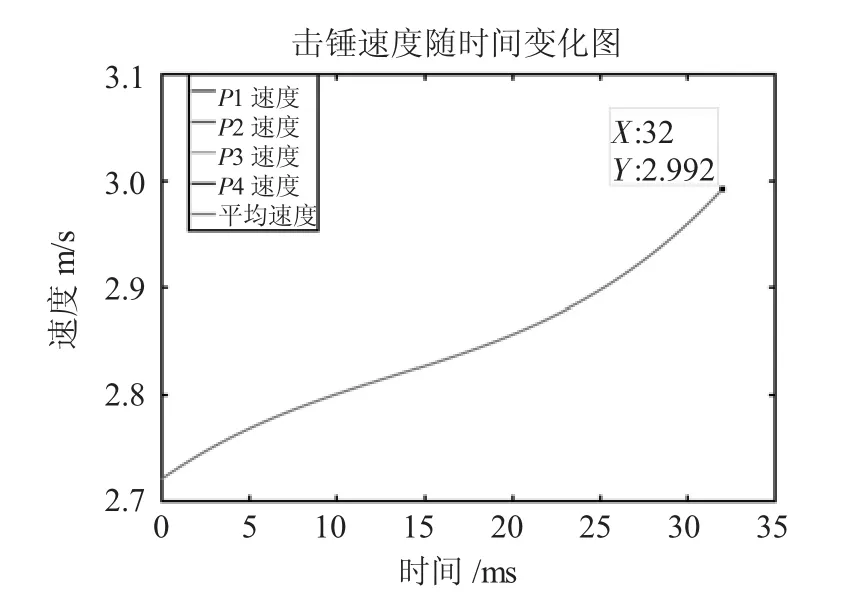

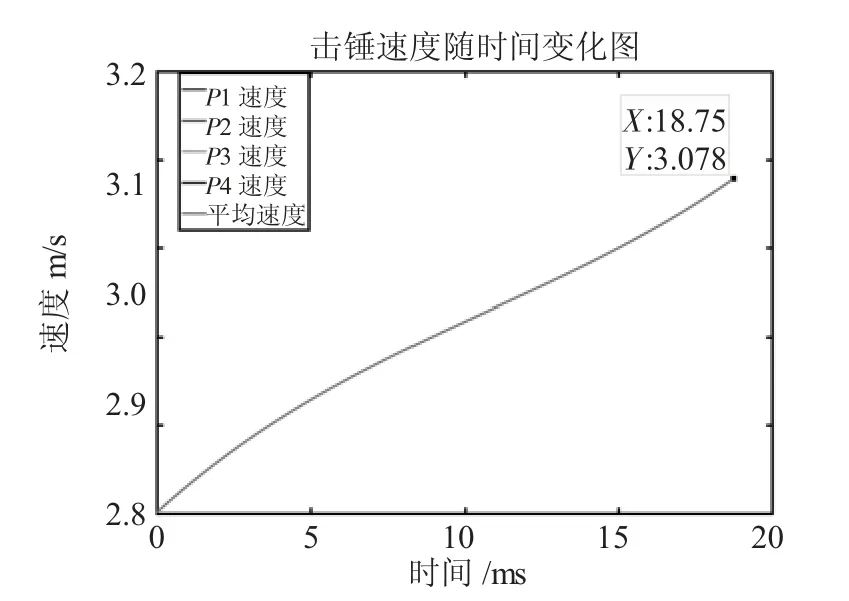

圖6 所示為第一組測試的測量數據和擬合數據圖,圖7 為第一組的速度—時間曲線圖。圖8、圖9 為第二組測試的結果曲線圖。最終得到三組圖像擊錘最大速度結果如表2 所示。

圖6 第一組P1 關鍵點s-t 曲線圖

圖7 第一組拍攝圖像計算的v-t 曲線圖

圖8 第二組P1 關鍵點s-t 曲線圖

圖9 第二組拍攝圖像計算的v-t 曲線

表2 擊錘最大速度

最終測得兩組數據,一組為2.922m/s,第二組為3.078m/s,說明書注:100t·m 對擊錘最大打擊速度為3m/s,名義打擊能量為1000000J。

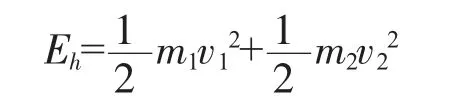

對擊錘的規格用打擊能量表示,打擊能量等于上下錘頭對擊時的動能之和。

對擊錘擊打前瞬間的總能量為

式中:v1——上錘頭打擊瞬間速度;

v2——下錘頭打擊瞬間速度;

m1——上運動部分質量,m1=115t;

m2——下運動部分質量,m2=115t。

因上、下錘頭連通同一個密封油缸,壓強相同,柱塞面積和質量相同,因此確定V1=V2。

根據數據,確定鍛錘最大打擊能量Ed=1089519.66J

兩組數據平均打擊能量為En=1035699.66J,滿足打擊能量1000000J 的要求。

4 結束語

為監控100t·m 對擊錘打擊能量的穩定性,需要定期對設備進行打擊能量測量,保證設備良好運行,為生產提供更加有力的保障。使用工業相機和成像技術測量打擊能量,在國內尚屬首次,也為國內同行業打擊能量測量開辟了新的方向。