PROTOS MAX-M8 濾嘴接裝機供膠裝置的改進

余宇文,李德法,趙 龍

1. 廣東中煙工業有限責任公司廣州卷煙廠,廣州市荔灣區東沙環翠南路88 號 510385 2. 許昌煙草機械有限責任公司,河南省許昌市永昌路6 號 461000 3. 山東中煙工業有限責任公司青島卷煙廠,山東省青島市株洲路137 號 266000

PROTOS M8 卷接機組(簡稱M8 機組)和PROTOS M5 卷接機組(簡稱M5 機組)是德國HAUNI 公司生產的當前最先進的超高速卷接設備。M8 機組由VE-M8 供料成條機、SE-M8 卷煙機和MAX-M8 濾嘴接裝機組成,生產能力為2 萬支/min;M5 機組由VE-M5 供料成條機、SE-M5 卷煙機和MAX-M5 濾嘴接裝機組成,生產能力為1.2萬支/min。其中,MAX-M8 與MAX-M5 接裝機均采用噴涂式供膠裝置,將乳膠加壓后在程序控制下打開或關閉噴嘴,實現接裝紙上膠功能。在生產運行中,MAX-M5 供膠裝置性能穩定,能夠滿足濾嘴接裝要求;但MAX-M8 在生產速度提高后,供膠裝置容易出現故障,導致接裝后煙支產生泡皺、漏氣、濾嘴脫落等質量問題,檢查發現乳膠中有氣泡現象,嚴重時會因為膠壓不足而造成設備停機。為保證煙支濾嘴接裝質量,陳瑜等[1]將PASSIM 卷接機組改進為膠池式上膠;王英等[2]改進了YJ24 接裝機供膠系統;張衛賓等[3]、王永峰等[4]分別改進了YJ29 接裝機和PROTOS 卷接機組的控膠輥;尹洪禹等[5]、梁志宏等[6]應用氣動隔膜泵分別改進了ZJ17 和PROTOS70 卷接機組供膠裝置。針對超高速卷接機組,周斌等[7]、盛浩然等[8]分別對M8 機組的煙支切割技術和切煙管輪技術進行了研究;李理等[9]對M5 機組的梗簽輸送裝置進行了改進;蔡培良等[10]優化設計了M5 機組的殘煙自動回收分類裝置。上述改進設計有效提高了卷接機組的運行穩定性,但對于MAX-M8 供膠裝置的研究及改進則鮮見報道。為此,通過對MAX-M8 供膠裝置結構進行分析,應用流體力學原理對供膠裝置進行改進,以期提高濾嘴卷煙的接裝質量。

1 問題分析

1.1 存在問題

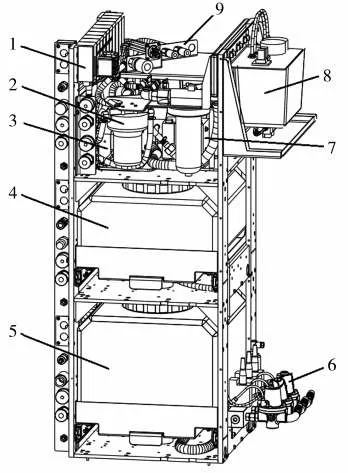

MAX-M5 與MAX-M8 濾嘴接裝機均采用噴涂式供膠裝置,該裝置主要由供膠單元、噴嘴單元、噴嘴水清洗單元3 部分組成,見圖1。其中,供膠單元包括閥島(1)、冷卻裝置(2)、氣動隔膜泵(3)、儲膠桶(5)、電控裝置(9)等;噴嘴單元包括噴膠控制閥(6)、噴嘴等;噴嘴水清洗單元包括排水泵(7)、水箱(4)、灑水裝置(8)等。生產中乳膠存放于密閉的塑料桶內,當需要對接裝紙噴涂上膠時,供膠裝置通過閥島(1)上的電磁閥控制氣動隔膜泵(3)工作,將乳膠加壓到0.41 MPa,再由噴膠控制閥(6)對氣動隔膜泵(3)輸出的乳膠壓力進行調整,將乳膠壓力調整至0.2 MPa 后,提供給接裝機的噴嘴式上膠器,由噴嘴將乳膠均勻噴涂到接裝紙上,完成接裝紙上膠。當接裝機停止工作,接裝紙停止噴涂上膠時,噴嘴旋轉到清洗位置,利用清水清洗噴嘴并保持濕潤。

生產中發現MAX-M8 供膠裝置經常因乳膠氣泡或膠壓不足產生漏氣、泡皺、濾嘴脫落等質量缺陷煙支,甚至因膠壓不足導致故障停機;而MAX-M5 供膠裝置工作穩定,能夠滿足濾嘴接裝要求。可見,卷接機組生產速度由1.2 萬支/min 提高到2 萬支/min 時,供膠裝置無法滿足MAX-M8的生產要求,需要對供膠裝置進行優化和改進。

圖1 改進前MAX-M8 接裝機供膠裝置結構示意圖Fig.1 Schematic diagram of structure of adhesive supply system in MAX-M8 filter assembler before modification

1.2 原因分析

分析發現,MAX-M8 生產運行時產生乳膠氣泡或膠壓不足的原因:一是乳膠黏度高、流動性差,中高速機組要求的乳膠黏度為1 400~3 000 mPa·s。二是乳膠輸送管道過長,導致壓力損失過大。由圖1 可見,氣動隔膜泵位于供膠裝置上部,而儲膠桶和噴膠控制閥位于供膠裝置下部,氣動隔膜泵需要通過較長管道抽吸乳膠,對乳膠加壓后再通過較長管道壓入噴膠控制閥,因此產生較大的壓力損失。三是氣動隔膜泵的流量、壓力等參數無法滿足正常生產需求。

2 改進方法

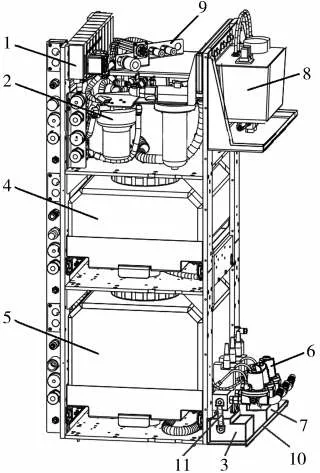

由圖2 可見,改進后MAX-M8 供膠裝置將氣動隔膜泵(3)由上置式改為下置式,并將其布置于儲膠桶(5)及噴膠控制閥(6)的一側;縮短氣動隔膜泵(3)的管道長度,同時將抽吸乳膠方式改為重力壓入乳膠,經氣動隔膜泵(3)加壓輸出的乳膠直接進入噴膠控制閥(6),減少管道壓力損失,提高乳膠壓力穩定性。

2.1 縮短管道長度

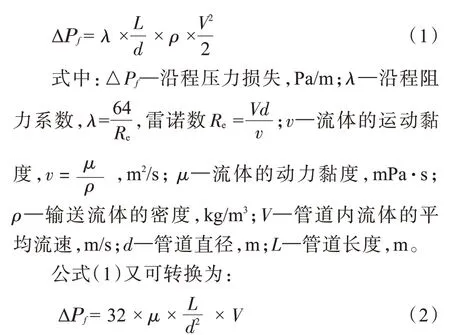

由于MAX-M8 供膠裝置的管道長、轉彎及接頭數量多,根據流體力學原理[11],直圓管層流運動時的沿程壓力損失計算公式為:

圖2 改進后MAX-M8 接裝機供膠裝置結構示意圖Fig.2 Schematic diagram of structure of adhesive supply system in MAX-M8 filter assembler after modification

管道入口、出口、轉彎、接頭等局部的壓力損失為:

式中:ΔPr─局部壓力損失,Pa/m;ζ─局部阻力系數。

因此,在流體的黏度、密度、壓力及流速相同時,管路總壓力損失為:

由公式(2)可知,當輸送管道直徑和乳膠黏度不變時,在流速基本穩定的前提下,輸送管道越長,其輸送液體的壓力損失越大,因此縮短管道長度可減少乳膠的壓力損失。已知接裝乳膠黏度μ=2 100 mPa·s,密度ρ=1 200 kg/m3,管道直徑d=0.022 m,機組全速運行時乳膠需求量Q=0.125 L/min,則乳膠的流速V=0.055 m/s。分別取管道長度L=2.5 m 和1.3 m,根據公式(2)計算可得管道沿程壓力損失ΔPf=19 090 Pa/m 和9 927 Pa/m。改進后取消了7 個擴口式接頭、1 個變徑接頭和2 個管道轉彎,查詢資料得到ζ擴=2,ζ變=11,ζ彎=1.04[11],根據公式(3)計算可得局部壓力損失ΔP r≈500 Pa/m。分析可見,將管道長度縮短1.2 m,管道接頭數量由原來的14 個減少到6 個后,乳膠輸送管道的壓力損失可降低50%。

2.2 增大氣動隔膜泵流量

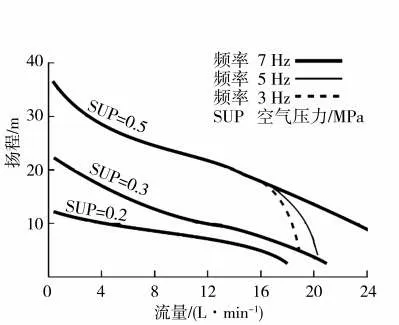

氣動隔膜泵是一種新型流體輸送裝置,MAX-M8 供膠裝置使用的是德國ALMATEC 公司的CX20EES 氣控型氣動隔膜泵。CX20EES 氣動隔膜泵以水為介質時,每個脈動液體輸出量為20 mL,當工作頻率為3、5 和7 Hz 時的流量分別為3.6、6.0 和8.8 L/min,流量與揚程(表示輸出壓力,1 mmH2O=9.8 Pa)的特性曲線見圖3。當輸入氣動隔膜泵的空氣壓力為0.5 MPa,工作頻率分別為3、5 和7 Hz 時,流量與揚程基本呈反比關系。改進前當卷接機組啟動及低速運行時,氣動隔膜泵設定的工作頻率為3 Hz;當運行速度達到2 萬支/min 時,用膠量增大,氣動隔膜泵設定的工作頻率為5 Hz。

圖3 CX20EES 氣動隔膜泵流量特性曲線Fig.3 Characteristic curve of flow rate of CX20EES pneumatic diaphragm pump

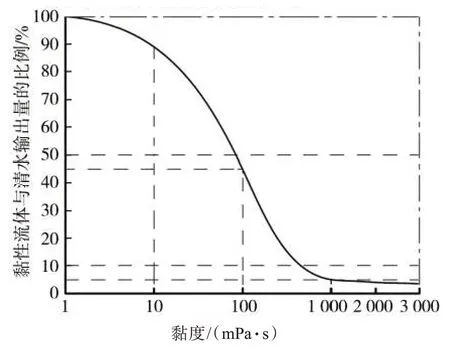

研究發現,流體黏度與流量呈反比關系,黏度越大,泵送流量越小[12],流體黏度與流量關系曲線見圖4。當乳膠黏度達到2 000 mPa·s 時,氣動隔膜泵的流量會降低到清水流量的3%;當黏度達到3 000 mPa·s 時,泵送流量僅能達到清水流量的2.5%。MAX-M8 工作時乳膠需求量約為7.5 L/h(即0.125 L/min),當乳膠黏度達到3 000 mPa·s時,乳膠與清水輸出流量的比率為2.5%,故折算成清水時的輸出流量為0.125 L/min÷2.5%=5 L/min。考慮到管道壓力損失及輸出穩定的需要,乳膠輸出量應不低于使用量的150%(即7.5 L/min),而此時CX20EES 氣動隔膜泵折算成清水時的理論流量為20 mL×5 Hz×60 s= 6 L/min,無法滿足正常使用需求。將氣動隔膜泵的工作頻率調整至7 Hz,折算成清水時的理論流量為8.4 L/min,但由于乳膠黏度高、流動性差,供膠速度未有明顯改善,乳膠中依然存在氣泡現象。為此進行了乳膠黏度試驗,在黏度為3 000 mPa·s,質量為20 kg 的乳膠中加入500 mL 蒸餾水進行稀釋,將乳膠黏度降低到2 100 mPa·s 后再加入MAX-M8 供膠裝置開始生產,當運行速度達到2 萬支/min 時仍出現漏氣、泡皺甚至濾嘴脫落煙支,說明通過降低乳膠黏度的方法無法解決現存問題。

圖4 黏度對輸出流量的修正曲線Fig.4 Correction curve of viscidity to output flow

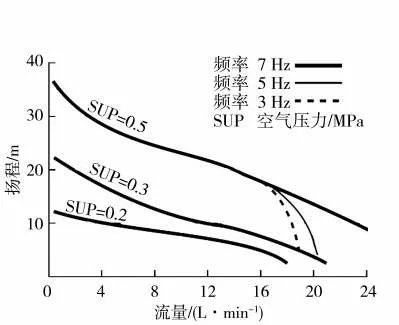

為提高氣動隔膜泵的流量,改進后MAX-M8供膠裝置選用CX50EES 代替CX20EES 氣動隔膜泵。同樣,CX50EES 以水為介質時,每個脈動輸出液體量為50 mL,流量與揚程的特性曲線見圖5。已知當乳膠黏度達到2 100 mPa·s 時,氣動隔膜膠泵的流量約為清水時的2.8%。改進后供膠裝置仍將輸入氣動隔膜泵的空氣壓力調整為0.5 MPa,當卷接機組啟動及低速運行時,氣動隔膜泵的工作頻率分別設定為1 和3 Hz,此時氣動隔膜泵折算成清水時的理論流量為3 和9 L/min;當機組運行速度達到2 萬支/min 時,用膠量增大,氣動隔膜泵的工作頻率分別設定為3 和5 Hz,此時氣動隔膜泵折算成清水時的理論流量為9 和15 L/min,均能滿足生產需求。

圖5 CX50EES 氣動隔膜泵流量特性曲線Fig.5 Characteristic curve of flow rate of CX50EES pneumatic diaphragm pump

3 改進效果

3.1 試驗設計

材料:“雙喜(硬經典1906)”牌卷煙煙絲(廣州卷煙廠提供);豎羅紋卷煙紙(規格為53 mm×4 000 m,民豐特種紙股份有限公司);接裝紙(規格為39.5 g/m2×60 mm×2 500 m,廣州市都恒盛印刷包裝有限公司);接裝膠為環保型乳膠[黏度為2 100 mPa·s,漢高(中國)投資有限公司]。

設備:PROTOS M8卷接機組(德國HAUNI公司)。

方法:在MAX-M8 供膠裝置中加入黏度為2 100 mPa·s 的乳膠,為保持乳膠壓力恒定和上膠均勻,要求上膠過程中需產生部分回流膠,回流乳膠量應不低于使用量的50%,以保證供膠裝置具有一定冗余能力。M8 機組運行速度為2 萬支/min時,將輸入CX50EES 氣動隔膜泵的空氣壓力調整至0.5 MPa,膠泵輸出乳膠壓力調整至0.41 MPa,分別以不同工作頻率進行對比試驗,統計改進后膠泵的供膠量及溢流量,以及改進前后各3 個月的設備運行數據。

3.2 數據分析

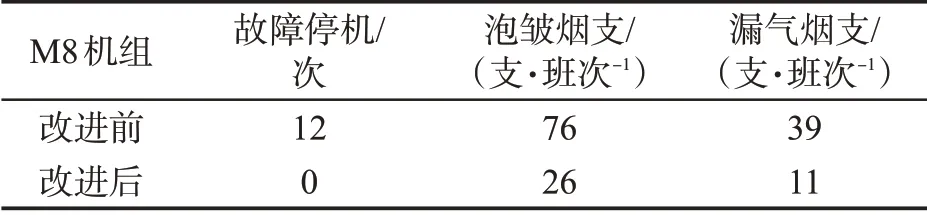

由表1 可見,改進后氣動隔膜泵在3、5 和7 Hz這3 種工作頻率下,乳膠的溢流量均超過使用量的50%。雖然MAX-M8 采用溢流閥封閉溢流,避免產生膠液污染,但溢流量過大會造成乳膠發熱,影響乳膠黏度。為此,在M8 機組啟動及低速運行時,氣動隔膜泵工作頻率設定為1 Hz;機組高速運行時,氣動隔膜泵工作頻率設定為3 Hz;當供膠裝置的壓力開關檢測到乳膠壓力低于0.41 MPa 時,控制系統將自動提高工作頻率,增加供膠量,以滿足濾嘴接裝要求。由表2 可見,改進后乳膠供給故障由4 次/月減少到0,泡皺及漏氣煙支由115支/班次減少到37 支/班次。

表1 改進后不同膠泵工作頻率下的供膠情況Tab.1 Test data of adhesive supplying under different frequencies of adhesive pump after modification

表2 改進前后供膠裝置測試數據①Tab.2 Date of adhesive supply system before and after modification

4 結論

改進后的MAX-M8 接裝機供膠裝置,調整了氣動隔膜泵的安裝位置,將氣動隔膜膠泵與儲膠桶直接相連,縮短了氣動隔膜泵供膠管道長度,使加壓后的乳膠以最短路線壓入噴膠控制閥,減小了管道壓力損失;重新設計選型并更換氣動隔膜泵,以提高氣動隔膜泵流量。以廣州卷煙廠提供的“雙喜(硬經典1906)”牌卷煙煙絲及輔料為對象進行測試,結果表明:改進后供膠裝置未出現因膠壓不足而產生的停機現象,接裝后泡皺及漏氣煙支由改進前的115 支/班次減少到37 支/班次;機組運行穩定,有效提高了卷煙產品質量,在同類設備中具有推廣應用價值。