脫泥-浮選工藝回收極微細粒錫石試驗研究①

唐雪峰, 趙洪冬

(長沙礦冶研究院有限責任公司,湖南 長沙410012)

錫石是目前工業上提取金屬錫的最主要礦物。 錫石比重大、性脆,在磨礦過程中易過粉碎。 粗粒~細粒錫石采用重選工藝能取得良好的選礦技術指標,而磨礦過程產生的大量過粉碎微細粒錫石由于受重選設備回收粒度下限的制約,回收效果不佳。 微細粒錫石的高效回收,仍是當今選礦領域的關鍵技術難題。 我國每年流失于尾礦中的微細粒錫石價值數百億元,實現微細粒錫石的有效回收[1-5]具有重要的現實意義。 本文采用旋流器脫泥-浮選工藝,結合錫石高效螯合捕收劑與活化劑組合,強化了極微細粒錫石的富集回收,為含錫石細泥固廢資源的合理利用提供了技術支撐。

1 礦石性質

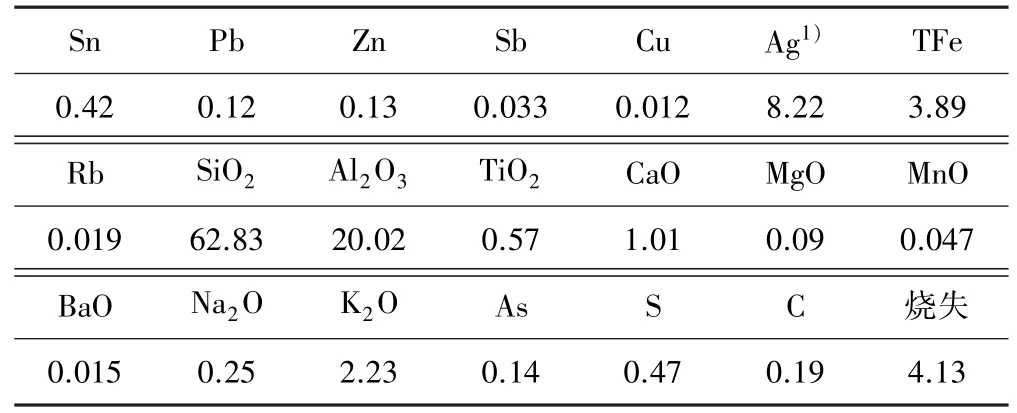

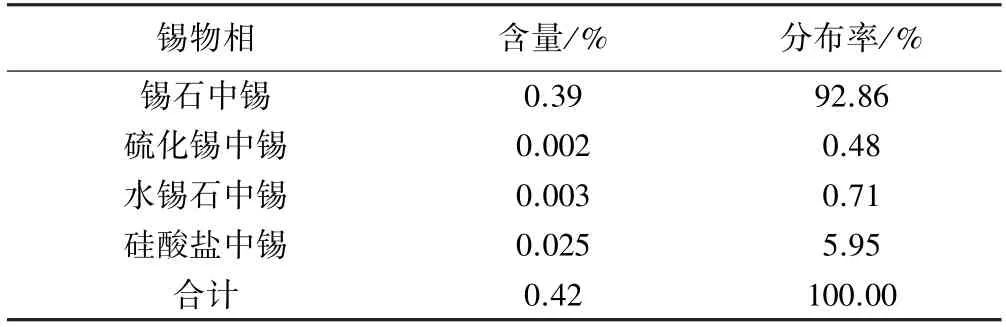

試驗礦樣化學成分較為復雜,可供選礦進一步回收的組分主要是錫,而錫主要賦存于錫石中;脈石組分主要為SiO2,其次是Al2O3。 礦樣化學多元素分析結果見表1,礦樣中錫化學物相分析結果見表2。

表1 礦樣化學多元素分析結果(質量分數)/%

表2 錫化學物相分析結果

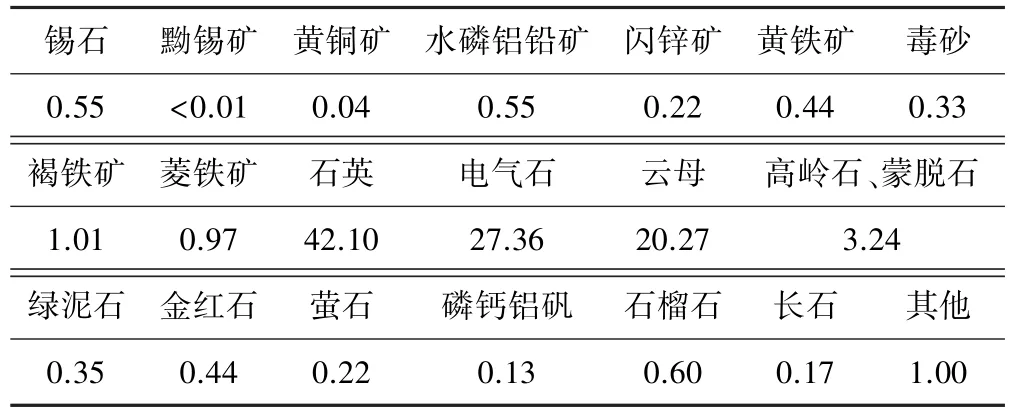

鏡下鑒定、XRD 和MLA 分析綜合研究結果查明,礦樣中錫礦物主要為錫石;銅礦物含量較低,為黃銅礦;鉛礦物主要為水磷鋁鉛礦;鋅礦物為閃鋅礦;其他金屬硫化物包括黃鐵礦、毒砂等;鐵礦物可見褐鐵礦和菱鐵礦;脈石礦物主要為石英,其次為電氣石和白云母,含少量高嶺石、蒙脫石、長石、方解石、白云石、綠泥石等。 礦石中主要礦物含量見表3。

表3 礦樣礦物組成(質量分數)/%

采用MLA 對礦樣中錫石的解離度進行了測定,發現礦樣中呈單體產出的錫石為87.66%,其余部分則以各種形式與其他礦物嵌連,且包裹型連生體居多,嵌連礦物主要是石英,其次是電氣石和云母。

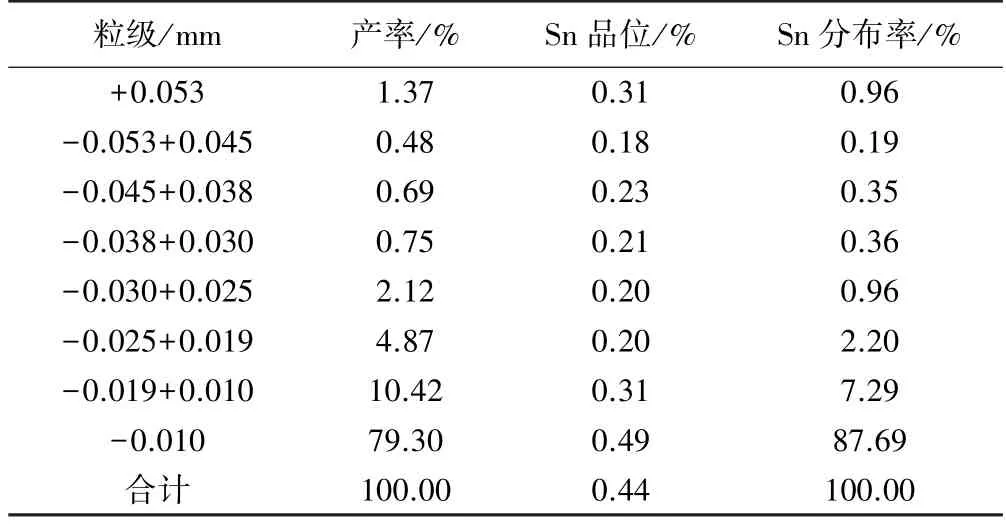

為查明試驗礦樣的粒級分布情況,對其進行了粒度篩析,結果見表4。

表4 試驗礦樣粒度篩析結果

表4 結果表明,礦樣中-19 μm 粒級含量占89.72%,而-10 μm 粒級含量卻占了79.30%,-10 μm 粒級錫金屬分布率為87.69%。 可見,礦樣中錫金屬量絕大部分分布于-10 μm 過粉粒級中。

2 試驗方案

試驗礦樣中-10 μm 過粉粒級占比高,微細礦物顆粒質量小、比表面積大、表面能高,浮選過程不僅大量消耗浮選藥劑,并嚴重影響浮選分選效果。 探索試驗結果表明,不預先脫除部分礦泥,錫石浮選難以有效分選。

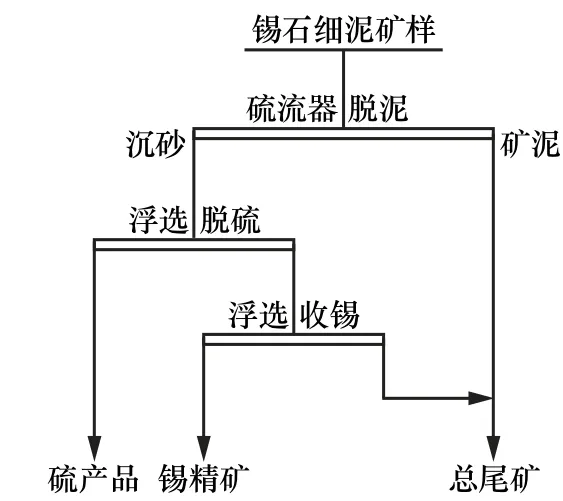

隨著精確分級技術快速發展,采用旋流器脫除-10 μm 粒級礦泥已工業應用,且脫泥效果良好。 錫石比重大,在旋流器沉砂中可得到反富集,更有利于后續錫石的選別與回收。 礦樣中存在較多的硫化礦物,需要采用浮選脫硫工藝給予預先脫除,以消除硫化礦對錫石選別的影響。 受重選設備回收粒度下限制約,采用浮選流程有利于強化微細粒級錫石的回收。 綜上所述,本次試驗按照旋流器脫泥-浮選脫硫-浮錫工藝方案進行,試驗原則流程見圖1。

圖1 試驗原則流程

3 試驗結果與討論

3.1 旋流器脫泥試驗

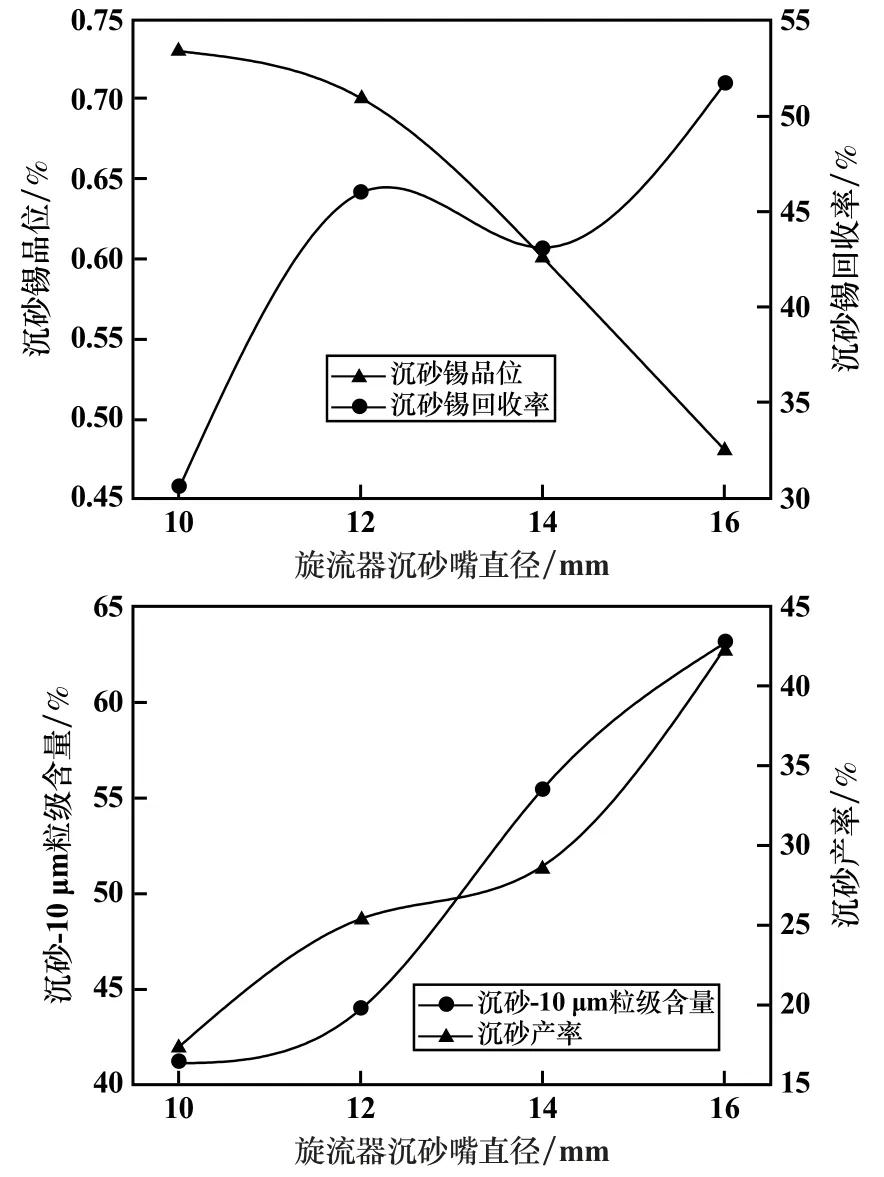

采用CZ-ZF 型旋流器,在旋流器給礦濃度17%、給礦壓力0.15 MPa 條件下進行了沉砂嘴直徑脫泥條件試驗,結果見圖2。 試驗結果表明,當沉砂嘴直徑為16 mm 時,獲得的旋流器沉砂產率42.37%、-10 μm 粒級含量63.16%,錫品位僅為0.48%,沉砂中錫富集效果不明顯;當逐漸減小排礦嘴直徑至12 mm 時,獲得的旋流器沉砂產率降至25.41%,-10 μm 粒級含量44.03%,沉砂錫品位提高至0.70%,錫回收率45.99%;繼續減小旋流器排礦嘴直徑,沉砂中錫品位仍有上升的趨勢,但錫回收率大幅下降。 綜合考慮,選擇旋流器沉砂嘴直徑為12 mm 較為適宜。

圖2 不同沉砂嘴直徑旋流器脫泥試驗結果

3.2 旋流器沉砂浮選脫硫試驗

在旋流器給礦濃度17%、給礦壓力0.15 MPa、沉砂嘴直徑12 mm 條件下進行脫泥批量生產試驗,所得旋流器沉砂產率28.57%、錫品位0.69%、硫含量0.40%、錫回收率48.85%。 脫硫作業是錫石浮選前的關鍵作業,浮錫之前脫硫不干凈,不僅會消耗大量的浮錫藥劑,且浮錫時大部分的硫將會進入錫精礦中,嚴重影響錫精礦的品質。

根據硫化礦性質特點,浮選脫硫作業主要進行了硫酸銅、JX(丁基黃藥)與2#油用量條件試驗,試驗流程為一次粗選一次掃選,最終確定脫硫浮選粗選藥劑用量(對脫泥沉砂,下同)為:CuSO4266 g/t、JX 400 g/t、2#油80 g/t,掃選藥劑用量為:CuSO4133 g/t、JX 200 g/t、2#油40 g/t。 脫硫尾礦作為錫石浮選的給礦。

3.3 脫硫尾礦浮錫條件試驗

3.3.1 浮錫捕收劑種類試驗

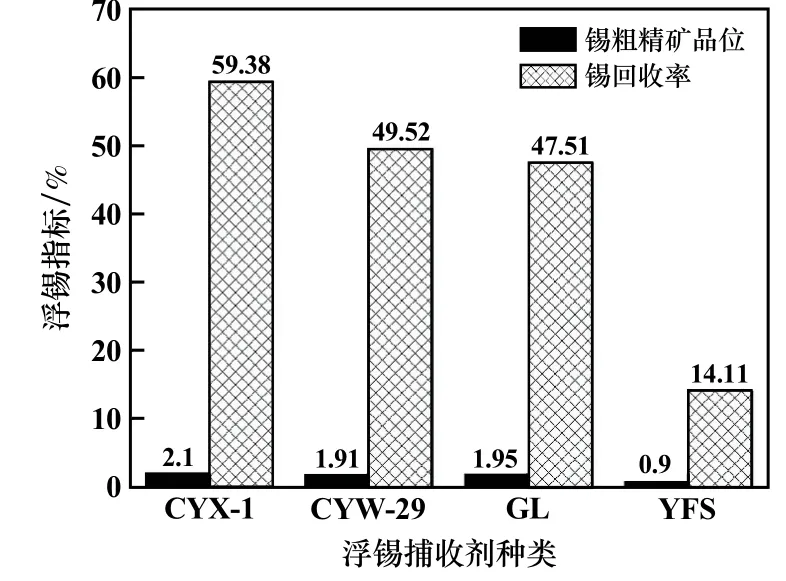

浮錫捕收劑的選擇是影響浮選技術指標的重要因素,針對浮選脫硫尾礦進行了浮錫捕收劑遴選試驗(捕收劑CYX-1 和CYW-29[6]為長沙礦冶研究院研制的羥肟酸型螯合捕收劑;GL 和YSF 為市售工業品藥劑),捕收劑用量為1 000 g/t,其他藥劑用量為P86 100 g/t、2#油80 g/t,浮選流程為一次粗選,結果見圖3。

圖3 浮錫捕收劑種類對比試驗結果

試驗結果表明,使用CYX-1 的浮選效果優于CYW-29,CYW-29 的分選效果略優于GL,而捕收劑YFS 的分選效果較差。 故選擇高效捕收劑CYX-1 來進行后續試驗。

3.3.2 浮錫粗選調整劑種類及用量試驗

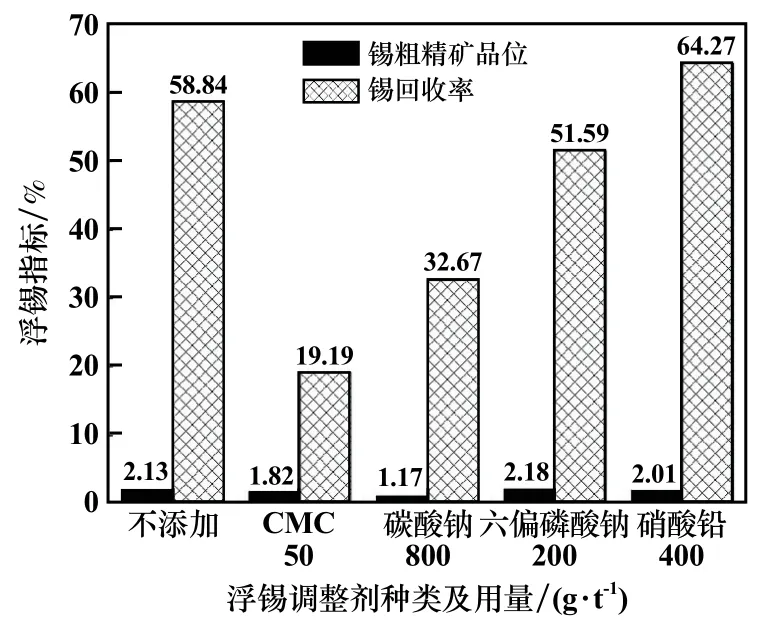

浮選調整劑的選擇,很大程度將會決定浮選技術指標的優劣,在浮錫粗選藥劑用量CYX-1 1 000 g/t、P86 100 g/t、2#油80 g/t 條件下,進行了浮錫粗選調整劑遴選試驗,結果見圖4。 結果表明,在粗選段添加調整劑硝酸鉛,對錫石具有較好的活化作用。

圖4 浮錫調整劑種類對比試驗結果

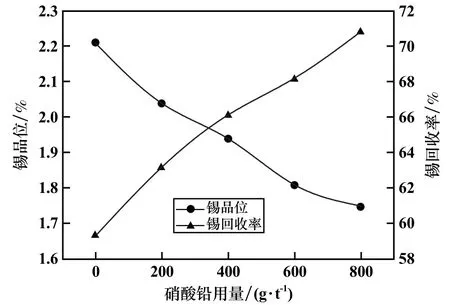

在浮選濃度20.89%(下同)、粗選藥劑用量CYX-1 1 000 g/t、P86 100 g/t、2#油80 g/t 條件下,進行了浮錫粗選硝酸鉛用量條件試驗,浮選流程為一次粗選,結果見圖5。 結果表明,浮錫粗選硝酸鉛藥劑用量由0 逐步增加至600 g/t 時,錫粗精礦品位有所下降,但錫粗選回收率指標逐漸上升,增幅明顯;繼續增加硝酸鉛藥劑用量,錫回收率指標仍趨于上升,同時錫粗精礦品位進一步下降。 綜合考慮,選擇浮錫粗選硝酸鉛藥劑用量為600 g/t。

圖5 硝酸鉛用量試驗結果曲線

3.3.3 捕收劑CYX-1 用量試驗

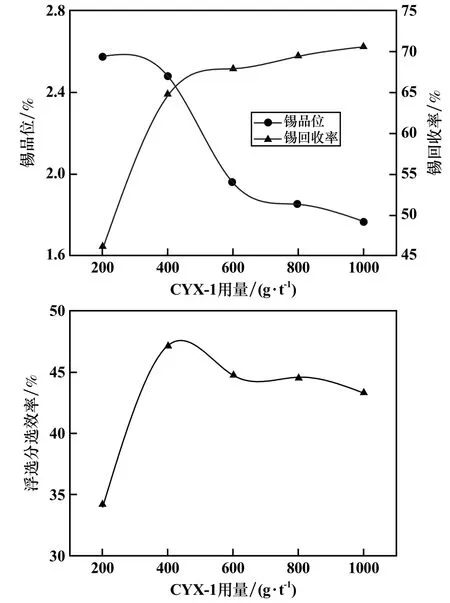

在浮錫粗選藥劑用量硝酸鉛600 g/t、P86 100 g/t、2#油80 g/t 條件下進行了捕收劑CYX-1 用量條件試驗,浮選流程為一次粗選,結果見圖6。 結果表明,CYX-1 用量由200 g/t 增至400 g/t 時,錫粗精礦品位略有下降,但錫回收率指標大幅提高,浮選分選效率提高了12.95 個百分點;繼續增加CYX-1 用量,錫回收率指標仍趨于上升,但錫品位下降幅度較大,且浮選分選效率也趨于下降。 可見,選擇浮錫粗選捕收劑CYX-1用量為400 g/t 即可。

圖6 捕收劑CYX-1 用量與浮選指標的關系

3.3.4 輔助捕收劑P86 用量試驗

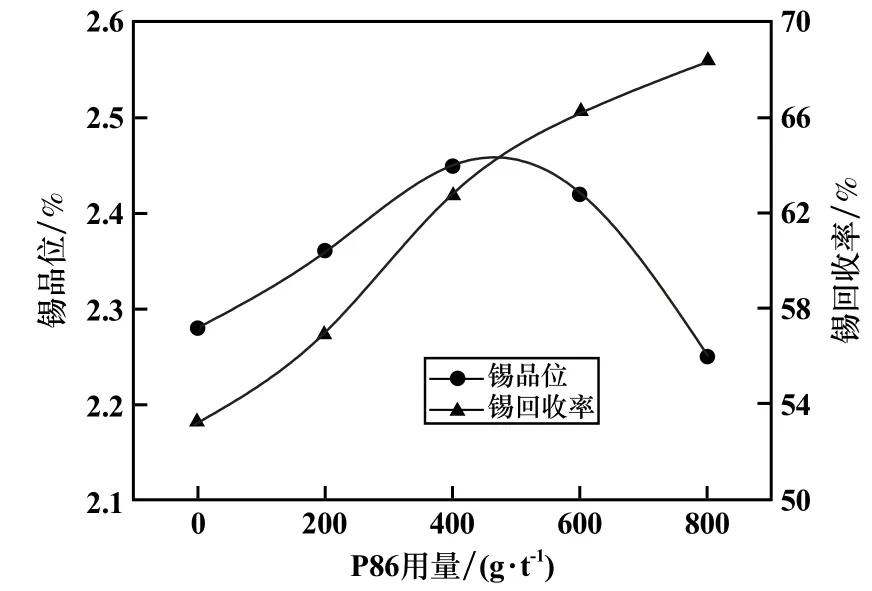

在浮錫粗選藥劑用量硝酸鉛600 g/t、CYX-1 400 g/t、2#油80 g/t 條件下進行了輔助捕收劑P86 用量條件試驗,浮選流程為一次粗選,結果見圖7。

圖7 輔助捕收劑P86 用量試驗結果曲線

結果表明,P86 用量由0 增至50 g/t 時,錫粗精礦品位略有提高,錫回收率指標略有上升,可見添加P86有助于提高浮選分選效率及選擇性;繼續提高P86 用量至150 g/t 時,錫回收率指標提高至66.22%,錫粗精礦品位為2.42%;再進一步提高P86 用量至200 g/t時,錫回收率仍趨于上升,但錫粗精礦品位有所下降。綜合考慮,選擇P86 用量150 g/t 即可。

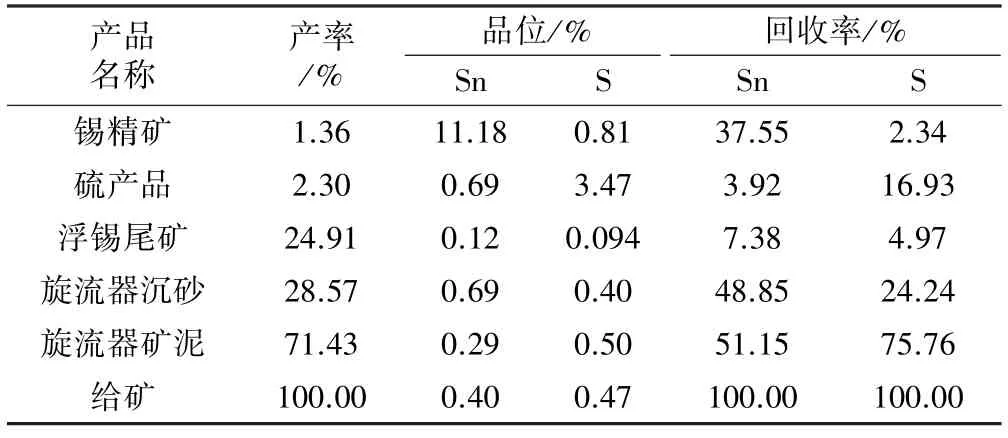

3.4 流程試驗

在條件試驗的基礎上,對細泥礦樣采用旋流器脫泥-浮選脫硫-浮錫工藝進行了閉路流程試驗,試驗流程見圖8,結果見表5。 閉路試驗獲得了錫品位11.18%、回收率37.55%(浮錫作業回收率83.57%)的技術指標。

圖8 全流程試驗工藝流程

表5 全流程試驗結果

4 結 論

1) 細泥礦樣中可供選礦回收的組分主要是錫。錫礦物主要為錫石,鉛礦物主要為水磷鋁鉛礦,鋅礦物為閃鋅礦,其他金屬硫化物包括黃鐵礦、毒砂,偶見磁黃鐵礦等;脈石礦物主要為石英,其次為電氣石和白云母,含少量高嶺石、蒙脫石、長石、方解石、白云石、綠泥石等。 樣品中-19 μm 粒級含量89.72%,而-10 μm 粒級含量79.30%,-10 μm 粒級錫金屬分布率87.69%,錫金屬量絕大部分分布于-10 μm 過粉粒級中。

2) 樣品采用旋流器脫泥效果良好,且錫石在沉砂中的反富集效果明顯。 當選擇旋流器排礦嘴直徑為12 mm 時,獲得沉砂產率28.57%、錫品位0.69%、錫回收率48.85%。

3) 采用旋流器脫泥-浮選脫硫-浮錫工藝流程,結合錫石高效螯合捕收劑CYX-1 與活化劑硝酸鉛的藥劑組合,強化了微細粒級錫石的回收,最終取得了錫品位11.18%、回收率37.55%(浮錫作業回收率83.57%)的技術指標,為選廠極微細粒錫石的回收提供了技術支撐。