一種改善埋銅塊板裂縫的方法

楊先衛(wèi) 黨新獻 黃金枝

(惠州中京電子科技有限公司,廣東 惠州 519029)

0 前言

隨著現代社會電子產品多樣化、多功能化、高集成度的發(fā)展,促進了印制電路板(PCB)高密度、多樣化結構設計。尤其隨著5G時代的到來,高頻高速PCB的應用越來越廣泛,還需要適應高頻大功率器件的高功耗環(huán)境。PCB內部功耗越大、散熱通道越擁擠,整體熱量就會急劇上升,長期工作時易產生PCB電氣性能下降甚至損毀。因此,解決PCB的散熱問題尤為重要。

目前解決PCB的散熱問題有多種設計方案,如高導熱材料設計、厚銅基板、金屬基板、密集散熱孔設計、埋嵌銅塊設計等。相對而言,直接在PCB內埋嵌金屬銅塊,是解決散熱問題的有效途徑之一。埋嵌銅塊是將小塊高導熱金屬銅以無源器件埋置的方式集成在多層PCB局部區(qū)域,有針對性的解決PCB局部散熱的問題。但在壓合的過程中,部分埋銅塊會在槽孔內移動,造成銅塊周邊出現填膠不良而產生溢膠過度或空洞的問題,以及銅塊與基材結合力不足等品質缺陷。

本案例將從使用半固化片(PP)的類型及壓合排板等出發(fā),對埋銅塊周圍裂縫進行改善試驗及分析,提升埋銅塊產品的可靠性,分析其制作難點及管控做了詳細闡述。

1 問題描述及切片分析

我公司生產一款5G用埋銅塊PCB,成品在做可靠性測試后,發(fā)現銅塊周圍有裂縫產生(見圖1所示)。對不良品進行切片分析,銅塊周圍填膠不足,導致凹陷電鍍時面銅偏薄,經過高溫沖擊,產生裂紋。

圖1 銅塊周圍裂紋

2 產品信息

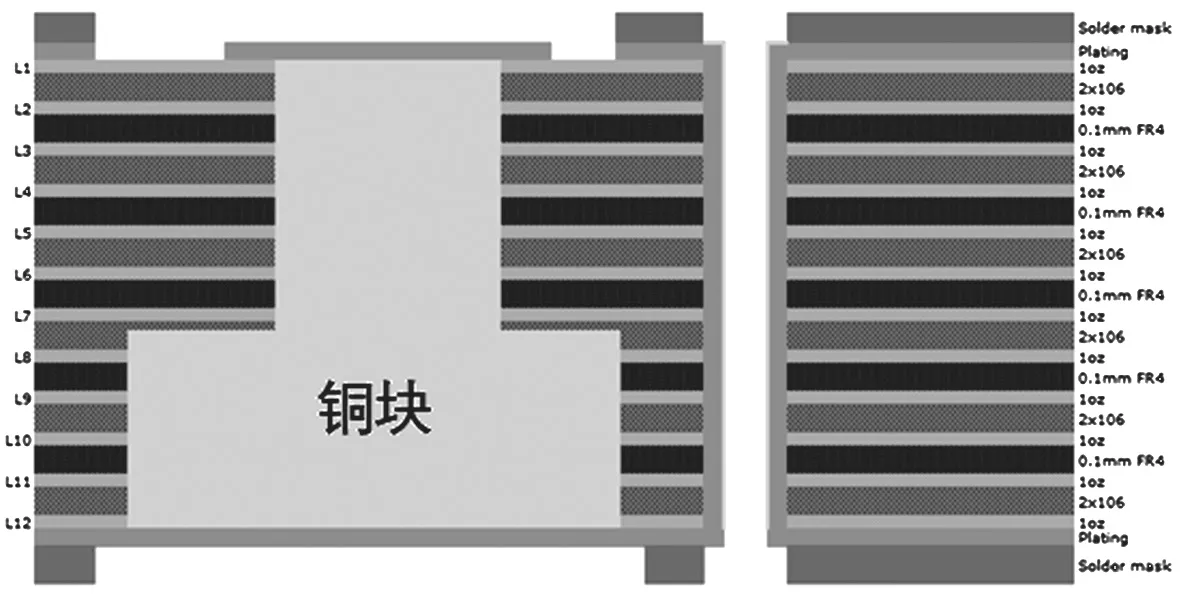

2.1 產品疊構

產品為埋銅塊12層多層板,剖面結構如圖2所示。

圖2 產品疊構示意圖

2.2 工藝流程

該PCB加工流程如圖3所示。

3 原因分析

3.1 狀況

在T型銅塊周圍放置無紡布半固化片(PP),依靠半固化片流膠來填充縫隙,利用樹脂保證縫隙填膠充分,如圖4中理想狀況。

而實際狀況有裂縫面次都是出現在L1面,對缺陷位置切片分析,發(fā)現銅塊周圍填膠不足有空洞,如圖4中實際狀況。雖然使用生益科技SP175M的超高RC(樹脂含量)半固化片,RC89%按照空間體積計算填膠足夠;由于面次都是出現在L1面,銅塊周圍縫隙深度偏深、縫隙偏大,導致半固化片無法填足。

3.2 分析

3.2.1 銅塊和盲槽尺寸分析

測量盲槽尺寸和銅塊尺寸,如圖5。盲槽尺寸公差控制在±0.075 mm以內,銅塊尺寸控制在±0.025 mm。銅塊和盲槽尺寸測量結果見表1所示。

3.2.2 半固化片SP175M介紹

SP175M是屬于特殊使用功能的半固化片(RC 89%、厚度0.15 mm),采用無紡布+環(huán)氧樹脂的方案,含膠量非常高,目前主要用于內層厚銅(≥140 μm)多層板、及內層銅基 PCB 板以及需高填膠 PCB 產品應用領域,我們借用其特殊功能來填充銅塊周圍的縫隙。

圖3 產品工藝流程圖

圖4 壓合后狀況

圖5 尺寸測量位置圖

表1 銅塊和盲槽尺寸測量結果

我們對比傳統(tǒng)的FR4和SP175M的流動性,采用同一種壓合參數,測量其流膠量,發(fā)現SP175M的流膠量是普通半固化片的1倍,結果如表2所示。

表2 流膠量測量結果

綜上所述,使用SP175M來填充銅塊周圍額裂縫,是一個非常不錯的選擇,但是目前實際產品仍舊存在填充不足的問題,需要采用其他附加方案。

3.3 改善方案

T型銅塊周圍放置無紡布半固化片,僅僅依靠半固化片來填充縫隙,雖然SP175M填充能力非常強,但是銅塊周圍縫隙深度偏深、縫隙偏大,導致半固化片填充能力受到限制,無法保證縫隙填膠充分,增加外界填充半固化片,多方位立體填膠,保證縫隙填膠充足,原理如圖6。

圖6 半固化片填膠原理圖

方案實施步驟如下。

(1)將預先做好的治具和板鉚合在一起。

(2)將SP175M的半固化片圈套在T型銅塊上面,放入盲槽里面。

(3)鋼板上面放置離型膜和半固化片,將放好銅塊的板放在半固化片上面,蓋上隔離銅箔;

(4)進入壓機壓合。

3.4 改善效果

使用新的方案后,表面沒有裂縫,切片表現很好,填膠充分,無空洞、裂縫問題。

圖7 改善后切片圖

4 結論

采用無紡布+環(huán)氧樹脂的半固化片填充方案,含膠量非常高,我們借用其特殊功能來填充銅塊周圍的縫隙,效果明顯,如果銅塊周圍縫隙深度偏深、縫隙偏大,導致半固化片填充能力到了極限范圍,無法保證縫隙填膠充分,在盲槽和銅塊的縫隙位置,增加一個開槽的治具,讓外界填充半固化片,多方位立體填膠,保證縫隙填膠充足。這個方案可以平行展開,針對厚銅、盲孔填膠、縱橫比大的類型板,如果需要填膠,可以參考這種方案。