三節臂輪式液壓挖掘機整機理論挖掘力分析

太原科技大學機械工程學院 山西太原 030024

挖 掘機的挖掘力是其作業性能的主要參數之一,也是生產廠商和用戶最為關注的性能指標。整機理論挖掘力是進行結構設計和強度計算的依據[1]116,其限制因素包括主動液壓缸的發揮能力、被動液壓缸的閉鎖能力、整機的前后傾穩定性、整機與地面的附著條件、各構件的重力及工作裝置的位姿等。三節臂輪式液壓挖掘機比兩節臂式增加了一個動臂輔助液壓缸,該液壓缸擴大了挖掘機的作業范圍、并增加了其作業靈活性,但對整機挖掘力的發揮存在一定的影響。為了更好地掌握該類型挖掘機挖掘力的發揮情況,為結構設計、性能研究和使用提供借鑒,筆者在參考了相關文獻的基礎上,利用空間矢量力學原理建立并推導了包括工作裝置幾何關系和主要限制因素在內的整機理論挖掘力計算公式,并通過實例進行了分析驗證。

針對某三節臂輪式液壓挖掘機的結構特點,首先對整機理論挖掘力進行理論分析;其次,借助于 Pro/E 建立該機型的虛擬樣機模型,然后利用ADAMS 對該機型在鏟斗挖掘工況下進行挖掘過程仿真,得出工作裝置在固定位姿下的整機理論挖掘力;然后,通過調節動臂輔助液壓缸的長度,分析該液壓缸在極限長度時對整機理論挖掘力的影響。

1 整機理論挖掘力數學模型

圖1 所示為三節臂輪式液壓挖掘機的受力分析。其中A、B、C、D、E、F、G、H、K、M、N、Q、U為各鉸接點中心,V為鏟斗齒尖,G1~G12依次為底盤、轉臺、下動臂液壓缸、下動臂、動臂輔助液壓缸、上動臂、斗桿液壓缸、斗桿、鏟斗液壓缸、搖臂、連桿、鏟斗的重力,G13為物料的重力,I、J分別為輪胎前、后接地點,r為前后點連線的矢量,Fw為切向挖掘力,其方向為主動液壓缸所決定的斗齒運動的切線方向的反向。

根據圖 1 用理論力學的方法來推導三節臂輪式液壓挖掘機整機理論挖掘力的計算公式。限于篇幅,本文只涉及鏟斗主動挖掘,下動臂、上動臂、斗桿液壓缸閉鎖的工況。鏟斗挖掘時,鏟斗內物料的重力不斷增大,鏟斗液壓缸長度的線性函數[2]可表示為

式中:Gw為鏟斗額定裝載物料的重力;L5為鏟斗挖掘過程中鏟斗液壓缸的實時長度;L4為鏟斗液壓缸的最大長度。

三節臂輪式液壓挖掘機整機理論挖掘力的限制因素有下動臂液壓缸閉鎖、動臂輔助液壓缸閉鎖、斗桿液壓缸閉鎖、鏟斗液壓缸主動發揮、前傾穩定性、后傾穩定性以及地面附著力。針對這 7 個限制因素對整機理論挖掘力進行分析[1]119-120。

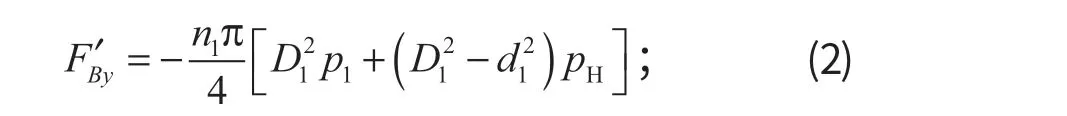

(1) 下動臂液壓缸閉鎖限制的整機理論挖掘力

當下動臂液壓缸受壓時,

當下動臂液壓缸受拉時,

式中:n1為下動臂液壓缸數量;D1為下動臂液壓缸缸徑;d1為下動臂液壓缸活塞桿直徑;p1為下動臂液壓缸閉鎖壓力;pH為下動臂液壓缸回油壓力。

隔離下動臂液壓缸進行受力分析,對A點取矩得

式中:γ為下動臂液壓缸與水平面的夾角。

推導后得

式中:l4為鏟斗的長度,l4=|rQV|;rCGiy為C點指向工作裝置各部件重心位置的矢量在y方向的分量;Gi為各部件的重力,i=4,5,…,13。

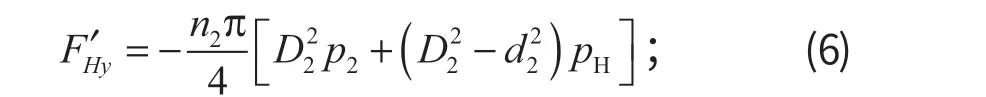

(2) 動臂輔助液壓缸閉鎖限制的整機理論挖掘力

當動臂輔助液壓缸受壓時,

當動臂輔助液壓缸受拉時,

式中:n2為動臂輔助液壓缸數量;D2為動臂輔助液壓缸缸徑;d2為動臂輔助液壓缸活塞桿直徑;p2為動臂輔助液壓缸閉鎖壓力;pH為動臂輔助液壓缸回油壓力。

隔離動臂輔助液壓缸進行受力分析,對U點取矩得

圖1 三節臂輪式液壓挖掘機整機受力分析Fig.1 Force analysis of three-arm wheeled hydraulic excavator

式中:β為動臂輔助液壓缸與水平面的夾角。

推導后得

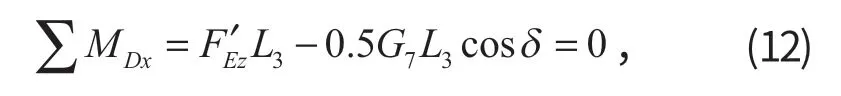

(3) 斗桿液壓缸閉鎖限制的整機理論挖掘力

當斗桿液壓缸受壓時,

當斗桿液壓缸受拉時,

式中:n3為斗桿液壓缸數量;D3為斗桿液壓缸缸徑;d3為斗桿液壓缸活塞桿直徑;p3為斗桿液壓缸閉鎖壓力;pH為斗桿液壓缸回油壓力。

隔離斗桿液壓缸進行受力分析,對D點取矩得

式中:δ為斗桿液壓缸與水平面的夾角。

推導后得

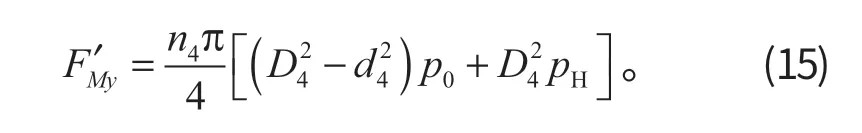

(4) 鏟斗液壓缸大腔主動發揮限制的整機理論挖掘力

當鏟斗液壓缸伸長時,

當鏟斗液壓缸縮短時,

隔離鏟斗液壓缸進行受力分析,對G點取矩得

式中:ε為鏟斗液壓缸與水平面的夾角。

隔離連桿對M點取矩,再隔離搖臂連桿對N點列力矩平衡方程,求得FKy和FKz,可得

(5) 前傾穩定性限制的整機理論挖掘力

前傾穩定性限制下,

當Fw5>0 時,存在前傾失穩問題;當Fw5<0 時,不會發生前傾失穩。

(6) 后傾穩定性限制的整機理論挖掘力

后傾穩定性限制下,

當Fw6>0 時,存在后傾失穩問題;當Fw6<0 時,不會發生后傾失穩。

(7) 地面附著力限制的整機理論挖掘力

地面附著力限制下,

當Fw7y>0 時,存在向前滑移的趨勢,

當Fw7y<0 時,存在向后滑移的趨勢,

式中:φ為附著系數;G0為整機重力。

當Fw=∞時,不會產生滑移。

綜上所述,整機最大理論挖掘力取決于Fw1~Fw7中的最小值[1]120-131,即

上述為鏟斗液壓缸挖掘、其他液壓缸閉鎖時整機理論挖掘力的計算公式。對于斗桿挖掘工況,其計算過程類似,區別在于斗桿液壓缸作業時,整機理論挖掘力的方向為齒尖繞F點轉動的切線方向,阻力臂為rFV[3]。

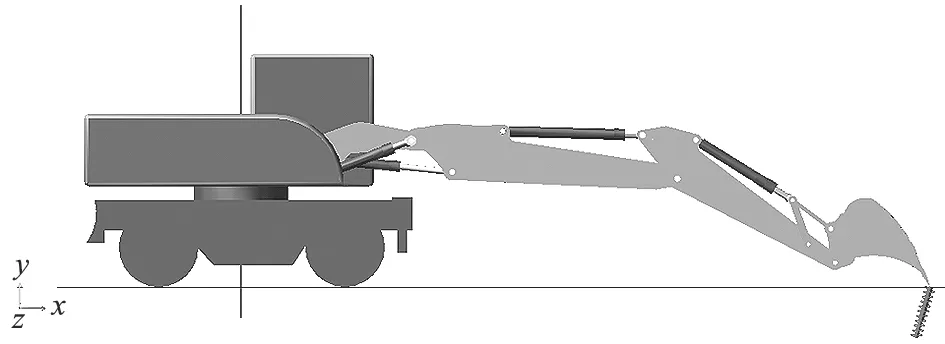

2 ADAMS 虛擬樣機模型

根據樣本數據,在 Pro/E 中搭建三節臂輪式液壓挖掘機的三維模型。為了便于仿真,對回轉平臺和底盤進行了適當簡化。將該模型保存為 .Parasolid 格式導入 ADAMS 中[4]。在 ADAMS 中,原有的約束已經失效,需重新添加約束。首先用布爾和運算將三節臂輪式液壓挖掘機工作裝置的各個子零件組裝成一個整體,材料定義為剛體,并添加約束。然后將各個部件組裝在一起,底盤與地面固定,回轉平臺和底盤之間添加旋轉副,各鉸接點之間添加旋轉副、圓柱副、點線副和球副,在工作液壓缸與活塞桿之間添加移動副。最后將長度單位統一設置為 mm,力單位設置為 N,重力方向豎直向下,重力加速度的大小為9 806.65 mm/s2[5]。驗證模型,該模型的自由度為 5,模型驗證正確。由此建立 ADAMS 的虛擬樣機模型如圖 2 所示。

圖2 三節臂輪式液壓挖掘機 ADAMS 虛擬樣機模型Fig.2 ADAMS virtual prototype model of three-arm wheeled hydraulic excavator

3 整機理論挖掘力仿真

選取停機面上的最大挖掘半徑工況,該工況下,鏟斗挖掘,輪胎支地。經計算得出下動臂液壓缸大腔的閉鎖力為 866.3 kN,小腔的閉鎖力為 519.4 kN;動臂輔助液壓缸大腔的閉鎖力為 899.4 kN,小腔的閉鎖力為 625.8 kN;斗桿液壓缸大腔的閉鎖力為 504.9 kN,小腔的閉鎖力為 285.5 kN;鏟斗液壓缸大腔的閉鎖力為 334.9 kN,鏟斗液壓缸小腔的閉鎖力為 161.4 kN。

在 Pro/E 中將三節臂輪式液壓挖掘機調節為最大挖掘半徑工況,導入 ADAMS 中依次添加相應的約束。對各限制因素進行分析,將轉臺及各液壓缸的驅動函數設置為 0,在下動臂、上動臂、斗桿上依次添加閉鎖力載荷,在鏟斗上添加主動力載荷,在鏟斗挖掘軌跡的切線方向創建附著在大地上的 Maker 點,在該點與斗齒尖創建剛度系數較大的彈簧 SPR_1,使彈簧在外力作用下的變形忽略不計。

在輪胎接地的對稱平面,即前后傾覆點分別建立旋轉副 I 和 J,為分析前傾穩定性和后傾穩定性限制的整機理論挖掘力做準備。

建立測量整機滑移穩定性的約束副,在底盤與大地之間創建平面副 Planar,在鏟斗齒尖挖掘軌跡切線方向創建力載荷 force,方向與鏟斗運動方向相反。在平面副 Planar 上創建測量 Planar_FY,得到地面對整機的法向力,在力載荷上創建測量,得到該合力的值 force_F、水平分量 force_FX 和垂直分量 force_FY。最后創建傳感器 sensor_1,其表達式為 IF (force_FX:-1,0,0.6* (Planar_FY+force_FY) -force_FX)。當該值小于等于零時停止仿真,從而得到地面附著力限制的整機理論挖掘力[6]。設置好的仿真模型如圖 3 所示。

圖3 三節臂輪式液壓挖掘機仿真模型Fig.3 Simulation model of three-arm wheeled hydraulic excavator

對停機面上最大挖掘半徑工況下限制整機理論挖掘力的影響因素分別設置如下。

(1) 分析下動臂液壓缸限制因素時,失效旋轉副I、J、Planar、force、動臂輔助液壓缸閉鎖力、斗桿液壓缸閉鎖力、鏟斗液壓缸主動力、驅動 motion1 和傳感器,激活下動臂液壓缸的力載荷,設置時間,進行仿真,測量彈簧力的值。同理,在對動臂輔助、斗桿、鏟斗液壓缸的限制因素進行仿真時,激活相應的力載荷,失效相應的驅動,即可得到鏟斗齒尖彈簧力的變化。

(2) 計算前傾穩定性限制的整機理論挖掘力時,失效固定副及液壓缸的力載荷,激活液壓缸的驅動和旋轉副 I,仿真得出彈簧力的變化。同理,在計算后傾穩定性限制的整機理論挖掘力時,只需激活旋轉副J,失效旋轉副 I 即可。

(3) 計算地面附著力限制的整機理論挖掘力時,失效旋轉副 J 及彈簧力,激活平面副 Planar、載荷force 及傳感器 sensor_1。

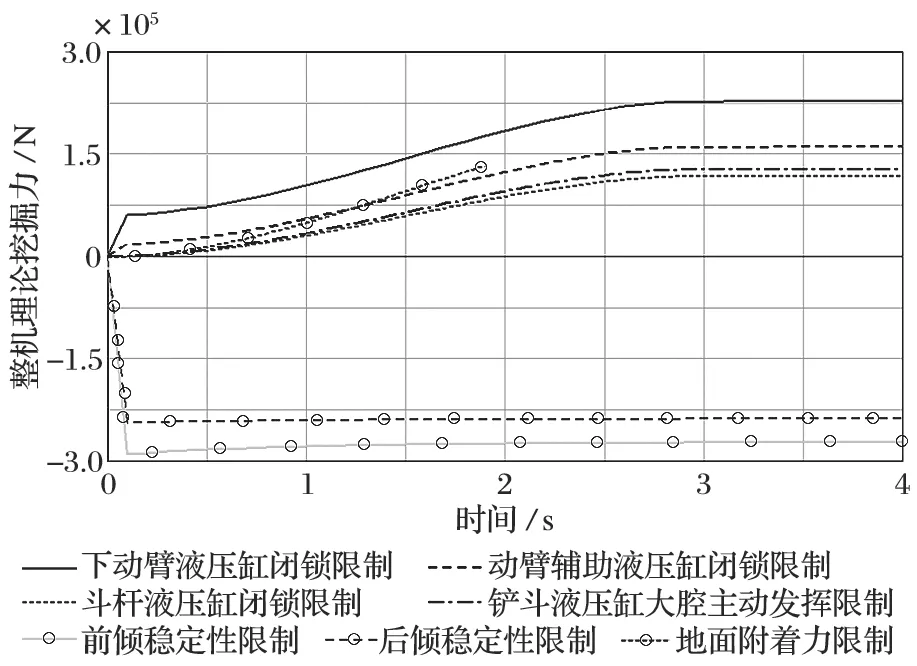

停機面上最大挖掘半徑工況仿真結果如圖 4 所示。由圖 4 可以看出,該工況下挖掘機不會發生前傾失穩。整機理論挖掘力的限制因素為后傾穩定性,此時挖掘機的整機理論挖掘力為 34.9 kN,證明輪胎支地時該挖掘機具有一定的自救能力。在支腿和推土鏟放下時,限制整機理論挖掘力的潛在因素為動臂輔助液壓缸的閉鎖能力。

圖4 停機面上最大挖掘半徑工況仿真結果Fig.4 Simulation results in operation mode of maximum excavation radius on shutdown surface

為了研究鏟斗挖掘時動臂輔助液壓缸對整機理論挖掘力的影響,選取除動臂輔助液壓缸外各液壓缸作用力臂最大的工況進行研究。在 Pro/E 中對各液壓缸長度進行調節,測量得出下動臂液壓缸的長度為 1 428 mm,斗桿液壓缸的長度為 2 383 mm,鏟斗液壓缸的長度為 2 030 mm。動臂輔助液壓缸行程為500 mm,將動臂輔助液壓缸的長度從小到大選取 6個數值,最短為 1 114 mm,最長為 1 614 mm,導入ADAMS 中進行整機理論挖掘力的分析計算[7]。

動臂輔助液壓缸處于最短和最長時的整機理論挖掘力仿真結果分別如圖 5、6 所示。

圖5 動臂輔助液壓缸最短時的整機理論挖掘力仿真Fig.5 Simulation of theoretical excavation force of whole excavator while boom auxiliary cylinder being shortest

動臂輔助液壓缸不同長度時各因素限制下的最大整機理論挖掘力如表 1 所列,其中工況 1~ 6 為動臂輔助液壓缸長度由最短到最長。由表 1 可以看出,鏟斗挖掘時,隨著動臂輔助液壓缸長度不斷增大,鏟斗液壓缸大腔主動發揮限制的整機理論挖掘力不斷增加。當動臂輔助液壓缸長度為 1 614 mm 時,動臂輔助液壓缸成為整機理論挖掘力的限制因素,此時整機理論挖掘力為 102.7 kN。當動臂輔助液壓缸的長度為1 114 mm 時,最大整機理論挖掘力為 118.7 kN,限制因素為斗桿液壓缸的閉鎖力,與樣本值 126.0 kN 相比存在 5.79% 的誤差。這是由于在原始數據中可能存在部件重力和重心位置與樣本機型存在差異、仿真數據點不足等原因。此外,最大整機理論挖掘力發揮的位置并不是動臂液壓缸和斗桿液壓缸作用力臂最大的位置,其受多種因素的影響,而不僅僅是幾何因素決定的[3]。

表1 動臂輔助液壓缸不同長度時各因素限制下的最大整機理論挖掘力Tab.1 Maximum theoretical excavation force of whole excavator at various length of boom auxiliary cylinder under limit of various factors kN

4 結論

(1) 針對三節臂輪式液壓挖掘機,推導出 7 個主要限制因素下的整機理論挖掘力計算公式。用 Pro/E和 ADAMS 軟件建立虛擬樣機模型,并對典型工況進行仿真,為分析整機理論挖掘力提供了一種新的方法。

(2) 由仿真結果可知,在停機面最大挖掘半徑工況且輪胎支地時,后傾穩定性限制了整機理論挖掘力的發揮,證明該挖掘機具有一定的自救能力。

(3) 當下動臂液壓缸力臂最大、斗桿液壓缸力臂最大、動臂輔助液壓缸最短且鏟斗轉至鏟斗連桿傳動比最大位置時,三節臂輪式液壓挖掘機的整機理論挖掘力達到最大。

(4) 當動臂輔助液壓缸最長時,其閉鎖能力最薄弱,限制了整機挖掘力的發揮。