黃金精煉工藝研究

賈露萍

(瑞木鎳鈷管理(中冶)有限公司,北京 100028)

0 前言

黃金色澤艷麗、化學性質穩定,價格昂貴,在地殼中含量稀少,世界陸基黃金儲量僅50 000 t[1]。它具有良好的加工、導電、導熱性能、較強的抗腐蝕性能,除了在首飾品、美術工藝、貨幣等傳統領域應用外,也廣泛地應用在現代科學、工業等領域中。

“優質、低耗、環保”是當前對黃金精煉工藝的總體要求,本文總結了主要的黃金精煉工藝,介紹各類黃金精煉工藝發展淵源、應用現狀、原理,綜合分析其優缺點,對于黃金精煉工藝的工程化應用和技術發展有著重要意義,同時也指出了黃金精煉工藝未來發展的方向。

1 黃金精煉工藝

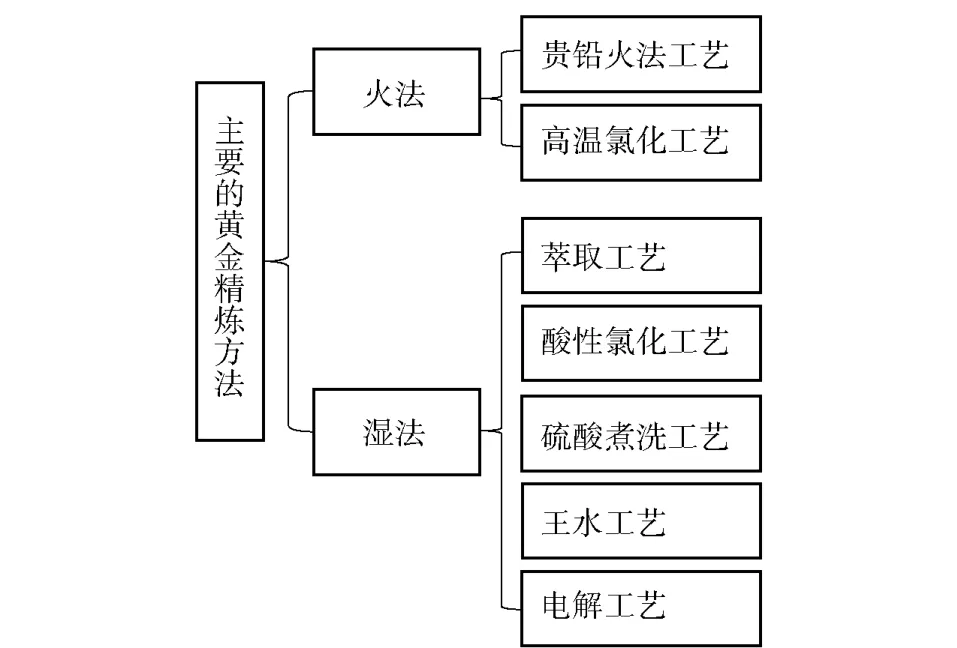

由于原料的多樣性、成分的復雜性、產品要求的差異性,黃金的精煉工藝方法種類較多,主要的黃金精煉工藝匯總如圖1 所示。

1.1 貴鉛火法工藝

圖1 主要的黃金精煉方法

熔融的金屬鉛是貴金屬的良好捕集劑,這一特性是貴鉛火法工藝的應用基礎。貴鉛火法工藝(流程見圖2)包括貴鉛熔煉和氧化精煉(俗稱“灰吹”)。貴鉛熔煉是將固體熔劑與含金物料混合進行高溫熔融反應,生成的鉛試金固溶體因密度大而沉于底部,賤金屬等其它成分一部分以氧化物或鹽的形成進入熔渣而浮于上層實現了分離,另一部分揮發進入煙塵。氧化精煉是指在高于主體金屬(鉛)的氧化物的熔點溫度,往貴鉛熔池表面鼓風,并加入氧化劑,使鉛和其它雜質氧化,使溶解于其中的銅、銻、砷、鉍等雜質氧化形成不溶金銀的浮渣而與金銀分離,砷、銻形成低價氧化物,揮發進入空氣中,最終得到金銀質量分數為95%以上的金銀合金。

貴鉛火法工藝處理原料一般為銅陽極泥、鉛陽極泥,若銅陽極泥進行貴鉛火法工藝前需要除銅、硒,使金銀進一步富集,然后進行貴鉛火法工藝,鉛陽極泥則可直接采用貴鉛火法工藝。經過不斷技術改革和設備更新,較為典型的貴鉛火法工藝見圖2,通過焙燒去除硒、硫,酸浸主要去除銅、部分去除銀和碲,貴鉛熔煉去除貴金屬、鉛以外的其它雜質金屬,產出貴鉛合金,貴鉛合金可以通過氧化精煉進一步除去鉛、砷、銻、鉍、銅、碲等元素得到金銀合金。

圖2 貴鉛火法工藝流程圖

1.2 高溫氯化法

高溫氯化法是在高溫(金熔融狀態)下通入氯氣,利用雜質金屬對氯的親和力強于金而進行氯化,金不氯化。然后利用大多數雜質金屬氯化物沸點較低的特點,通過揮發除去,銅、銀等貴金屬的氯化物雖沸點較高但不溶于金,浮于熔融狀態金的表面而被分離。

主要金屬元素氯化順序為Zn、Pb、Cu、Ag、Bi、Au。主要金屬元素氯化物熔點、沸點見表1[2],從表1 可以看出,AuCl3的沸點很低,所以在氯化過程中,要控制Au 不被氯化,并將溫度控制1 250 ℃左右,促使Cu、Pb、Zn、Bi 等元素氯化后揮發除去,Ag氯化后變成AgCl,雖然其沸點較高,但會成熔融狀態浮于金熔體表面而被分離,金產品純度95%~99%。

表1 各金屬氯化物的熔點、沸點

1.3 萃取工藝

黃金的萃取工藝的工業化應用始于南非,萃取工藝適合處理的物料包括:銅、鎳精煉廠的陽極泥、銅鎳冰銅的浸出渣、廢催化劑和電子工業含貴金屬廢料、廢舊合金等[3]。

萃取工藝前一般采用Cl2和HCl 混合物浸出含金原料制備萃取液,若涉及回收原料中的Os、Ru、Ir、Rh 等元素,還必須進行還原、堿熔等預處理。萃取劑的選擇較多,常用的萃取劑有LIX65N、LIX70、乙醚、叔胺、甲基異丁基胴、二丁基卡必醇等。

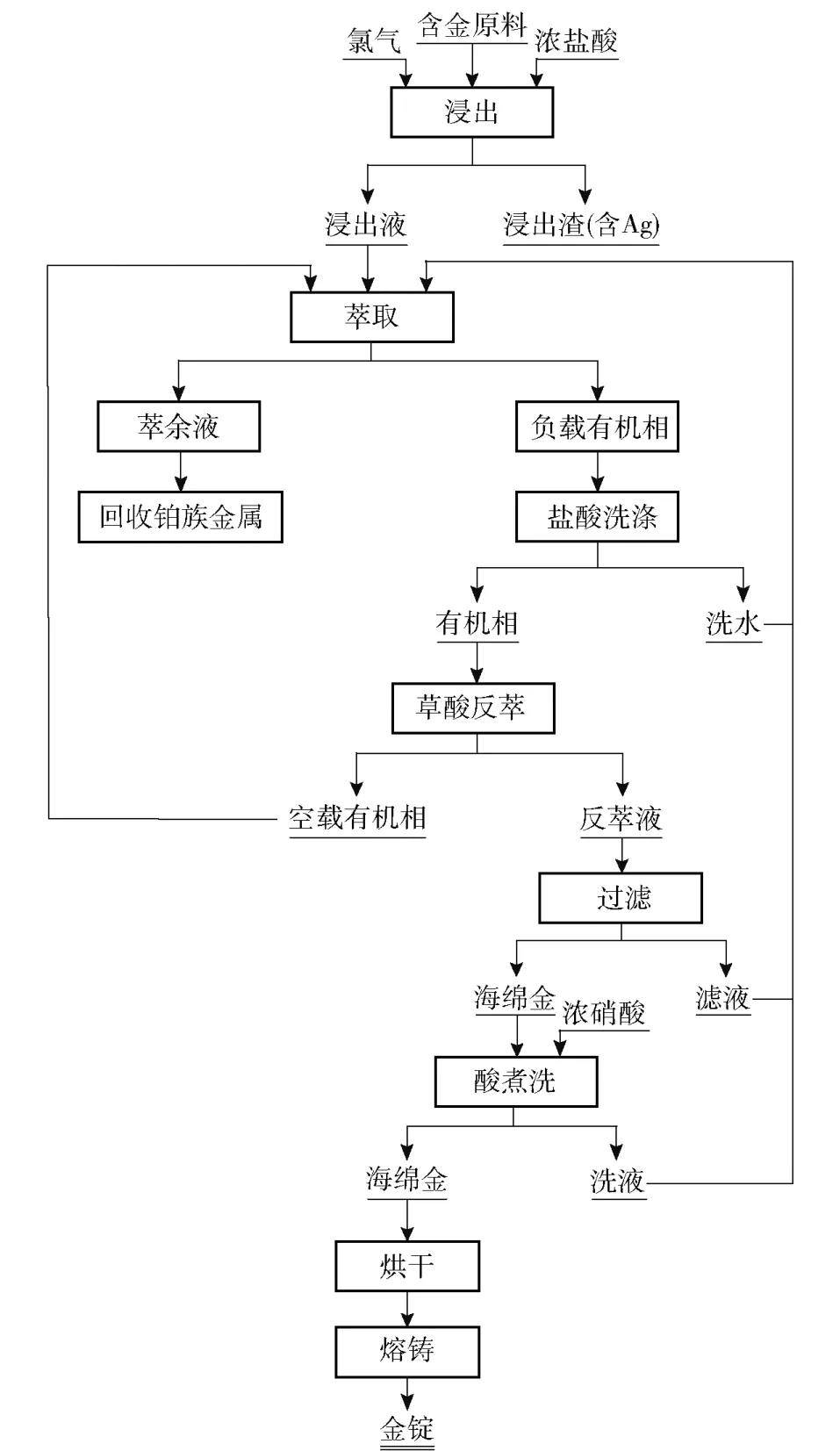

萃取工藝黃金的萃取率>99.5%,金產品純度為99.99%,典型流程圖如圖3 所示。

圖3 黃金萃取工藝

1.4 硫酸煮洗工藝

硫酸煮洗工藝適合于處理含金不大于33%、含鉛不高于0.25%的合金。是用濃硫酸在高溫下進行浸煮,合金中的銀、銅等金屬形成硫酸鹽而被除去。硫酸煮洗工藝流程如圖4 所示,硫酸煮洗和洗滌根據實際情況可此次進行,最終產品金錠品位可達99.6%以上。

圖4 硫酸煮洗工藝流程圖

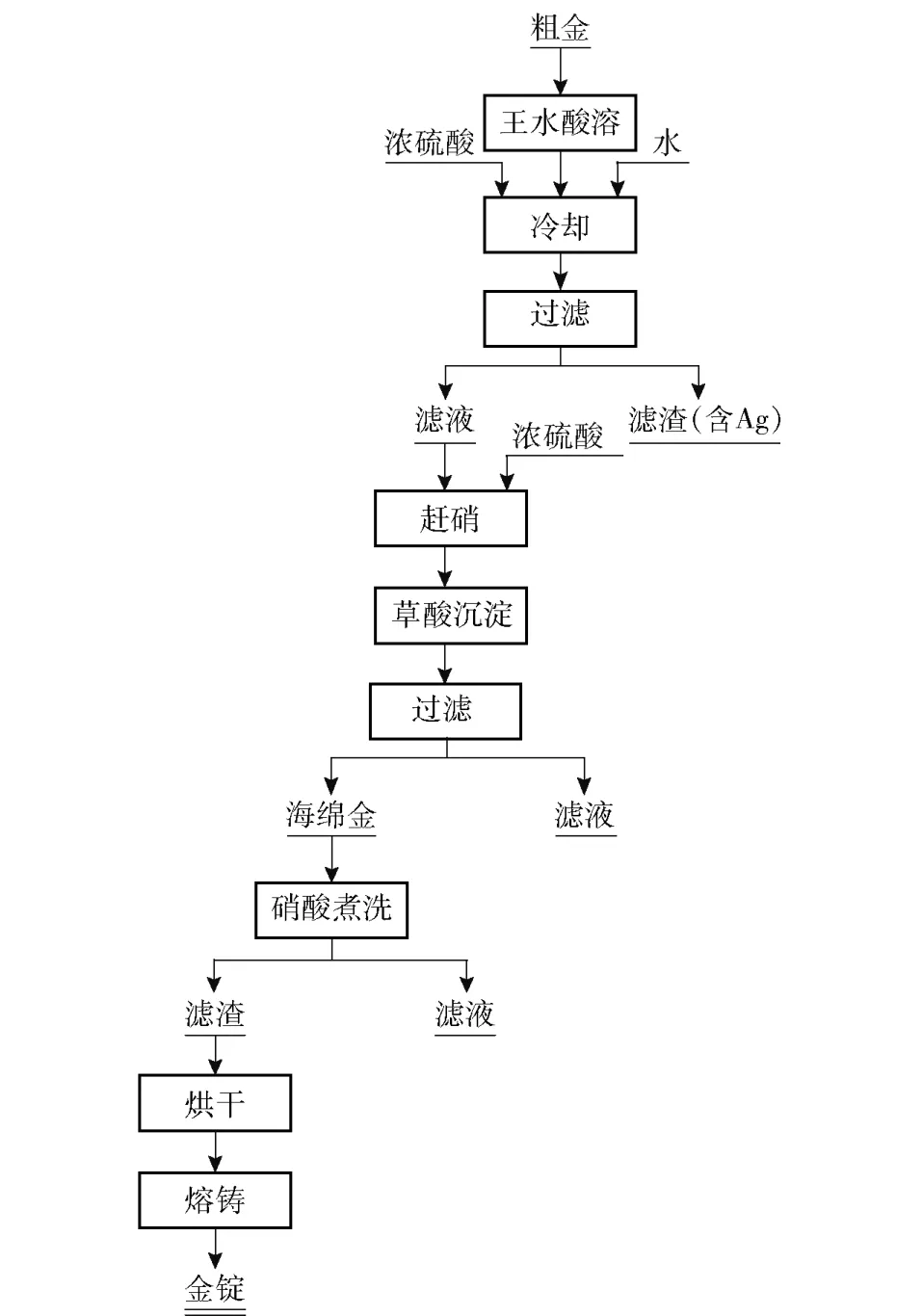

1.5 王水工藝

王水工藝一般用來精煉含銀<8%的粗金,典型流程如圖5 所示。王水是由濃鹽酸和濃硝酸按體積比3∶1配置而成的混合物,黃金能夠溶于王水,主要是硝酸將鹽酸氧化生成氯氣和氯化亞硝酰,氯化亞硝酰又分解為氯氣和一氧化氮,反應式如下:

王水溶解液冷卻加少量水,以便于氯化銀沉淀析出,同時加入適量濃硫酸與鉛反應生成硫酸鉛沉淀,過濾后,濾液加熱沸騰并添加鹽酸以揮發去除殘留的硝酸,加入草酸還原沉淀過濾后得到海綿金,再用硝酸煮洗去除殘余草酸和雜質金屬,然后經烘干澆鑄得到品位99.99%金錠。草酸可用硫酸亞鐵或亞硫酸鈉代替。

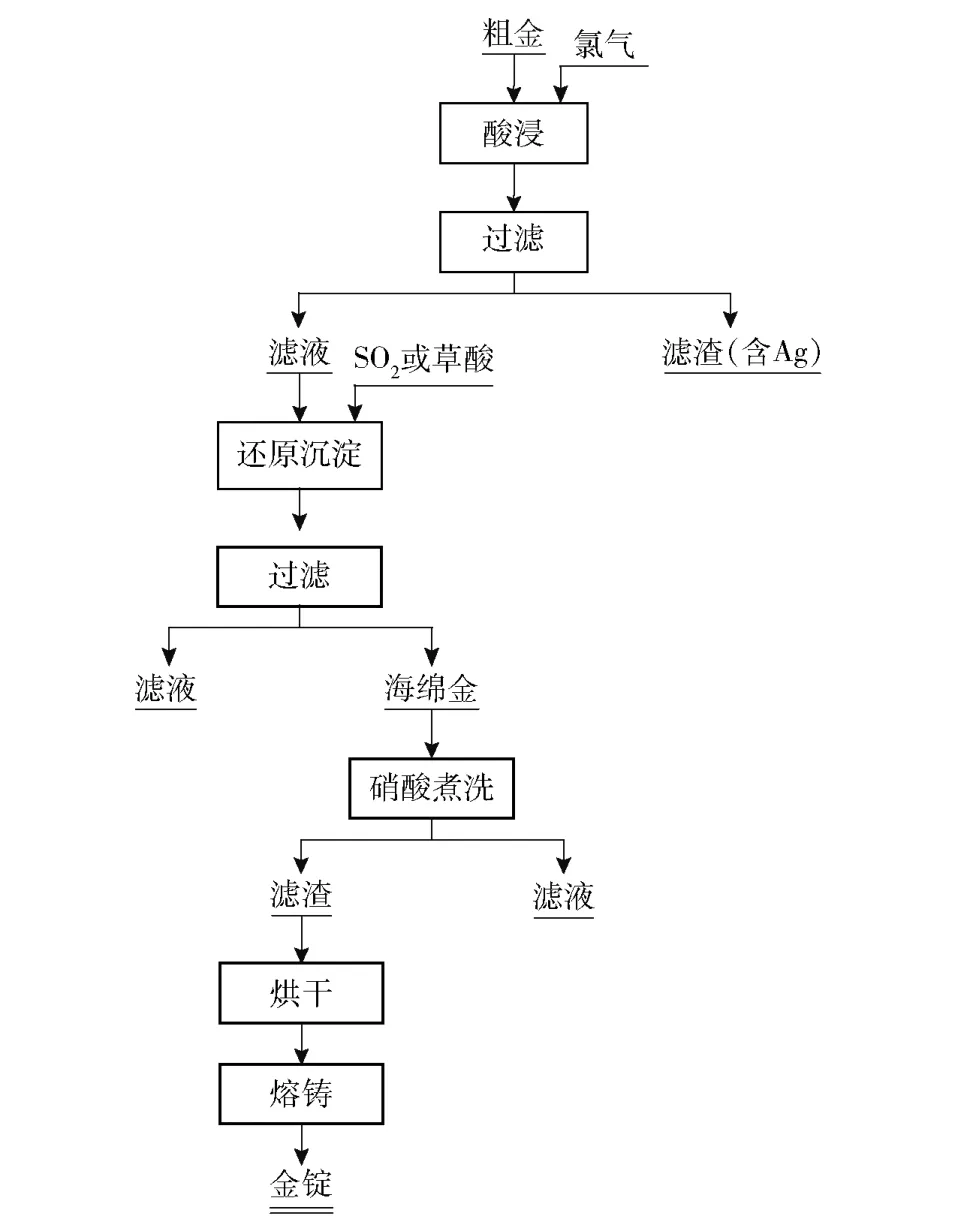

1.6 酸性氯化工藝

酸性氯化工藝一般在HCl -NaCl 或H2SO4-NaCl 溶液中加入氯氣(或氯酸鈉)浸金,浸出液過程中PH 越低越有利于金的浸出,過濾后往濾液中通入SO2(可用草酸、甲酸、二氯化錫、碳、一氧化碳、二氧化硫等代替)還原得海綿金,經過濾、硝酸煮洗、烘干、澆鑄后產出99.9%金錠。酸性氯化工藝流程圖如圖6 所示。

酸性氯化工藝浸金原理為金在飽和含Cl2的酸性氯化物溶液中被氧化生成三價金的絡陰離子,化學反應式為:

圖5 王水工藝流程圖

酸性氯化工藝流程圖如圖6 所示。

1.7 電解工藝

電解工藝是以粗金(含Au 90%以上)為陽極,純金片作陰極,進行電解精煉產出電金,電金純度可達99.99%,電解液可用金的氯化絡合物水溶液和游離鹽酸,也可用氰化絡合物水溶液。

電解過程中,陽極粗金不斷反應溶解,主要化學反應式為:

陽極往往容易發生鈍化,鈍化后可導致生成氯氣析出,一般通過提高電解液溫度(50 ℃左右)和酸度(HCl250~300 g/L)[2]、同時通入直流電和交流電形成非對稱性脈動電流等措施避免。反應會導致一部分金粉掉入陽極泥中,降低電流密度(700 A/m2左右)以抑制其發生。

圖6 酸性氯化工藝流程圖

陰極析出金,主要化學反應式為:

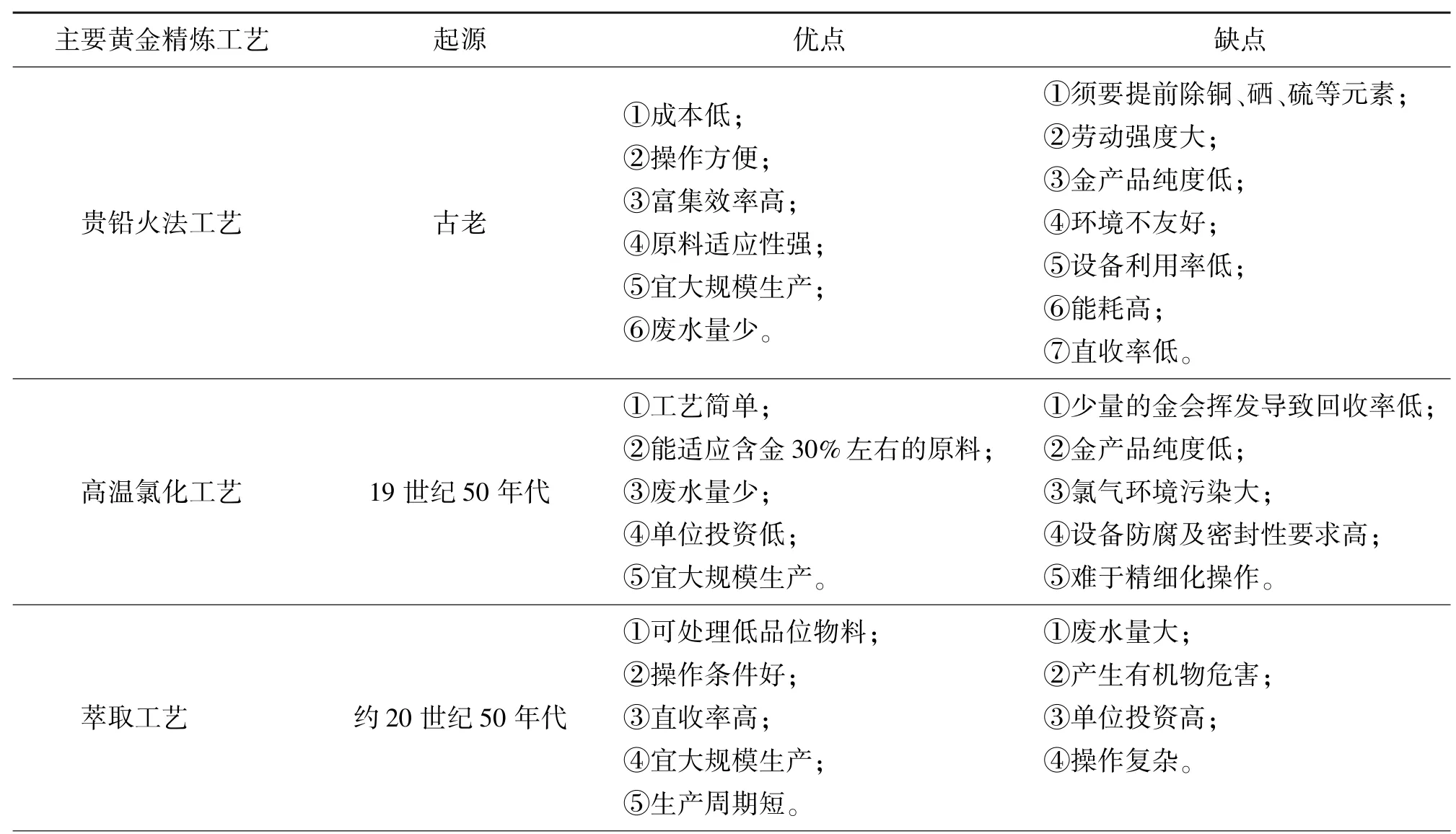

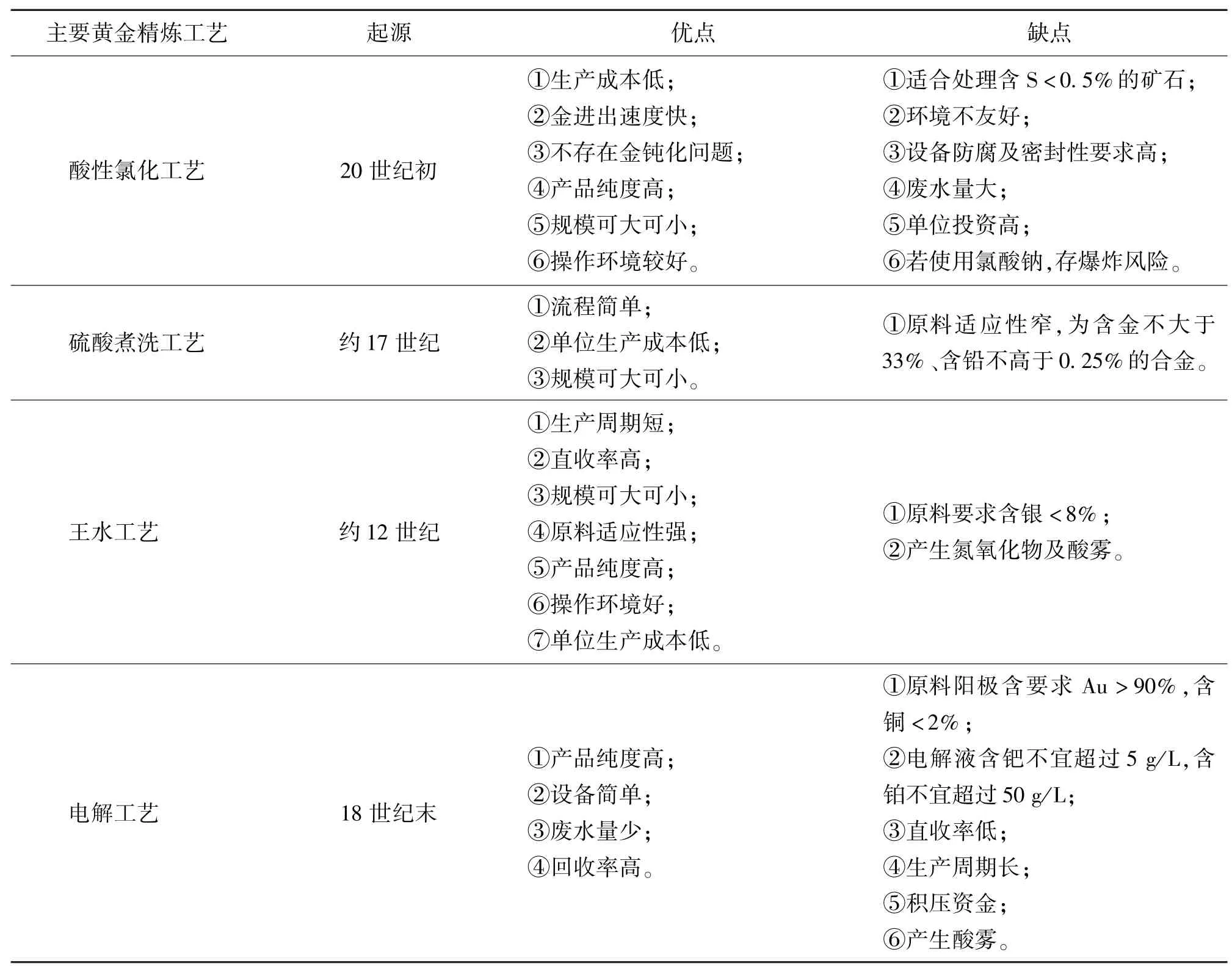

2 綜合評價

主要的黃金精煉工藝綜合評價如表2 所示[4],總體而言,貴鉛火法工藝、硫酸煮洗工藝、王水工藝視為傳統的黃金精煉工藝,高溫氯化工藝、萃取工藝、酸性氯化工藝、電解工藝視為現代黃金精煉工藝,當前工業應用較多的黃金精煉工藝為電解工藝。

3 發展方向

黃金精煉工藝始終在不斷地在改進和優化,未來可著力于以下幾個方面進行發展:

(1)改進優化現有黃金精煉工藝,通過不斷優化工程化設備結構、應用新材料,提高精煉效率和回收率、降低運營成本、增加經濟效益。

(2)大力促進在線監測及在線分析儀表、黃金精煉工藝生產智能管理軟件等技術的開發和應用,實現提高精細化操作水平、降低勞動強度、強化科學管理和決策能力、有效消除職業安全隱患,最終實現人工智能化運營。

表2 主要的黃金精煉工藝綜合評價

續表2

(3)探索減少黃金精煉工藝“三廢”產生的方法,同時加強黃金精煉工藝“三廢”處理的研究,在滿足環保要求的同時,不斷降低企業“三廢”處理的成本,甚至變廢為寶,實現資源的充分利用并產生經濟效益[5]。

(4)積極開發新型化學試劑,例如高效環保的溶金試劑、萃取劑、除雜劑等。

(5)開展新工藝的研究,例如低品位礦的堆浸、細菌浸出、海水中提取黃金等工藝的研究,若能大規模應用成功,將會是黃金精煉工藝突破性的發展。