用于焊接缺陷檢測的超聲相控陣探測技術研究

王正發,黃鑫

(1.東莞華醫檢測技術有限公司,廣東 東莞 523808;2.廣東睿超電子科技有限公司,廣東 東莞 523808)

0 引言

在當前階段下,隨著我國各個領域對設備產品設計構造的升級和優化,制造工藝越來越復雜,因而對于焊縫的質量要求也越來越高,在這種背景之下,傳統的焊縫缺陷檢測方式由于其檢測方式單一、數據精準度不足以及檢測效率不高等問題,已經無法匹配現代設備的要求。而超聲相控陣技術的出現則完美解決了對焊縫檢測的問題,和傳統的無損檢測方法相比,其能夠實現對焊縫區域全方位、全聚焦的成像檢測,在很大程度上提升了對缺陷的檢測質量和效率。

1 超聲相控檢測系統及原理

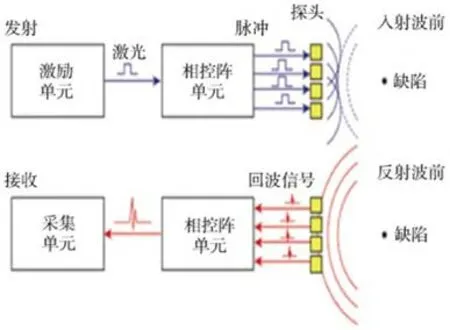

超聲相控陣技術發端于相控陣雷達技術,在相控陣雷達之中,天線單元被按照一定的形狀有序排列,通過調節每個單元發射電磁波的時間和幅度來控制雷達波束聚焦和掃描的區域。其中相控陣換能器是基于惠更斯-菲涅耳的原理被設計出來的,它能夠通過對聲波在發射或者接收過程中加入不同的延遲,來實現聚焦、移動等超聲成像檢測功能。我們常用的超聲相控檢測系統主要是由相控陣環能器陣列以及控制單元構成,其中換能器陣單元具有獨立的發射和接收電磁波的控制模塊,并且是按照一定的規則來進行排列的。超聲相控檢測系統的原理如圖1所示[1]。

圖1 超聲相控檢測系統原理

超聲相控陣檢測系統的工作原理為:當相控陣換能器處在發射狀態之下,控制單元就會以一定的延時規律來控制超聲波束的聚焦和移動方向,并通過對換能器內陣元發射時間的延時控制,來實現檢測聲束聚焦、移動等功能。相控陣換能器的接收和發射一樣遵循上述延遲規律,并且同發射狀態是一個能夠相互轉換的過程。使用超聲相控陣檢測時,聲束在介質中是按照一定的規律進行傳播的,在聲束傳播過程中,遇到存在缺陷時,聲束的阻抗就會發生改變,并生成具有一定聲強的反射信號。陣元在對缺陷點所反射回來信號進行一定處理之后,就能夠增強信號,實現聚焦接收的目的。

2 焊接缺陷相控陣檢測工藝分析

2.1 探頭及楔塊

超聲相控陣探頭是一種晶片陣列,可以通過對晶片激發時間的調節來控制聲束焦點的聚焦和移動,依據探頭內晶片排列陣型的不同可以將其劃分為線陣探頭和面陣探頭。在實際應用中,我們經常使用的是頻率為5M、晶片數量為64的線性探頭,并為之匹配相應的楔塊,在探頭和楔塊的連接處,要確保其能夠完美地融合而不能夠出現縫隙或者有氣泡等現象,與此同時還應在進行檢測的過程中保證探頭楔塊和被檢設備表面能夠實現良好、穩定地耦合,從而保證檢測工作能夠順利進行[2]。

2.2 靈敏度檢測

由于我國的超聲相控陣檢測技術發展較晚,目前在電力行業內還沒有關于超聲相控檢測的相關技術標準,因此對于檢測的靈敏度只能夠參照傳統的超聲波檢測標準。例如GB/T 4163-1984 《不銹鋼管超聲波探傷方法》(NDT,86-10)。對于檢測靈敏度的校準則可參考GB/T 23905-2009《無損檢測 超聲檢測用試塊》中附錄B所列出的方法。使用附錄規定的RB-3試塊來確定檢測的靈敏度,足以證明在范圍區域內聲束在各個位置的檢測鈴靈敏度是一致的,這樣就可以避免因區域內靈敏度不一而造成的漏檢問題。

2.3 焊縫工藝

對于焊縫缺陷的檢測首先應確定設備的焊接方法和形式,并應知曉焊縫的具體成因。在我國工業化生產中,工廠所采用的焊縫多為自動焊,具有較好的焊縫成型;而對于體積、重量較小的設備,在進行現場安裝時,多采用手工焊接,因而在對焊縫進行檢測之前應對焊縫的具體形成以及其可能對檢測所造成的影響進行分析,以保證檢測結果的準確度。

2.4 掃查方式

與傳統的超聲波檢測需要不斷地移動探頭相比,相控陣檢測只需要調整好探頭楔塊前面與焊趾之間的距離,并確保探頭的檢測范圍能夠覆蓋整個區域即可縱向移動來對焊縫區域進行檢測。在實際應用中,可以采用定位磁條來固定探頭的位置,同時為了保證檢測的質量和精準度,應對探頭安裝編碼器,并沿著焊縫的軸線進行平行移動。

3 焊縫超聲相控陣探測技術的應用

隨著超聲相控陣檢測技術的不斷成熟和更新,其已經在各個領域內被廣泛應用于各種焊接缺陷的檢測,例如航空航天行業內的薄鋁板摩擦焊縫探測、化工行業中的奧氏體不銹鋼缺陷檢測以及管道焊縫檢測等。利用超聲相控陣探頭來對焊縫處進行探傷和檢測時,可以借助裝有超聲相控陣探頭的機械掃查器來精確定位探頭的移動軌道,實現高效率、高精準度的探傷檢測[3]。

在對焊縫進行超聲相控陣探測時,還可以使用衍射波時差技術來對焊縫缺陷進行檢測,通過選擇兩組相鄰的陣元來作為一個陣元組,其中一組作為發射組,另一組作為接收組,在保證兩組壓電元件之間間隔一定距離的前提下,調整相控陣的方向對被檢測設備的焊縫處進行掃描。在實際當中這種方式常被用于海岸、海上的管道環焊縫的檢測,其所遵循的標準為美國的ASTM E1961-1998標準。在進行探傷檢測時,通過將發收技術和脈沖反射技術相結合來使用,可以有效提升檢測的速度和效率,并能夠生成直觀、清晰的探傷圖像。

4 超聲相控探測焊縫缺陷情況分析

4.1 焊縫缺陷數據圖像分析

在對焊縫缺陷進行超聲相控陣掃描檢測后,我們通過相關的數據和圖像可以看出,在缺陷信號上面呈現出了一段紅色(如圖2圖像所示),并且在其下方沒未能產生正常的回波信號,這就說明在這一顯示段內回波信號出現了中斷,再結合在對焊縫掃描中產生的圖像形態,就足以證明在這一區域內存在著融合不全或者沒有焊透等情況。此外在對焊縫掃描的過程中還出現了類似堆積的回波信號顏色顯示,如圖2所示,在結合圖像的具體形狀和其在掃描過程中出現的位置,我們可以推斷出焊縫處可能存在著氣孔或者裂紋的情況。

圖2 焊縫未焊透和焊縫裂紋顯示

4.2 焊縫缺陷回波信號分析

經過上述對焊縫相控陣檢測圖像初步分析之后,我們再充分將掃描和檢測數據對圖像進行進一步的分析。相比于其他信號,圖2所顯示出的紅色回波信號高度非常高,且在它的附近并沒有產生任何其他信號,再聯系上述所得出的分析結果進行綜合分析,我們可以得出圖中所顯示出來的紅色信號為焊縫處未焊透的回波信號表征[4]。此外,在圖2中我們還可以看到有一組呈現出高低不平狀態的回波信號,并且在來回移動探頭時會出現信號切換的現象,結合上述分析,我們可以推斷出這種回波信號時焊縫處裂回波的表征。

4.3 焊縫缺陷判定情況

在對焊縫具體缺陷數據圖像以及超聲相控陣信號進行分析后,我們可以把它以更為直觀的表格形式呈現出來,以便于對其進行總結和歸納。具體如下表1所示。

表1 超聲相控陣檢測焊縫缺陷分析表

通過對焊縫超聲相控陣檢測圖像和數據的分析,我們可以得知,不同的缺陷類型在使用超聲相控陣檢測時所顯示出來的圖像以及回波信號是不一樣的。并且在對焊縫進行缺陷部分檢測時,超聲相控陣檢測技術不僅表現出來了高度的靈敏度,并且還具有很高的可靠性[5]。最后,對于圖像和信號的分析以及總結,可以幫助我們更好地認識不同缺陷所表現出來的特征,從而可以為我們日后更加高效和高質量地進行超聲相控陣檢測打下良好的基礎,同時也有助于將該項技術繼續推廣出去[6]。

5 結語

綜上所述,相較于傳統的超聲波檢測技術,超聲相控陣檢測系統在對于焊縫無損檢測方面表現出了巨大的優勢,其具有檢測精度高、圖像及數據便于存儲、設備靈活便攜等諸多優點,從而使得其能夠在新型材料檢測、壓力容器探傷以及航空航天等多個領域被廣泛應用。超聲相控陣檢測技術未來必將會取代傳統的檢測方式成為新的業界潮流,因此我們只有不斷加強對于超聲相控陣檢測技術的開發和研究,才能夠在最大程度上發揮出該項技術的優勢,從而為我國現代工業裝備和產品的質量保駕護航。