污水處理站惡臭氣體收集治理總結(jié)

姚鵬飛,路水娥

(靈石中煤化工有限責(zé)任公司, 山西靈石 031300)

靈石中煤化工有限責(zé)任公司是利用中煤九鑫焦化公司的焦?fàn)t氣來生產(chǎn)合成氨、尿素產(chǎn)品的企業(yè)。生產(chǎn)形成的污水中主要污染物有油類、化學(xué)需氧物、硫化物和氨等[1]。污水處理站設(shè)計(jì)處理能力為100 m3/h,采用二級(jí)缺氧/好氧工藝(A/O)和膜生物反應(yīng)器(MBR)處理技術(shù)。原污水處理運(yùn)行過程中產(chǎn)生的廢氣無組織排放,對(duì)環(huán)境造成了危害。為實(shí)現(xiàn)污水處理站廢氣有組織達(dá)標(biāo)排放,對(duì)污水處理站內(nèi)設(shè)施進(jìn)行加罩密封,收集惡臭氣體并進(jìn)行治理。針對(duì)惡臭氣體常見的處理方法有燃燒法、氧化法、吸收法、吸附法、中和法和生物法等[2-4]。其中,生物法利用微生物降解惡臭物質(zhì)而使氣體脫臭,適用于可生物降解的水溶性惡臭物質(zhì)的去除,具有去除效率高、裝置簡單、成本低、維護(hù)簡便等特點(diǎn)[5-6]。因此,采用加蓋收集、生物洗滌、活性炭吸附和高于15 m的煙囪排放以實(shí)現(xiàn)污水處理站廢氣有組織達(dá)標(biāo)排放。

1 工藝流程

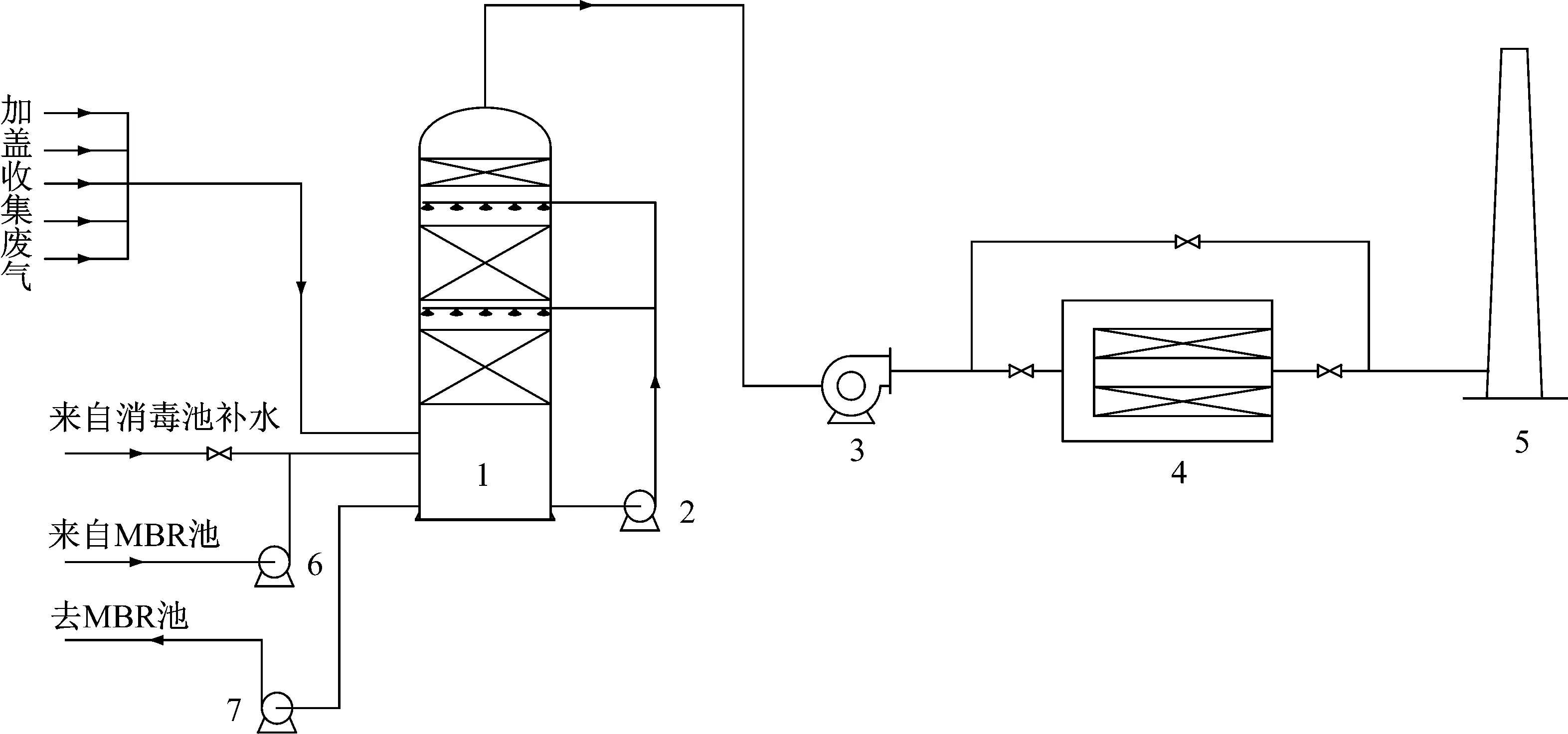

將集水池、曝氣調(diào)節(jié)池、混凝氣浮器、缺氧池、好氧池、MBR池、污泥池、事故池和初期雨水池用懸吊膜、反吊膜加蓋密封,氣體經(jīng)玻璃鋼管道收集后,在引風(fēng)機(jī)的抽引下進(jìn)入生物洗滌塔底部。工藝流程見圖1。

1—生物洗滌塔;2—循環(huán)泵;3—引風(fēng)機(jī);4—活性炭過濾器;5—煙囪;6—引液泵;7—排液泵。

含除臭菌種的活性污泥液經(jīng)循環(huán)泵加壓后分兩部分進(jìn)入生物洗滌塔內(nèi),自上而下與氣體接觸,除去氣體中的灰塵和易溶于水的組分;同時(shí),存在于循環(huán)噴淋液和附著在塔內(nèi)填料層上的微生物將氣體中的有機(jī)、無機(jī)污染物成分降解為二氧化碳、水和硫酸鹽等,并將部分元素轉(zhuǎn)化成自身生長需要的營養(yǎng)元素。經(jīng)過生物洗滌塔處理后的氣體進(jìn)入活性炭過濾器進(jìn)一步處理,處理后的氣體通過煙囪達(dá)標(biāo)排放。生物洗滌塔底的污泥液大部分通過循環(huán)泵加壓后循環(huán)使用,另一部分通過排液泵送至MBR池,同時(shí)通過引液泵將等量的活性污泥液送至生物洗滌塔底部。

2 膜材料及加蓋結(jié)構(gòu)特點(diǎn)

2.1 膜材料

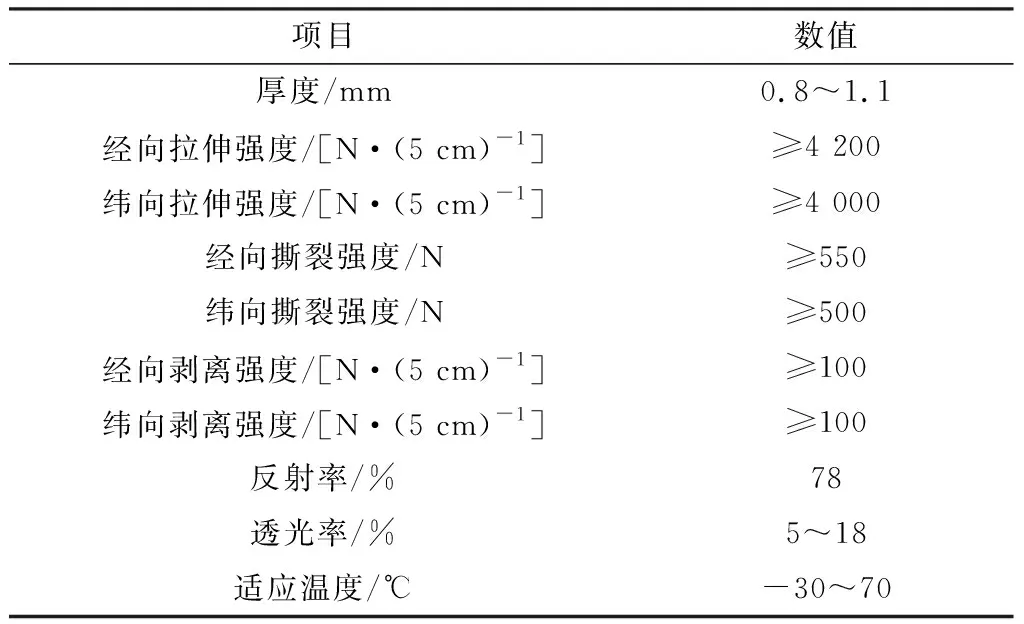

膜材料的技術(shù)參數(shù)見表1。

表1 膜材料技術(shù)參數(shù)

加蓋密封采用700 m2懸吊膜、210 m2反吊膜。所用膜材料為7層結(jié)構(gòu),基層為高張力聚脂纖維材料,其余分別為2層黏合層、2層聚氯乙烯涂層和2層改性聚偏氟乙烯涂層,涂層材料還配有抗老化劑、增塑劑使得膜材料具有抗酸堿腐蝕、抗紫外老化、抗氣候溫度變化、抗霉變和阻燃性好等特點(diǎn)。

2.2 加蓋結(jié)構(gòu)

為方便檢修維護(hù),混凝氣浮器和MBR池加蓋采用反吊膜,其余采用懸吊膜。反吊膜加蓋是將鋼結(jié)構(gòu)支撐到地面上,膜材料張緊懸掛于鋼結(jié)構(gòu)下方,鋼結(jié)構(gòu)不與池內(nèi)氣體接觸,有效避免了腐蝕問題;懸吊膜直接平鋪在各水池上,每隔一定間距用鋼絲繩拉伸。膜材料與各池體邊緣采用膨脹螺栓固定,壓板及橡膠條密封。此外,還設(shè)置檢修孔、吊裝孔、觀察孔和加藥口等,方便觀察、加藥、取樣和維修。

3 主要設(shè)備

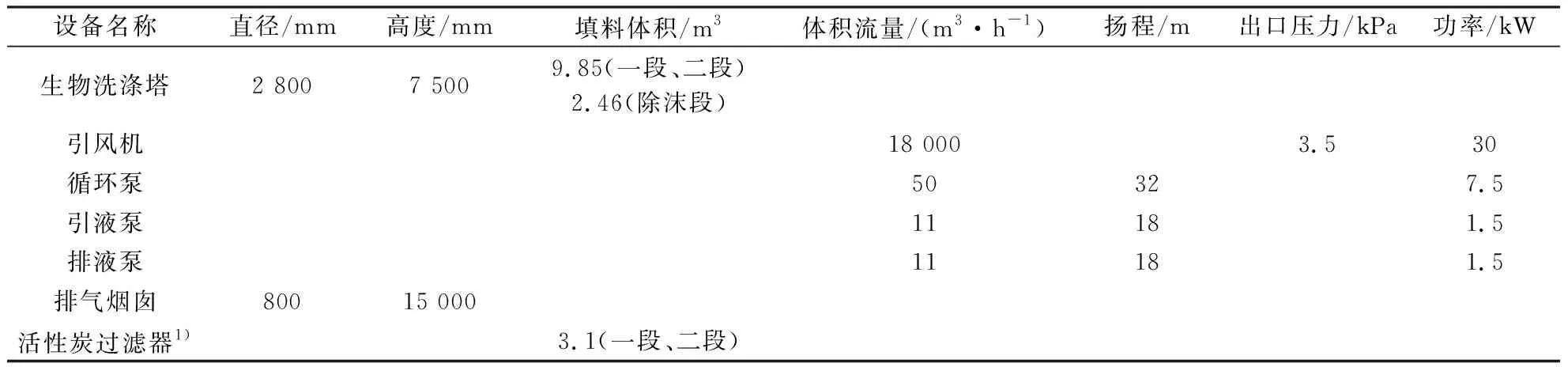

生物洗滌塔采用玻璃鋼制作,內(nèi)部裝填空心多面球填料,使除臭微生物在填料表面生長。臭氣通過生物洗滌塔時(shí)被微生物捕集吸收,然后進(jìn)一步降解為二氧化碳、水和硫酸鹽等無害成分。生物洗滌塔配置pH控制器和濕度監(jiān)測器,用于監(jiān)控設(shè)備內(nèi)循環(huán)液pH和濕度,底部安裝電加熱管,用于滿足微生物生長對(duì)溫度的需要。主要設(shè)備參數(shù)見表2。

表2 主要設(shè)備參數(shù)

4 生物除臭過程

在生物洗滌塔投運(yùn)前,填料先用好氧活性污泥溶液進(jìn)行預(yù)掛膜處理1周,以保證投運(yùn)后有良好的處理效果,運(yùn)行過程中不需要添加營養(yǎng)液和其他調(diào)節(jié)溶液。生物膜除臭過程主要分為以下3個(gè)階段:(1) 氣液擴(kuò)散階段。廢氣中的揮發(fā)性有機(jī)物質(zhì)首先進(jìn)入填料的氣液界面,由氣相轉(zhuǎn)移到液相。(2) 生物吸收階段。進(jìn)入液相中的惡臭物質(zhì)被微生物吸附、吸收,從水中轉(zhuǎn)移至為微生物體內(nèi)。(3) 生物降解階段。進(jìn)入微生物細(xì)胞體內(nèi)的有機(jī)物在代謝過程中作為能源及營養(yǎng)物質(zhì)被分解、利用,轉(zhuǎn)化為無害化合物。

5 運(yùn)行效果

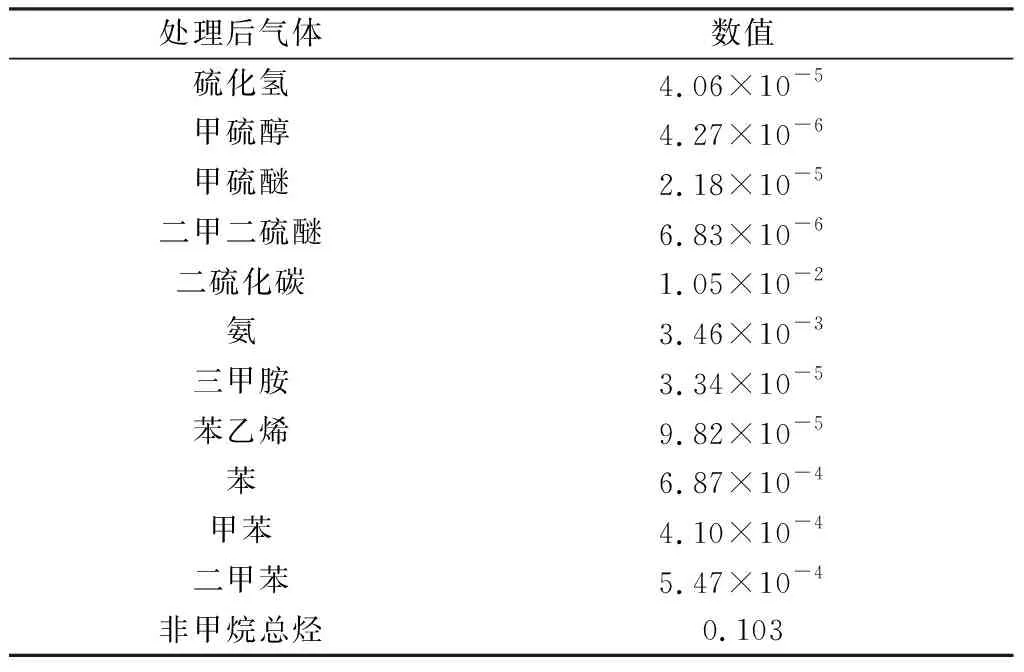

穩(wěn)定運(yùn)行后,引風(fēng)機(jī)風(fēng)量(體積流量)為15 350 m3/h,循環(huán)液體積流量為48 m3/h、pH控制在7~8、溫度控制在25~30 ℃、濕度控制在80%~95%、煙囪排放口臭氣濃度(無量綱)[7]為234,排放氣體各指標(biāo)均滿足相關(guān)標(biāo)準(zhǔn)要求。處理后氣體排放質(zhì)量流量見表3。

表3 處理后氣體排放質(zhì)量流量 kg/h

6 結(jié)語

通過對(duì)污水處理站進(jìn)行加罩密封,廢氣通過收集、生物洗滌后,實(shí)現(xiàn)了有組織達(dá)標(biāo)排放,減輕了惡臭氣體和有機(jī)廢氣對(duì)環(huán)境的危害。在處理大流量、低濃度、可生物降解的水溶性惡臭氣體時(shí),采用生物洗滌法是較好的選擇,可在同行業(yè)內(nèi)進(jìn)行推廣。