法蘭面螺栓表面貫穿性條紋來源分析與預(yù)防

張衛(wèi)新,盧俊宏,張玄冰,鄔啟寅,陳 超,劉 姣

(浙江華遠汽車零部件有限公司,浙江 溫州 402260)

貫穿性條紋是指螺栓表面延螺紋、光桿或頭部縱向延伸的一條細直線。2018年,作者擔(dān)任重慶某標準件熱處理工程師期間,發(fā)現(xiàn)冷鐓成型過程中,法蘭面螺栓表面縱向延伸一條細直線,且比例達到80%,作者與公司領(lǐng)導(dǎo)及員工一起參與了整個分析過程,并判斷裂紋源。

1 法蘭面螺栓貫穿性條紋現(xiàn)象

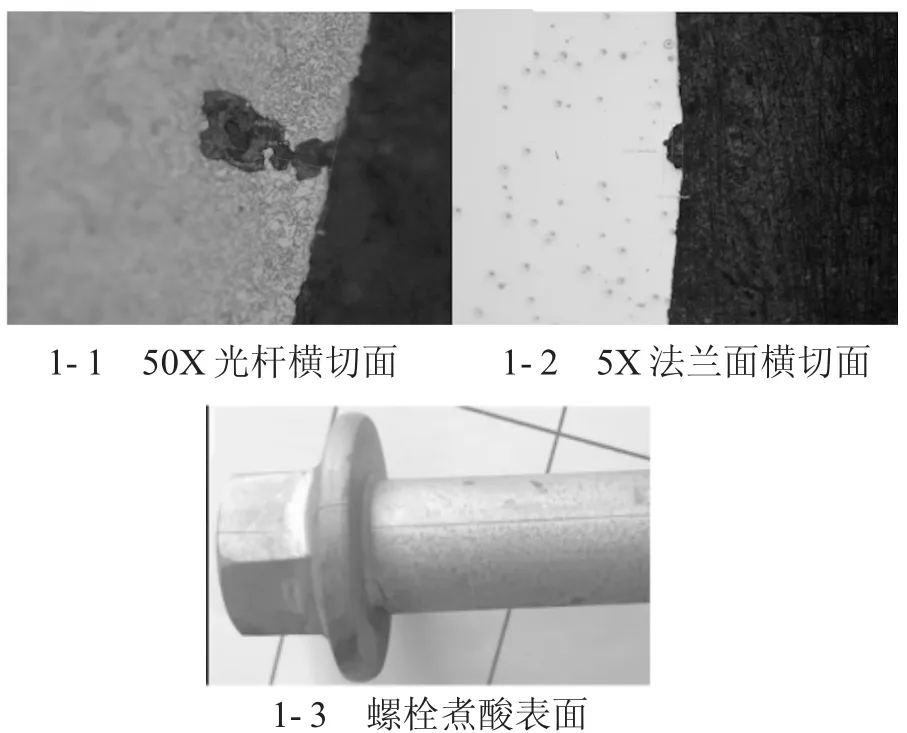

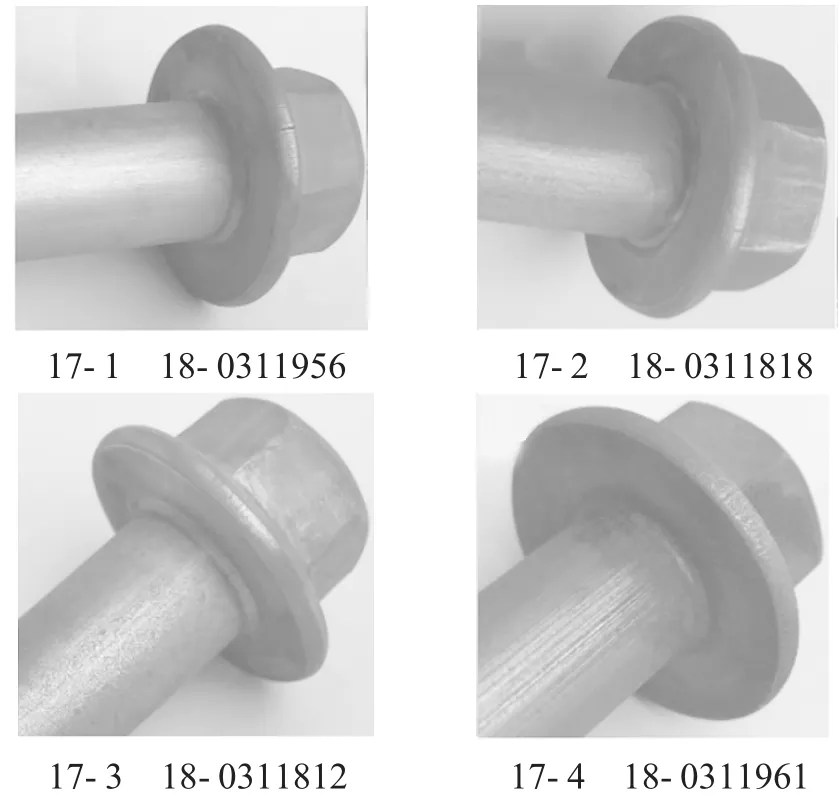

2018年8月16日—17日,冷鐓車間先后使用改制批號18-033807033、18-0304008、18-0304009、18-0304013的SCM435成品絲,冷鐓法蘭面螺栓后,宏觀觀察,約80%冷鐓出的產(chǎn)品表面有貫穿性條紋。選取盤料18-033807033冷鐓后的產(chǎn)品,金相下觀察光桿處深度8絲,寬度4絲,法蘭面圓周深度11絲,寬度26絲。六角法蘭面螺栓表面條紋如圖1所示。

圖1 六角法蘭面螺栓表面條紋

2 貫穿性條紋原因分析

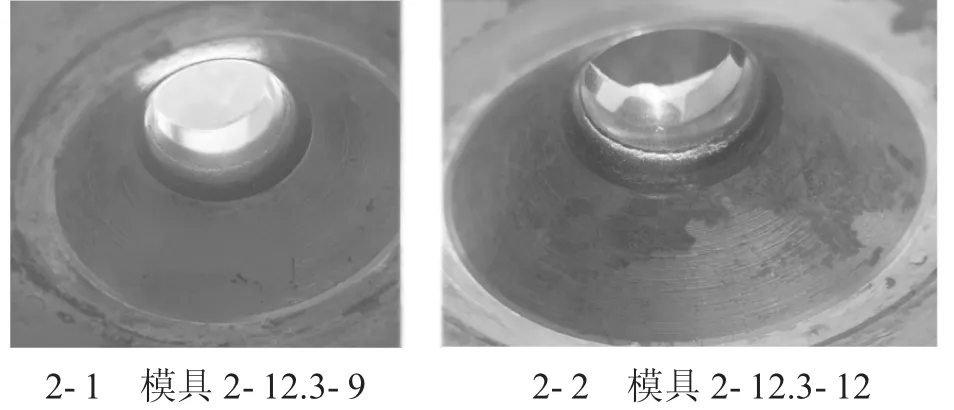

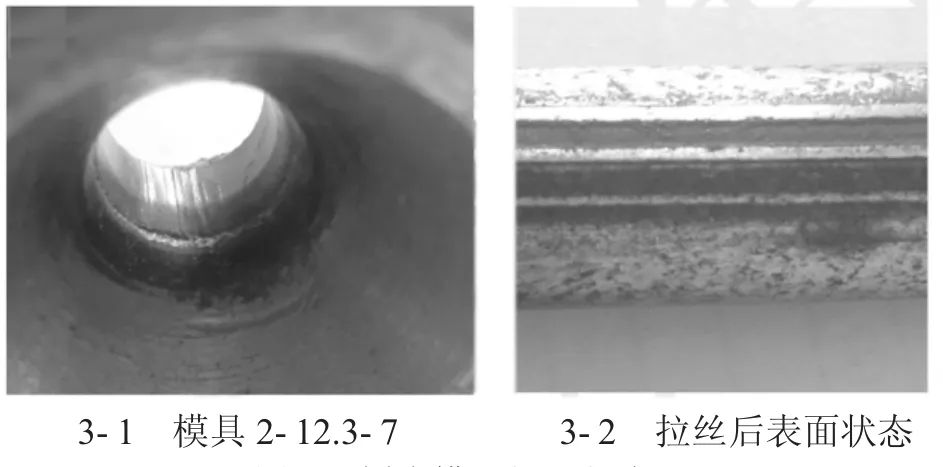

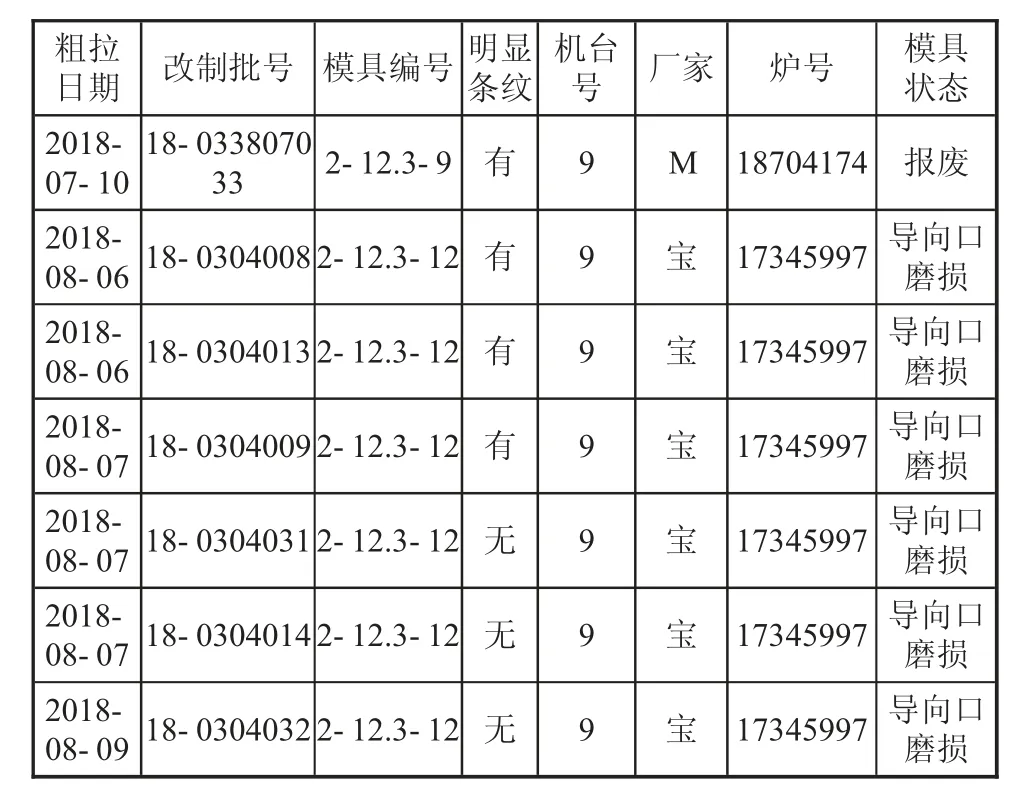

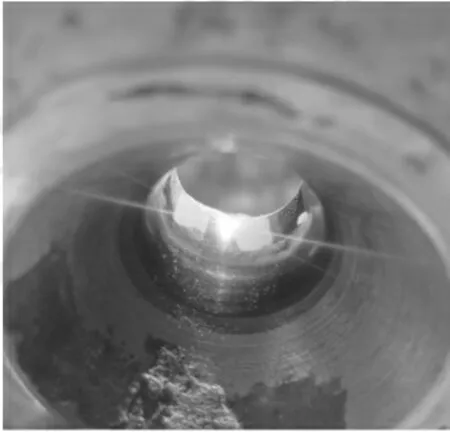

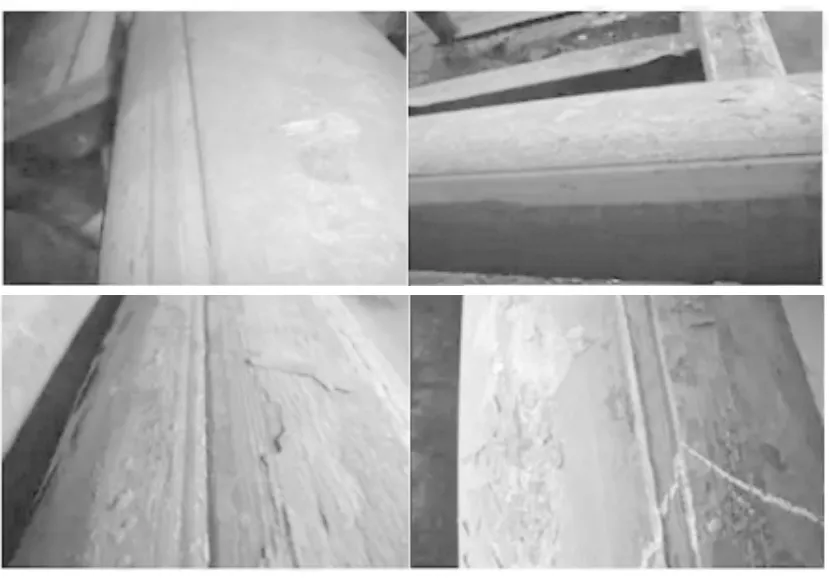

冷鐓車間使用春日機床C134L-03冷鐓成型六角法蘭面螺栓,產(chǎn)品件號09103-12016-S345,規(guī)格M12 mm×1.25 mm×80 mm,生產(chǎn)過程中,連續(xù)4架料成型出來的產(chǎn)品表面出現(xiàn)條紋,盤料的改制批號為18-033807033、18-0304008、18-0304013、18-0304009。使用改制批號為18-0304031、18-0304014、18-0304032的盤料,操作工反饋沒有發(fā)現(xiàn)明顯條紋,產(chǎn)品生產(chǎn)批號為180818451、180820451。7個改制批次產(chǎn)品的生產(chǎn)過程中,使用相同冷鐓模具。材料改制信息如表1所示。其中,模具2-12.3-9定徑帶有明顯的一條劃痕,模具2-12.3-12定徑帶未發(fā)現(xiàn)明顯劃痕,但導(dǎo)向區(qū)存在磨損,拉絲模具狀態(tài)如圖2所示。定徑帶存在劃痕后,會在材料表面形成連續(xù)凹坑,劃痕模具拉絲狀態(tài)如圖3所示。

圖2 模具狀態(tài)

圖3 劃痕模具拉絲狀態(tài)

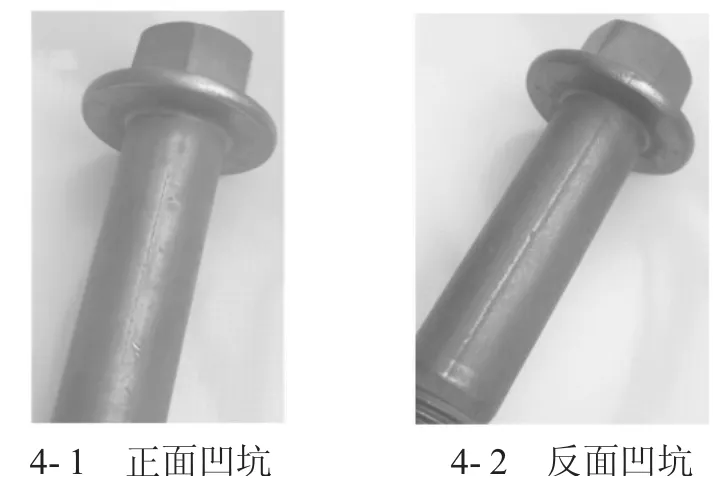

對表1的數(shù)據(jù)進行分析,同一拉絲模具生產(chǎn)出不同狀態(tài)盤料,可以推出模具不是造成貫穿性條紋的直接來源。不同爐號的材料也存在明顯的貫穿性條紋,也不能排除模具對其影響程度。即使在操作工未發(fā)現(xiàn)表面凹坑的三種改制批號的產(chǎn)品表面上,也發(fā)現(xiàn)了貫穿性條紋,流轉(zhuǎn)產(chǎn)品表面條紋如圖4所示。

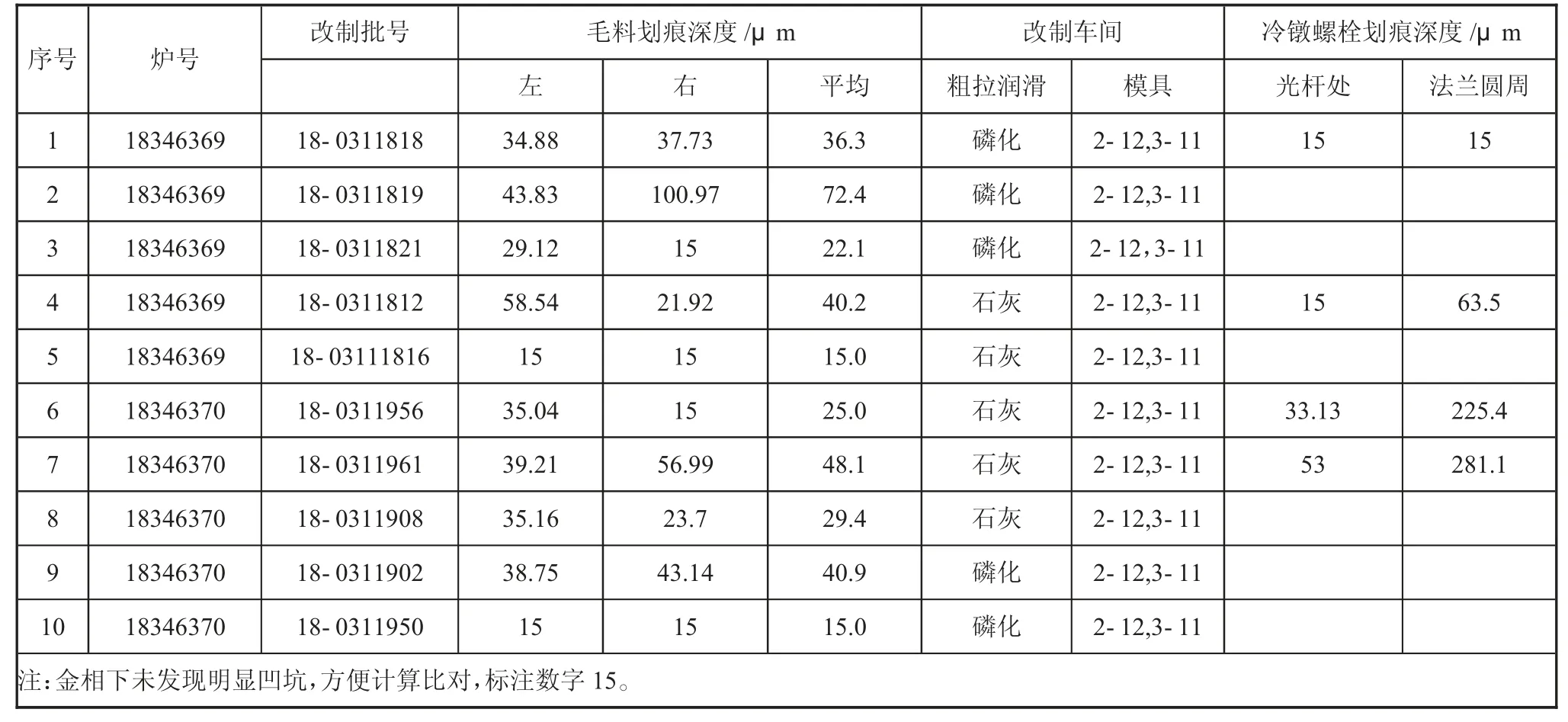

表1 材料改制信息

圖4 流轉(zhuǎn)產(chǎn)品表面條紋

通過對已有的數(shù)據(jù)分析后,本文主要從原材料、粗拉料潤滑狀態(tài)、模具使用狀態(tài)三個因素進行試驗,并經(jīng)過冷鐓后產(chǎn)品表面狀態(tài)分析后,給出材料潤滑、模具對凹坑的影響程度。

3 實驗

3.1 實驗準備及工藝路線制定

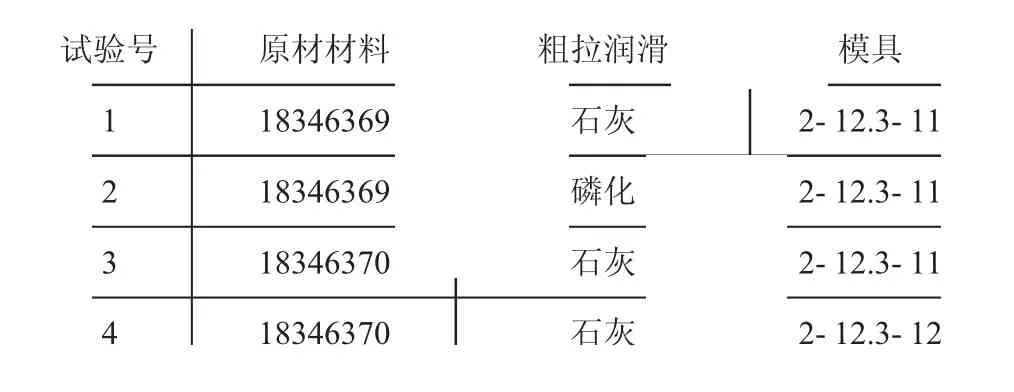

試驗選用寶鋼材質(zhì)SCM435毛料,規(guī)格Φ14 mm,爐號18346369和18346370各5架料,工藝路線:Φ14 mm→潤滑→粗拉Φ12.3 mm→退火→磷皂化→精拉Φ11.62 mm。使用同廠家的兩種爐號的材料、兩種粗拉潤滑、兩類12.3的模具生產(chǎn)出對比盤料,其中粗拉以后的工序為同種因素,3因素4水平如表2所示。模具2-12.3-11如圖4所示。

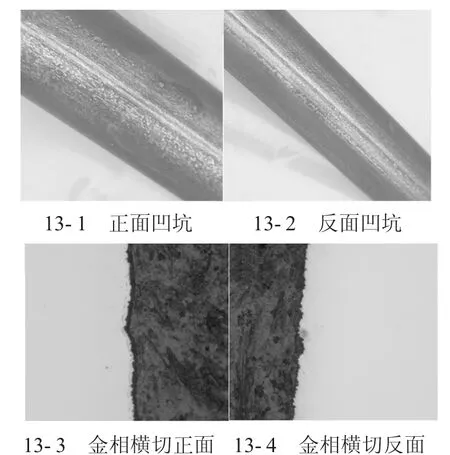

3.2 毛料表面狀態(tài)

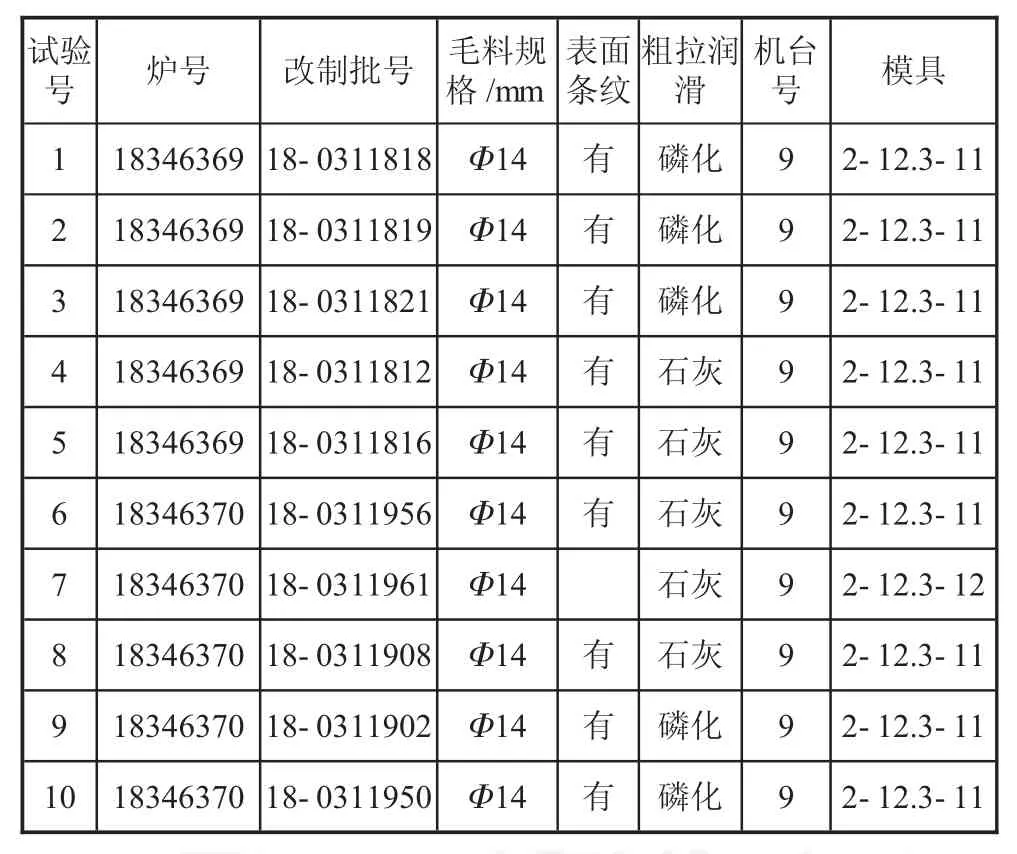

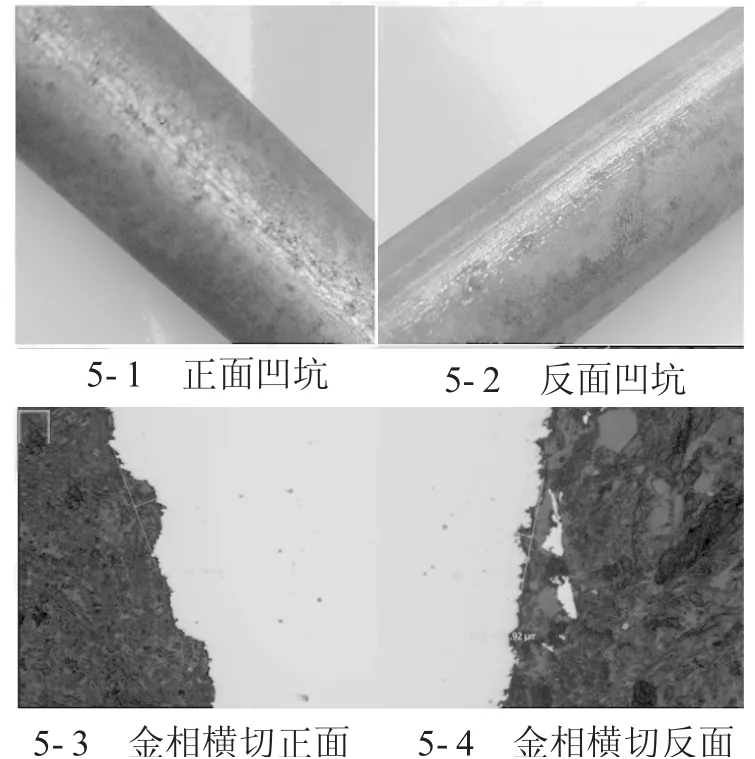

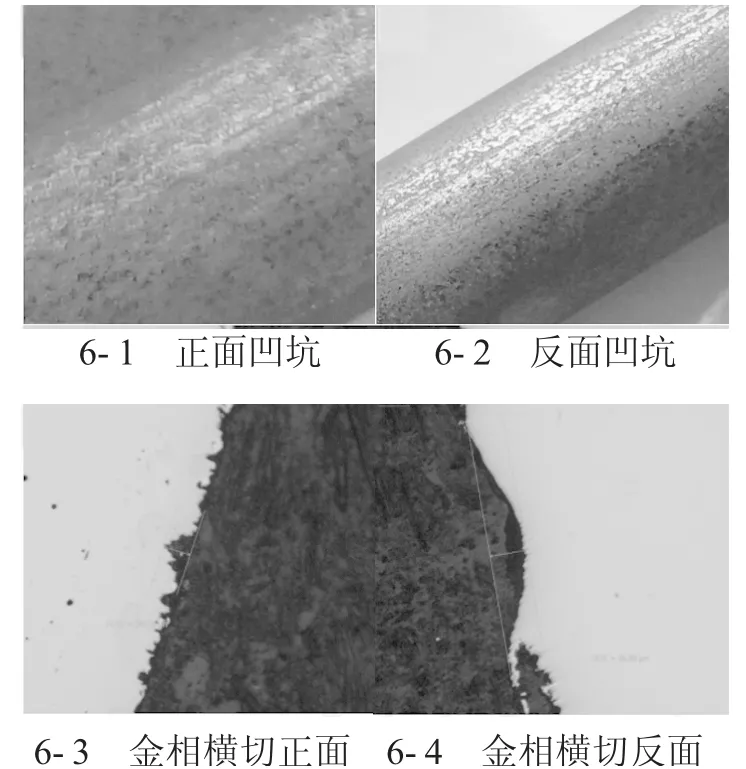

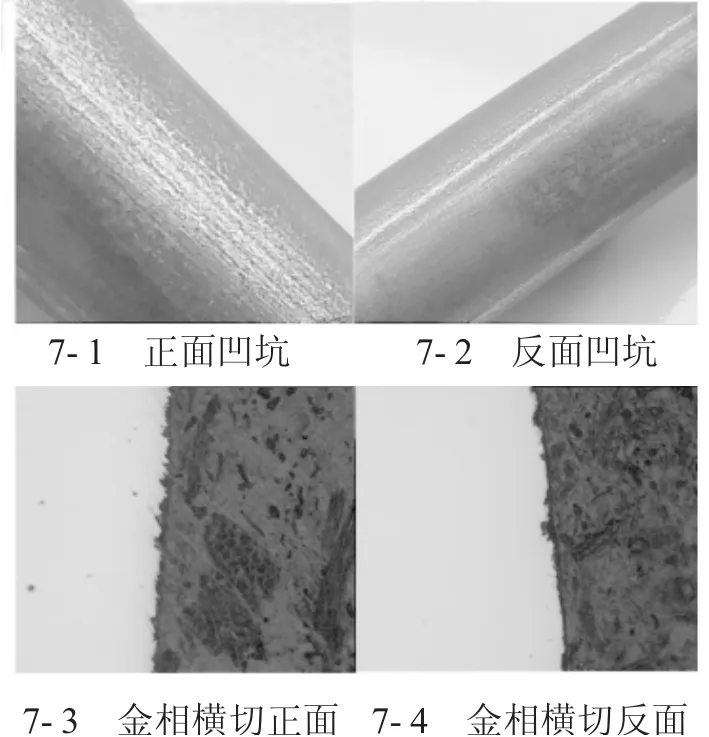

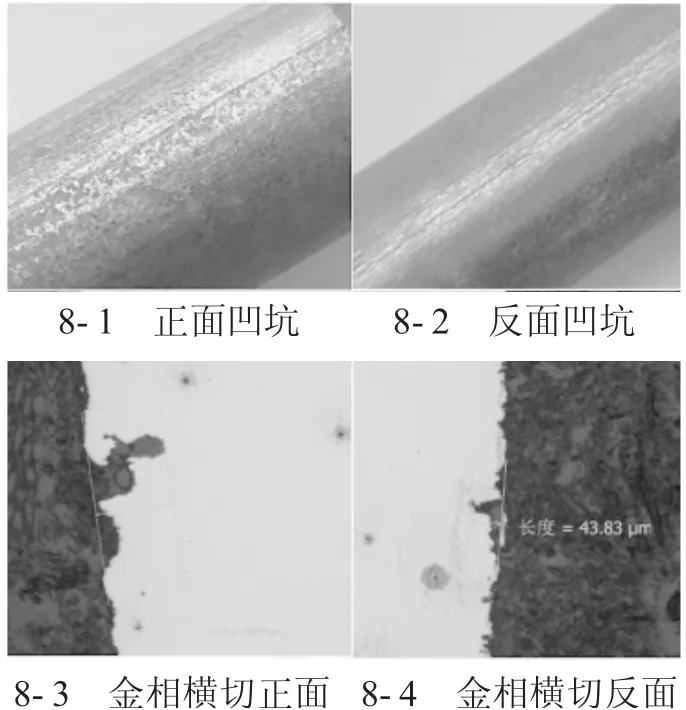

選用的十盤毛料進行編號,改制批號及對應(yīng)試驗方式如表3所示。對材料進行煮酸后觀察材料表面,表面存在凹坑深度2~6絲,18-0311819存在10絲的凹坑,且凹坑在材料表面對稱性的存在,冷鐓產(chǎn)品法蘭面螺栓表面凹坑也是對稱性存在,可以推出凹坑來源于原材料。毛料表面條紋及金相橫切面如圖5至下頁圖14所示。

表2 3因素4水平

圖4 模具2-12.3-11

表3 改制批號及對應(yīng)試驗方式

圖5 毛料18-0311812

圖6 毛料18-0311961

圖7 毛料18-0311816

圖8 毛料18-0311819

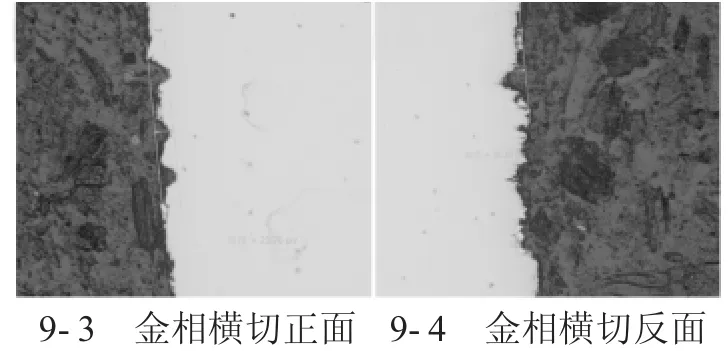

圖9 毛料18-0311908

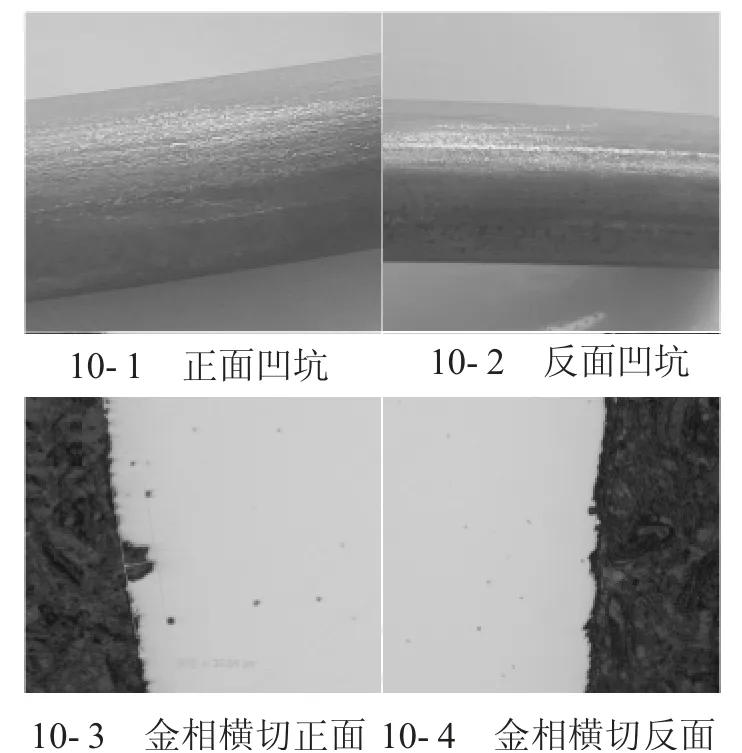

圖10 毛料18-0311956

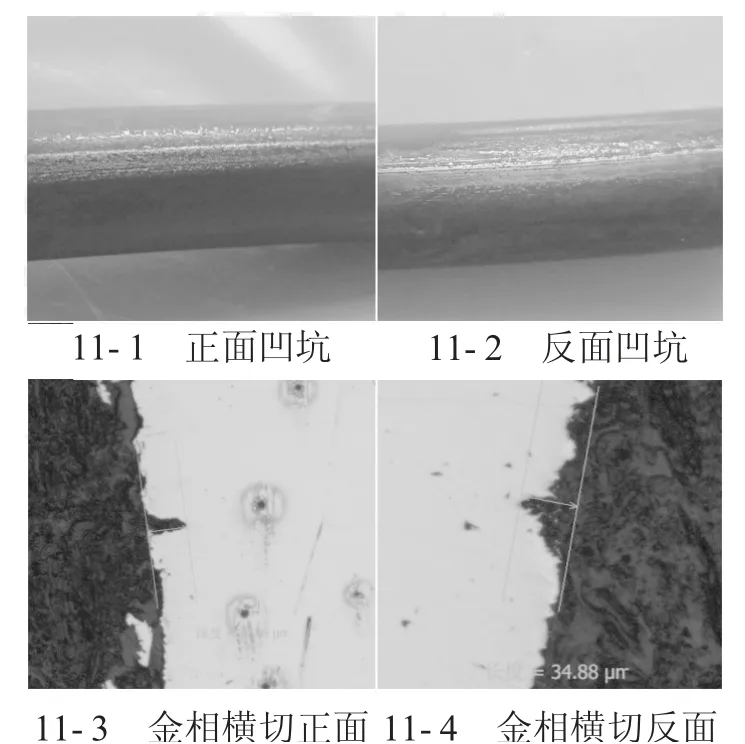

圖11 毛料18-0311818

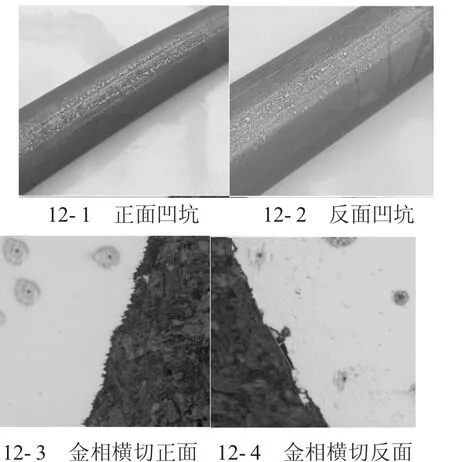

圖12 毛料18-0311821

圖13 毛料18-0311950

圖14 毛料18-0311902

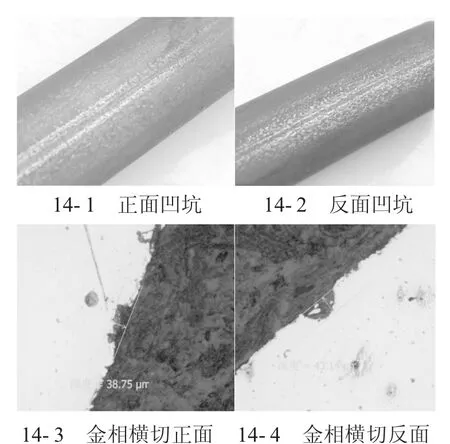

圖15 原材料表處理

3.3 粗拉材料

3.3.1 潤滑材料外觀

原材料進行石灰潤滑與磷化潤滑,原材料表處理狀態(tài)如圖15所示,從外觀上看,磷化料表面要好于石灰料。

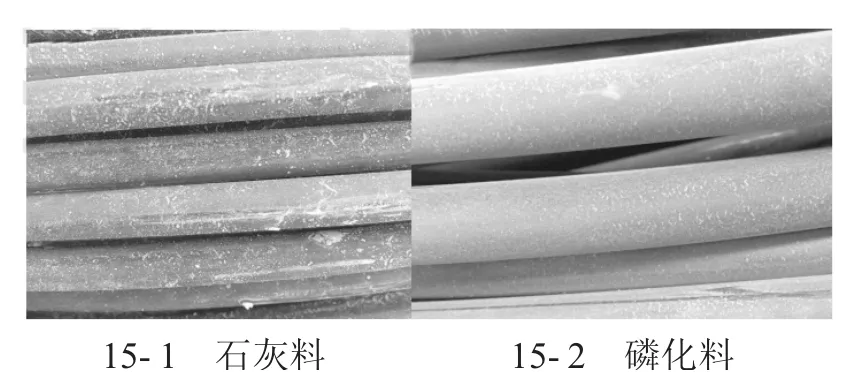

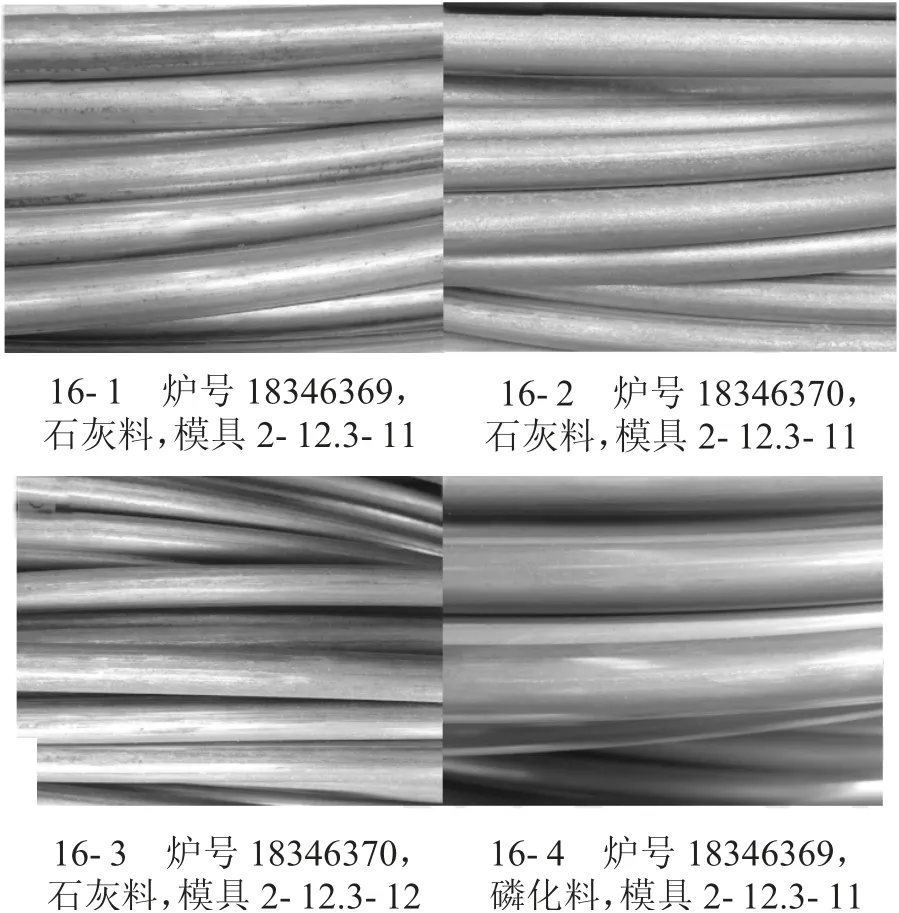

3.3.2 三因素四水平粗拉后外觀

對4種水平的粗拉料進行外觀觀察,模具2-12.3-12粗拉后的石灰料表面凹坑最明顯。粗拉表觀如圖16所示。

3.4 冷鐓產(chǎn)品

圖16 粗拉表觀

選取其中4種狀態(tài)的盤料生產(chǎn)的冷鐓產(chǎn)品,表面都存在貫穿性劃痕,4水平產(chǎn)品外觀如圖17所示。18-0311956、18-0311812使用冷鐓機臺134L-4生產(chǎn)螺栓JQ184B12103TF6Ah,M12 mm×1.25 mm×103 mm;18-0311961使用冷鐓機臺19B4S-01生產(chǎn)螺栓JQ184B1233TF6FoS,M12 mm×1.25 mm×33 mm;18-0311818使用冷鐓機臺134L-3生產(chǎn)螺栓09103-12027 M12 mm×1.25 mm×65 mm。

圖17 4水平產(chǎn)品外觀

4 結(jié)果分析

4.1 凹坑來源

兩種爐號的十個批次的盤料取樣煮酸觀察,都存在對稱性的凹坑,深度主要集中在2~6絲,在軋制的過程中已經(jīng)形成。

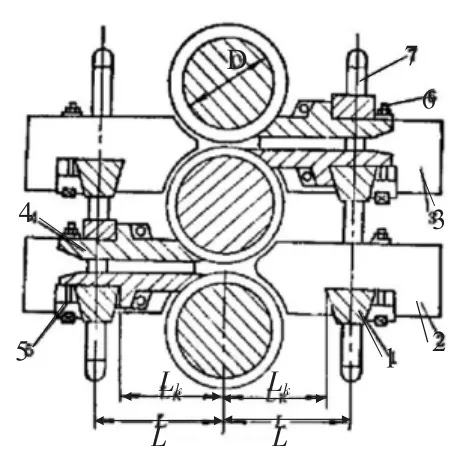

從鋼材表面缺陷上判斷為劃傷,主要特征是沿軋制方向上縱向的細長凹下缺陷,其形狀和深淺、寬窄隨產(chǎn)生的原因不同而異。產(chǎn)生原因:它是由于鋼材的氧化鐵皮、金屬顆粒或其他異物積聚在導(dǎo)衛(wèi)裝置內(nèi),與高溫高速的軋件接觸而刮傷,或由于導(dǎo)板安裝不當(dāng)及其異常損耗,保養(yǎng)不好等。劃傷如圖17所示。導(dǎo)衛(wèi)裝置如圖18所示。

圖17 鋼材表面劃傷

圖18 導(dǎo)衛(wèi)裝置

4.2 表面劃傷原因分析

4.2.1 軋制線偏離

生產(chǎn)線中軋輥磨損、部分機架出現(xiàn)走位,以及進出口導(dǎo)衛(wèi)、過橋的磨損,會導(dǎo)致軋件在運行過程中與軋制線偏離,與某些位置接觸劃傷。

4.2.2 軋件翹頭及側(cè)彎

鋼坯加熱不均勻、輥面磨損不均勻、進口導(dǎo)衛(wèi)栽頭、軋槽未對正等,軋件會在軋機出口處產(chǎn)生頭部上翹或側(cè)彎的現(xiàn)象。在進入下一道軋機時,會沖擊進口導(dǎo)衛(wèi),造成軋件上表面劃傷。

4.2.3 活套裝置

活套是為了實現(xiàn)無張力軋制,以保證成品尺寸精度。活套起套輪存在卡阻或者爆死,張力調(diào)節(jié)時產(chǎn)生嚴重拉鋼或者堆鋼,會導(dǎo)致軋件接觸前一機架的出口導(dǎo)衛(wèi)或下一機架的入口導(dǎo)衛(wèi)的底板或活套壓套輥的底板,形成滑動摩擦,則會劃傷軋件下表面。

4.2.4 導(dǎo)衛(wèi)、導(dǎo)槽等積渣或磨損嚴重

1)機架間的過橋。相鄰軋機軋制線偏差,軋件在過橋中滑動摩擦側(cè)板或下底板,過橋內(nèi)表面有粘附氧化鐵皮或焊瘤或其他凸起,必然會劃傷軋件接觸表面。

2)飛剪后的導(dǎo)槽。飛剪剪刃及其前面導(dǎo)槽水平中心線與前一機架軋機軋槽水平中心線發(fā)生較大偏移,軋件與飛剪后導(dǎo)槽外側(cè)側(cè)板有滑動摩擦,導(dǎo)致軋件外側(cè)嚴重劃傷。

3)高速區(qū)的空過導(dǎo)槽長時間不更換,內(nèi)徑磨損變大,軋件與軋制線偏離,若導(dǎo)槽內(nèi)存在硬物或缺陷,形成軋件劃傷。

5)吐絲機前夾送輥進出口磨損嚴重,造成軋件走偏,直管段倒角不當(dāng),易導(dǎo)致軋件表面劃傷。

6)吐絲盤螺旋彎管磨穿,與軋件表面增加摩擦,造成劃傷。

4.3 改制生產(chǎn)過程對已有劃傷的影響

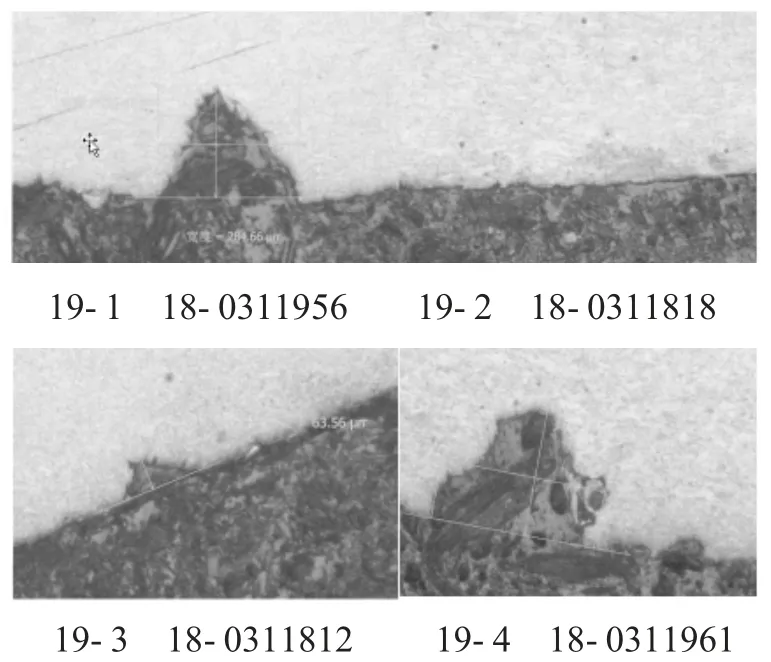

對兩種爐號的十架試驗毛料,在金相下測量劃痕深度,爐號18346369平均深度37.2μm,爐號18346370平均深度31.7μm。隨機抽選四個水平盤料的冷鐓法蘭面螺栓,金相下測量螺栓表面劃痕深度;法蘭面圓周邊緣,18-0311956深度22.5絲,18-0311818深度不明顯,18-0311812深度6.3絲,18-0311961深度28.1絲;螺栓光桿處,18-0311956深度3絲,18-0311818深度不明顯,18-0311812深度不明顯,18-0311961深度5絲。原材料都存在表面劃痕,試驗結(jié)果與試驗工序?qū)Ρ劝l(fā)現(xiàn),對劃痕的影響程度中,石灰潤滑要大于磷化,在三個因素中,模具又是影響最大的因素。四種狀態(tài)的產(chǎn)品中,產(chǎn)品表面凹坑深度、寬度全部符合《GB/T 5779.3—2000緊固件表面缺陷螺栓、螺釘、螺柱特殊要求》的規(guī)定。螺栓法蘭面凹坑如圖19所示。試驗數(shù)據(jù)對比分析如表4所示。

圖19 螺栓法蘭面凹坑

5 軸向劃傷的預(yù)防措施

5.1 標準件廠控制

5.1.1 入廠前檢查盤條表面應(yīng)光滑,不應(yīng)有裂紋、折疊、結(jié)疤、耳子等對使用有害的缺陷,允許有壓痕及局部的凸塊、凹坑、劃痕、麻面、發(fā)紋,但其深度或高度(從實際尺寸算起)應(yīng)不大于0.10 mm。

表4 試驗數(shù)據(jù)對比分析

5.1.2 拉絲控制

粗拉材料表面使用磷化,或者更好的潤滑劑。拉絲模具導(dǎo)向區(qū)定期檢查,出現(xiàn)嚴重磨損,要及時更換新模具。在拉絲過程中,也要避免盤料長時間放置出現(xiàn)紅銹,拉絲粉消耗完后及時補充,并保持拉絲粉的清潔度。

5.1.3 產(chǎn)品控制

總的來說,現(xiàn)有的支出結(jié)構(gòu)中,中央政府承擔(dān)的支出責(zé)任過少,這在無形中增加了地方支出責(zé)任,由此帶來的必然是城鎮(zhèn)化進程中資金缺口的不斷擴大。如果考慮中央對地方的轉(zhuǎn)移支付數(shù)額,從短期看可能還勉強維持一些地方的財政運轉(zhuǎn),從長期來看,制度上的缺失才是數(shù)值掩蓋下的風(fēng)險所在。轉(zhuǎn)移支付制度不規(guī)范,只能是彌補一定情況下的地方財力不足;事權(quán)和支出責(zé)任劃分不清晰、模糊、隨意,帶來的卻是支出責(zé)任不斷在地方積聚,進而無法摸清地方政府實際應(yīng)該承擔(dān)的支出責(zé)任、所需財力的數(shù)額,再加上主體稅種的缺失,缺乏準確的資金預(yù)算,最后帶來的是政府無序的支出擴張,不斷高筑的債臺,地方債務(wù)危機風(fēng)險走向失控的境地。

根據(jù)GB/T 5779.3—2000的要求規(guī)定,裂紋或條痕的極限深度:≤0.015d+0.1mm(最大值為0.4 mm)。

法蘭面圓周上的鍛造爆裂不應(yīng)超過下列極限:鍛造爆裂寬度為≤0.08dc;鍛造爆裂深度為≤0.04d;d為螺紋直徑;dc為法蘭面直徑。

5.2 鋼廠控制

鋼材軋制時,為預(yù)防軸向劃傷,可以從以下幾點出發(fā):

1)定期檢查軋輥水平度,輥槽嚴格對正軋槽,對磨損嚴重的導(dǎo)衛(wèi)及過橋及時更換。

2)出爐鋼坯上表面的溫度比下表面偏高30℃,輥面及時冷卻,減少上下輥徑偏差,及時更換磨損嚴重的軋槽。

3)準確設(shè)定活套高度基準值,活套裝置兩側(cè)壓送輥前設(shè)置輔助水平導(dǎo)向輥,及時更換磨損嚴重、卡死的導(dǎo)輪。

4)軋機間過橋裝置架設(shè)輔助輥,飛剪前后的導(dǎo)槽增加立輥和水平輔助輥,吐絲機前夾送輥進出口檢查,直管導(dǎo)為圓角,吐絲管厚度定期測量。

6 結(jié)論

1)原材料劃痕深度控制在10絲以內(nèi),材料表面潤滑充分,拉絲模具導(dǎo)向區(qū)不出現(xiàn)嚴重磨損。

2)高速線材生產(chǎn)過程中,控制鋼坯上表面溫度高于下表面溫度30℃。

3)對積渣磨損嚴重的導(dǎo)衛(wèi)及時清理及更換,緊固導(dǎo)衛(wèi)固定螺桿;減少上下輥徑偏差,對磨損嚴重的軋槽進行更換。