優特鋼白點缺陷產生原因及解決措施

李成浩

(山東鋼鐵股份有限公司營銷總公司,山東 濟南 271104)

1 白點缺陷的概念

在《結構鋼的一般技術》上就曾指出:“如果在一根鋼材上發現了白點,這批鋼材就全部作廢,不允許第二次檢查”所以說白點缺陷在鋼廠中是一種不可以產生和進行第二次復檢的缺陷。白點缺陷會對鋼材產生極大的危害,它能破壞鋼材的紋理和連續性,使鋼材產生裂紋嚴重破壞鋼材的結構性能,白點在鋼材不同的橫向和縱向面上呈現的形態各不相同,如圖1所示的鍛造方鋼橫向低倍白點,沒有規則取向,一般是分布不規則呈輻射狀,是一條條鋸齒形的短小裂紋;如圖2所示的鋼材縱向斷口白點一般是像瓜子的橢圓形的一片片銀白色的小亮點,在不破壞鋼材結構的情況下,可以采用超聲波技術進行探測確定白點缺陷的位置。

圖1 鍛造方鋼橫向低倍白點

圖2 鋼材縱向斷口白點

我國在白點產生的原因和檢測技術上取得了驕人的成績,經過冶金煉鋼技術人員和科研人員的共同努力下,發現白點產生的主要原因是鋼中的氫,鋼材在生產中要進行鋼組織轉變,而鋼的組織結構轉變、凝固、冷卻的過程中會使氫的溶解度急劇下降產生過飽和析出,在氫析出時會產生很高的內應力,這種內應力超過鋼的強度就會使鋼材出現白點缺陷。我國XX特種鋼鐵公司的是年產量在200萬t一個大型特鋼企業,每年生產的軸承鋼和合金鋼居多占總產量的80%之多,但是在軸承鋼和結構鋼生產過程中,由于生產工藝的不完善導致鋼材偶而出現白點缺陷鋼材報廢的情況,使公司的經濟效益急速下滑。曾一度支撐不下去,因此,找到白點缺陷的成因和預防措施對與當今冶金煉鋼企業的提升經濟效益有著非常重要的意義。

2 白點缺陷的危害

白點缺陷的存在對優特鋼及合金鋼都是致命的,白點缺陷會大大降低鋼材的可塑性和鋼的機械性能,當使用白點缺陷的鋼材在制造的一些鋼材零件的過程中,經受高溫淬煉時,由于受到外界應力的作用會讓鋼材內部組織形成的白點缺陷裂紋迅速蔓延擴大,從而導致鋼材零件隨時出現斷裂或破碎的可能。嚴重的可能會發生爆炸,嚴重威脅操作人員的人身安全,也會破壞企業設備,XX特鋼企業生產的Φ180 mm 45號鋼材,在用戶對鋼材進行了熱處理后存放一天發現鋼材就像是被斧子沿著縱軸線劈開了一樣,分裂成兩半,用戶對同一個批次、同一個煉鋼路出來的還沒有進行處理的鋼材進行取樣,經過一系列的實驗和嚴格的檢測,發現了這批鋼材在很大程度上存在白點缺陷,而導致鋼材開裂的最主要原因就是其本身的白點缺陷,用戶強烈要求對方給予一定的賠償,這次事件讓XX特鋼企業增加了運營成本,不但進行了全額賠付還額外承擔了用戶鋼材生產加工和對鋼材進行熱處理的相關開銷,導致企業虧損。

3 白點缺陷的成因

鋼材鍛造使鋼的組織結構發生轉變,在轉變過程中過飽和的H析出是白點缺陷產生的主要原因。鋼材種類不同對白點的敏感性也不一樣,白點敏感性較高的鋼材,當其冷卻速度較快時,會產生大量的、過飽和的H原子,這些H原子在鋼材疏松的縫隙中停留會在形成氣泡,氣泡的生成給鋼材造成了較大的壓力,而這種壓力會導致鋼組織發生轉變,兩種力量發生相互作用形成強大的內應力,當這種應力超過鋼材本身的強度時,就會導致鋼材出現嚴重的白點缺陷。MS鋼和半MS鋼就很容易產生白點缺陷,因為他們本身對內應力的敏感性非常強,而珠光體鋼產生白點缺陷的比例較低,添加Ni、Mn、N等元素的鋼材就不會產生白點缺陷。我國大多數的特鋼企業,經過了多年的生產實踐得出一個結論:含碳量大于等于0.2%的優質碳素結構鋼、Cr鋼、CrMo鋼、CrSi鋼、CrMn鋼、CrNi鋼、CrMnSi鋼、CrNiMo鋼等都會產生白點,而當鋼材中添加的各種金屬、半金屬或化學元素的增加,鋼材的規模越來越大同時對白點的敏感度也在不斷增強[1]。

4 解決白點缺陷的措施

4.1 烘烤入爐物料

烘烤入爐物料是降低鋼材中氫含量的有效物理措施,利用熱風爐對入爐物料進行烘烤,不論外界環境溫度怎樣變化都要保證烘烤的效果,烘烤溫度必須大于200℃以上,在澆注時要做保持連鑄,保護渣也要烘烤后方可使用,從根本上控制入爐物料的含水量。

4.2 真空處理工藝

根據鋼材的種類不同對白點缺陷的敏感度不同的特性,鋼廠都是因地制宜采用不同的真空處理方法和工藝對不同類型的鋼材進行打造,由于氫原子的直徑較小,因此它是一種長程擴散原子,一般情況下,鋼水在真空度小于67 Pa保壓超過15 min,氫原子直徑都可以下降至2×10-6以下。特別是那些對白點缺陷敏感度高的鋼材,例如合金圓鋼、碳鉻軸承鋼等,這些對敏感度高的品種,在真空度67 Pa以下保壓20 min以上,然后用賀利氏定氫儀定氫,氫原子直徑全部小于1.2×10-6,這樣就大大減少了產生白點缺陷的機會。

4.3 高溫鋼坯入坑緩冷

經世界各國冶金專業技術人員在長期的生產實踐中進行探索研究,經過研究專家發現預防白點缺陷最有效的處理方式就是對高溫的鋼坯進行入坑緩冷處理,一般都是根據鋼材的規格不同設定不同的入坑溫度,鋼材規格和入坑溫度設定成正比,規模越大溫度就越高,而且和緩冷的時間也成正比,規格越大時間就需要越長,那是因為鋼材如果規格較大,那么它其中的H原子析出時間長,因此,現在各國的特鋼企業都會在軋鋼、鍛鋼的生產車間建造數個適合生產出來鋼材規格的緩冷坑,經過實踐證明,真空處理不一定能百分之百的預防白點缺陷,但是如果真空處理后再配合使用入坑緩冷的方法就可以有效的預防鋼材白點缺陷的產生。但是對于大斷面的鋼坯,必須保證入坑緩冷的溫度大于650℃以上[2]。現在國內的一些特鋼廠為了能夠保證鋼坯下坑的溫度要求,都把軋鋼的冷床設計的比較窄,更好的滿足高溫鋼坯入坑緩冷工藝的要求。入坑緩冷的溫度達到650℃以上,只有在這樣的溫度下鋼材的硬度才能有較大的改變,才能讓用戶對鋼材進行更加高效的鋸切加工和處理。

4.5 檢測樣本也需入坑緩冷

鋼廠在檢測取樣時,為了確保試樣的可以完全代表成品的質量,在取樣時試樣也一定要隨鋼坯一塊進行入坑緩冷,因為一些企業直接在冷床上取樣檢測后就發現了白點缺陷,但是從緩坑中進行取樣檢測就沒有發現白點缺陷,經過實踐證明取檢驗試樣時一定要取進行了入坑緩冷工藝后的鋼料。

5 效果分析

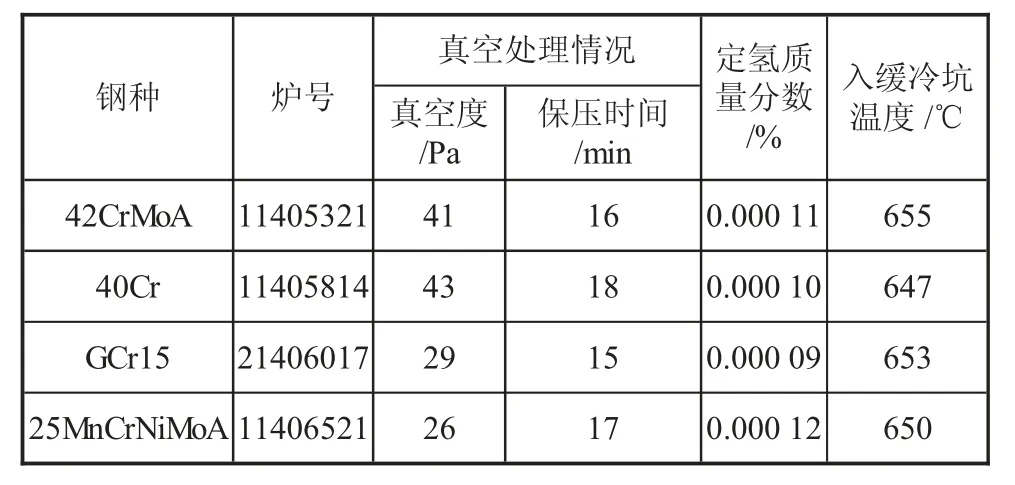

在溫度大于200℃以上對入爐物料的烘烤后,再對進行真空處理,并保證入坑緩冷的溫度大于650℃時,可以有效的控制鋼水中氫的質量分數在0.000 2%以下(詳見表1)。

表1 控制鋼水中氫的質量分數

6 結語

白點缺陷時優特鋼常見的一種缺陷,但是也是不應該存在的一種缺陷,白點的危害極大,如果使用了帶有白點缺陷的優特鋼,對操作人員的生命安全和機械設備都會產生極大的危害,所以要積極預防白點缺陷的發生,一旦發現必須及時處理,以免發生大的事故。