亞臨界機組提效中鍋爐適應性改造技術分析

王 定,吳曉干

(上海電氣集團股份有限公司(上海電氣電站服務公司),上海 201199)

0 引 言

為加快推動能源生產和消費革命,進一步提升煤電高效清潔發展水平,2014年國家發改委、環保部、國家能源局聯合印發了《煤電節能減排升級與改造行動計劃(2014-2020年)》。要求,現役燃煤發電機組改造后平均供電煤耗低于310克/千瓦時,其中現役60萬千瓦及以上機組(除空冷機組外)改造后平均供電煤耗低于300克/千瓦時[1]。

我國亞臨界機組普遍存在煤耗和污染物排放水平偏高的特點[2],須對現有機組進行改造,實現高效節能環保[3]。文章綜述了亞臨界機組改造技術,并介紹了相關案例。

1 鍋爐改造技術

根據朗肯循環,提高機組蒸汽動力循環效率主要有三種方式:提高蒸汽初溫,提高主、再熱蒸汽溫度,從而提高循環效率降低煤耗;提高蒸汽初壓,需要對汽輪機做大量改造,鍋爐設備基本需要全部新建,一般不用此法;降低乏汽壓力,通過真空優化,提高循環效率,降低煤耗。綜合考慮各種方式的難易程度,一般選擇對機組進行提蒸汽溫度改造。

對機組進行提參數改造具有很大的經濟效益。蒸汽16.6 MPa,535~600 ℃范圍時:主、再蒸汽溫度提高10℃,節約煤耗分別為0.77~0.92 g/kWh、0.46~0.62 g/kWh。雙提主、再蒸汽溫度,從538 ℃提高到566、580、600 ℃,節約煤耗分別為3.5~4.3 g/kWh、5.2~6.5 g/kWh、8.0~9.6 g/kWh。雙提溫結合汽輪機綜合改造等,可降低煤耗15~30 g/kWh。提參數同時還可以對鍋爐整體進行優化。例如,降低鍋爐排煙溫度1.8 ℃,可降低煤耗0.3~0.35 g/kWh;降低過熱器減溫水量1%,可減少煤耗0.10~0.12 g/kWh;降低再熱器減溫水量1%,可減少煤耗0.50~0.70 g/kWh。

2 案例分析

以內蒙古某電廠為例,介紹亞臨界機組鍋爐改造技術。

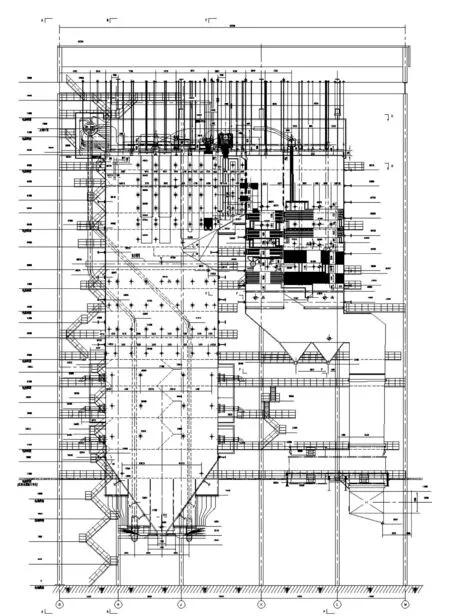

該鍋爐為亞臨界壓力參數,采用一次再熱,單爐膛平衡通風,自然循環,單爐筒鍋爐,煙氣擋板調溫。鍋爐整體結構如圖1所示。

圖1 電廠鍋爐結構圖

由于汽輪機通流效率低、廠用電率偏高等原因,該機組煤耗偏高,#1機組額定工況煤耗為317.1 g/kWh。存在低負荷脫硝困難的問題,影響機組深度調峰,亟需提效改造。

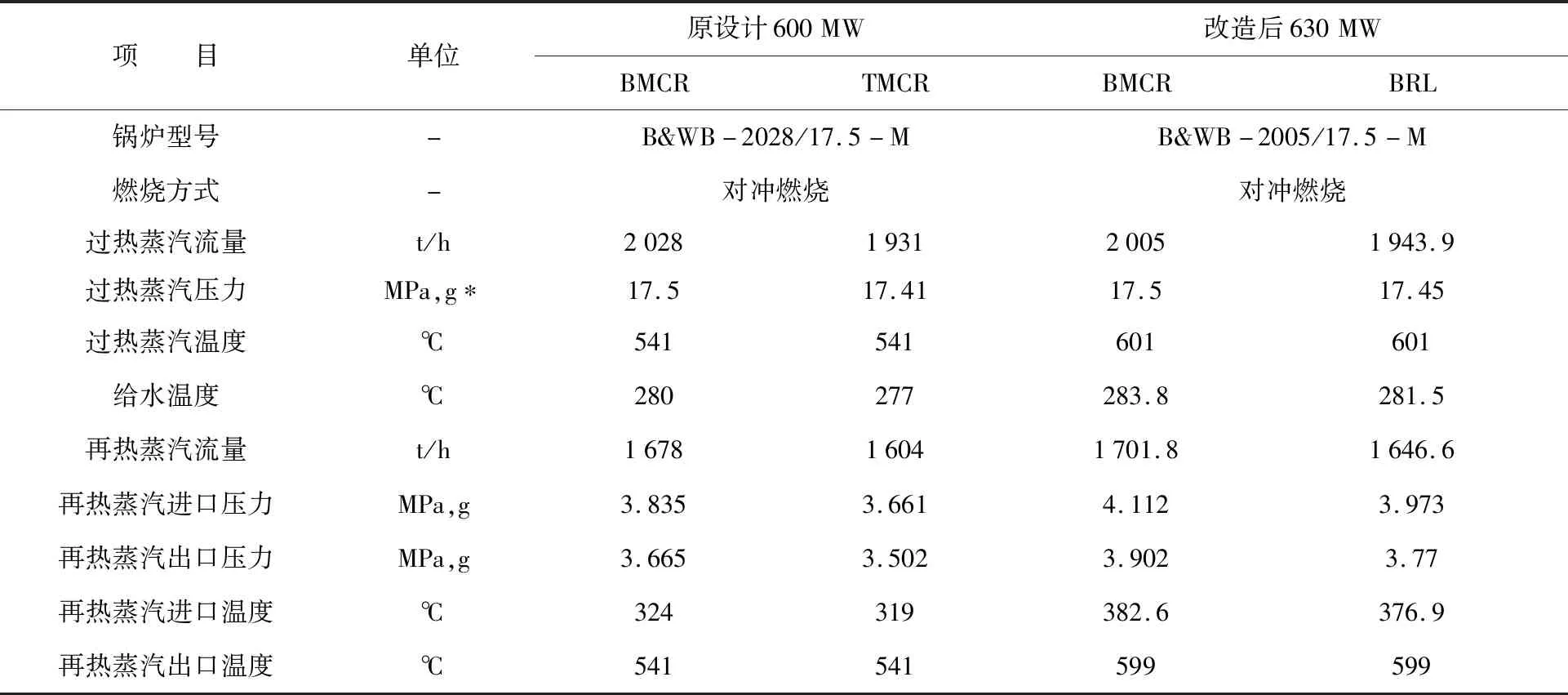

主要改造方向是,從濕冷機組改為空冷機組,提高機組溫度參數,改造前后鍋爐參數對比見表1。同時,進行汽輪機通流改造,寬負荷脫硝改造,綜合余熱利用,控制鍋爐散熱損失等。

表1 鍋爐改造前后參數對比

鍋爐改造方案為:鍋爐型式不變;過熱器、再熱器受熱面重新匹配;過熱器四級布置,三級減溫,再熱器二級布置,二級減溫;再熱器進出口管道由“單進單出”改為“雙進雙出”;增加省煤器面積,優化省煤器工質流程;采用分級省煤器+高溫煙氣旁路全負荷脫硝技術,實現寬負荷脫硝;尾部兩級煙氣余熱利用,深入降低煤耗;鍋爐深度保溫,減少散熱損失。

改造后節能提效效果顯著。#1鍋爐額定工況下鍋爐熱效率為94.35%;過熱蒸汽溫度在30%~100%負荷范圍,再熱蒸汽溫度在50%~100%負荷范圍可達到額定值;鍋爐最大出力為2 005 t/h;鍋爐減溫水量大幅度降低;#1機組額定負荷供電煤耗306.95 g/kWh;各段受熱面沒有超溫現象;20%負荷下SCR入口煙氣溫度達到設計要求,實現寬負荷脫硝。

該機組的改造完成了國內首臺將溫度提高到600℃水平的亞臨界機組改造,也完成了國內首臺從濕冷改空冷并能夠提高機組經濟效益性的改造。

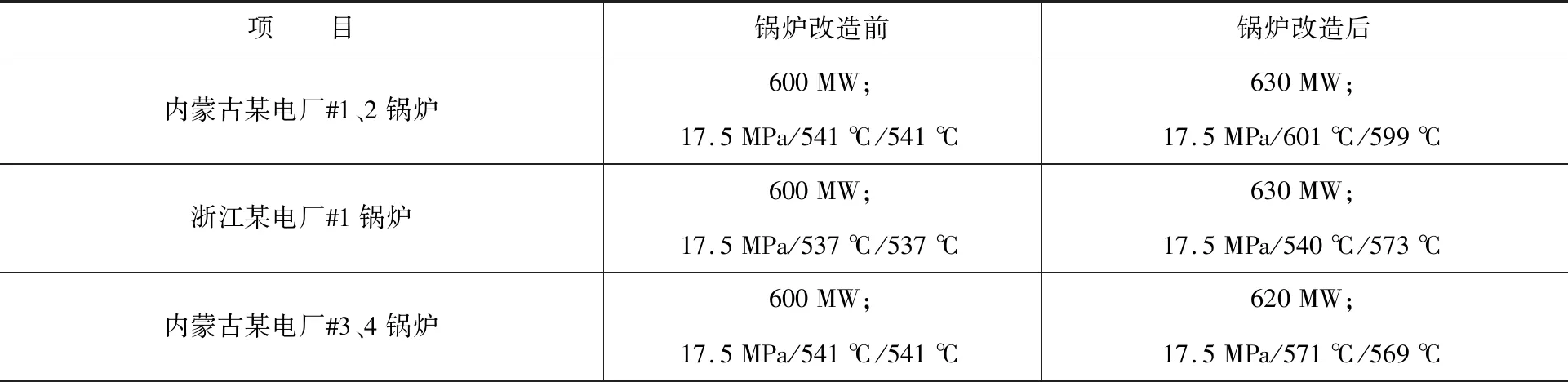

除上述案例外,我國還有很多亞臨界機組改造案例,改造前后參數對比見表2。

浙江某電廠#1機組600 MW亞臨界鍋爐改造項目,只提高了再熱溫度,鍋爐參數從17.5 MPa/537 ℃/537 ℃提升為17.5 MPa/540 ℃/573 ℃,同時進行了汽輪機通流改造等。改造后鍋爐熱效率為92.8%,鍋爐最大出力為1 937 t/h,過熱器噴水量顯著降低,煤耗為301 g/kWh。

內蒙古某電廠#3、#4機組為國內第一個600 MW亞臨界提參數改造項目。鍋爐參數從17.5 MPa/541 ℃/541 ℃提升為17.5 MPa/571 ℃/569 ℃,同時進行汽輪機通流改造等。改造后機組額定出力由600 MW提升至620 MW,鍋爐熱效率為92.61%,滿負荷時過熱器噴水量由250 t/h降到100 t/h,煤耗為297.4 g/kWh。

表2 國內主要亞臨界機組改造前后參數對比表

3 結束語

采用提高蒸汽參數,汽輪機通流改造,寬負荷脫硝等技術可以有效解決現有亞臨界機組供電煤耗、污染物排放水平偏高的問題。結合案例可以看出,提效改造技術已經相當成熟,可以推廣的國內其他亞臨界機組中去。