祥光銅業廢水處理與煙氣超低排放技術的發展歷程

曹汝俊,董木森,曾慶曄,趙來芝

(陽谷祥光銅業有限公司,山東陽谷 252300)

陽谷祥光銅業有限公司(以下簡稱祥光銅業)是中國第一座、世界第二座采用“雙閃”工藝的銅冶煉廠。從建成至今,十幾年來一直貫徹“綠色、節能、環保”的發展理念,在冶煉和制酸環保方面的技術不斷發展和進步。

隨著國家經濟的發展,人民的環保意識不斷提高,國家對銅冶煉行業的環保要求也越來越嚴格。祥光銅業在環保方面一直緊隨社會發展的步伐,走在技術發展的前沿,堅持環保治理與有價資源綜合利用相結合的發展路線,對整個生產系統進行統籌分析,對各工序產出的污染物,根據其特性區別對待,采取最穩定、節能和經濟的工藝技術進行處理,實現了污染物達標排放和資源回收利用最大化。

1 廢水處理及水資源綜合利用

祥光銅業水資源主要分為工業新水、除鹽水和純水。工業新水主要來源于陽谷縣第二污水處理廠處理后的中水,用于生產除鹽水的原材料、生產設備的清洗以及各中間產品的洗滌和降溫;除鹽水主要作為硫酸生產的原材料及生產設備降溫使用;純水主要用于鍋爐給水。各種水資源在利用的過程中,由于指標的劣化而成為各生產系統的廢水,但各生產系統的廢水又有優劣的區別。在廢水處理方面,隨著祥光銅業生產技術的進步和工藝的優化,廢水處理的措施也不斷優化。總體而言,祥光銅業對整個生產系統的廢水統一協調,通過循環利用和梯度利用,最終實現了生產廢水的資源化和減量化。

祥光銅業的廢水處理系統大體分為三部分,分別為:

1)冰銅粒化區域集水池。來自冰銅粒化系統和渣粒化系統的余水,以及冶煉系統各循環水冷卻、環集脫硫、陽極爐煙氣凈化、冰銅粒化煙氣凈化、陽極銅澆鑄等工序和各區域地坑的排污水匯集到集水池中,經膜過濾處理后,清液進入粒化水池供冰銅粒化和渣粒化系統再利用,富余部分作為煙氣制酸系統煙氣凈化的洗滌用水。

2)廢酸處理系統。制酸系統煙氣凈化工序使用循環冷卻系統的排污水和冰銅粒化集水池過濾后清液洗滌閃速爐煙氣,然后將外排的洗滌液送往廢酸處理系統,經過脫銅、脫鉛、脫砷處理后,加入石灰乳生產石膏,尾液再經中和處理及膜過濾后,作為熔煉爐渣緩冷和渣浮選過程所需的工藝水。由于選礦系統水的消耗量大,經廢酸處理系統處理過的尾液基本被全部消耗,當尾液不夠用時,再補充部分工業新水。

3)廢水深度處理系統。隨著環保要求的提高,生產除鹽水產出的濃鹽水不允許直接外排。為了解決該問題,祥光銅業建設了1套廢水深度處理系統,通過對濃鹽水進行濃縮、結晶除去鹽分后,再作為工業新水循環利用。

祥光銅業廢水處理主要工藝流程見圖1。

圖1 廢水處理主要工藝流程

2 煙氣超低排放目標實現歷程

自祥光銅業建廠十幾年來,國家、地方和行業對銅冶煉企業大氣污染物的排放要求不斷提高。祥光銅業處于山東省聊城市,該地區冶煉煙氣中顆粒物、SO2和NOx的允許排放限值更加嚴格。2018年環境保護部印發《關于京津冀大氣污染傳輸通道城市執行大氣污染物特別排放限值的公告》,其中明確要求“2+26”城市范圍內企業排放的煙氣中 顆 粒 物 (ρ)≤ 10 mg/m3、ρ(SO2)≤ 100 mg/m3、ρ(NOx)≤ 100 mg/m3。

為了適應日趨嚴格的大氣污染物排放要求,祥光銅業在煙氣治理方面不斷探索,對煙氣處理系統不斷優化,對各工序煙氣采取分而治之的方式,逐步實現超低排放目標。

2.1 銅精礦和冰銅干燥煙氣治理

銅精礦干燥煙氣和冰銅干燥煙氣原系統都是設計一級布袋收塵后合并到環集煙囪排放。但由于原始煙氣中粉塵濃度高,布袋收塵器負荷比較大,濾袋損壞快,需要經常停車更換濾袋來保證尾氣排放達標,頻繁停車對主生產系統的穩定運行影響較大[1]16。另外,在一級布袋收塵器濾袋無破損的情況下,尾氣中塵質量濃度可以控制在 30 mg/m3以下,但在實際生產過程中,很難保證濾袋長時間完好,所以尾氣含塵濃度很難穩定控制。

經過綜合分析,祥光銅業決定在銅精礦干燥系統和冰銅干燥系統一級布袋收塵器后分別增加1級過濾精度更高的布袋收塵器,同時各增加1臺排風機對系統進行壓力補償。新增布袋收塵器濾袋選擇PPS+覆膜PTFE材質,過濾面煙氣流速按0.6 m/min設計。經過二級布袋收塵后,尾氣含塵質量濃度可穩定在10 mg/m3以下。同時,由于有二級布袋收塵器把關,對一級布袋收塵器除塵效率的要求大幅降低,相應地也降低了一級布袋收塵器的檢修頻率,提高了主生產系統的作業率。2015年銅精礦干燥和冰銅干燥煙氣處理系統改造完成,首次實現了煙氣超低排放的目標。

2.2 環集煙氣治理

環境集煙系統簡稱環集系統,其作用是收集冶煉現場由于高溫熔體排放而產生的逸散煙氣。最初的環集系統包含2臺環集風機、煙道管網和多個集煙罩。集煙罩分布在熔煉爐、吹煉爐和陽極爐的銅、渣排放口、加料口、溜槽、渣包、澆鑄包等部位。按最初設計,環集煙氣經過自然沉降除塵后,從環集煙囪排放。

在實際生產過程中,對環集煙氣進行跟蹤檢測,發現煙氣中粉塵和SO2濃度偏高,不能滿足日益嚴格的環保排放標準。為了優化環境煙氣排放指標,祥光銅業建設了1套空塔噴淋洗滌+離子液脫硫系統。該系統投用后,環集尾氣含塵濃度和SO2濃度明顯下降,但在運行過程中存在離子液結晶、外排水量大、尾氣含塵濃度及SO2濃度波動大等問題。

為了優化現場工作環境,實現尾氣超低排放的目標,祥光銅業技術人員對環集系統經過深入地研究分析后認為:環集系統主要存在兩方面的不足,一是整個系統動力不足;二是空塔噴淋洗滌系統對煙氣中的粉塵脫除得不夠徹底,粉塵進入脫硫塔與離子液反應生成亞硫酸鹽、硫酸鹽和硝酸鹽等,從而使部分離子液失效,甚至是形成結晶堵塞管道,導致尾氣排放指標不穩定。

為了解決上述問題,祥光銅業對環集系統重新進行了規劃,制定了改進措施并逐步實施:

1)對所有集煙罩的結構進行優化改造,提高煙氣收集效率。

2)對溜槽蓋板進行優化改造,提高密封性。

3)更換環集風機,把風機全壓從原來的4.5 kPa提高到8 kPa。

4)將煙氣量較大的熔煉渣包區域集煙罩獨立出來,增加1臺風機(3#環集風機)單獨輸送該部分煙氣。

5)在環集系統末端的陽極爐區域增加1臺接力風機,提高陽極爐區域環集煙氣的收集能力。

6)增加2臺布袋收塵器,分別對應原環集風機路線和新增3#環集風機路線,在煙氣進入脫硫系統之前先進行除塵處理。

2015—2017年分步完成了上述改造,改造完成后環集系統煙氣處理能力大幅提高,工作現場的環境得到明顯優化。由于增加了布袋收塵器,環集系統的除塵能力提高,到達脫硫系統的煙氣中只含有少量的細顆粒粉塵,很容易被空塔噴淋系統吸收,脫硫段的煙氣條件得到顯著優化,脫硫效果大幅提升,最終實現了環境尾氣超低排放的目標。

2.3 回轉式陽極爐煙氣治理

祥光銅業共有2臺回轉式陽極爐,交叉作業,其作業過程包含待料保溫、加料、氧化、還原和澆鑄等5個階段。在不同的作業階段,回轉式陽極爐的煙氣具有煙氣成分變化較大、煙氣量波動大、塵含量波動大、SO2濃度波動大和NOx濃度波動大的特點。

陽極爐最初設計有1套采用某公司的除塵脫硫系統,主要包含文丘里洗滌除塵和離子液脫硫2個部分。由于該技術缺乏在銅冶煉行業的實踐經驗,系統設計能力偏小,除塵脫硫能力不能滿足生產需要以及日益嚴格的環保需求。隨著國內離子液脫硫技術的突破,祥光銅業聯合國內相關廠家對該系統進行了一次擴容性改造,滿足了生產需要,尾氣排放指標也得到了明顯優化,但仍未達到超低排放的目標。

為了實現超低排放的目標,2016年技術人員對陽極爐煙氣進行跟蹤檢測,經過較長時間的摸索分析,總結出各作業階段的煙氣特性,經過充分論證,確定了干法除塵+濕法脫硫的處理思路:

1)根據陽極爐煙氣溫度和塵含量,選擇效率較高的高溫陶瓷膜除塵工藝,收集到的干煙塵可以直接返回到吹煉爐使用,并給后續脫硫創造良好的條件。

2)遵循脫硫效率高、操作便捷、有價資源回收利用以及不產出新污染物的原則,選擇雙氧水法脫硫工藝。為了保證脫硫產出的稀硫酸能夠回收利用,在脫硫塔之前設計1套煙氣凈化系統。考慮到煙氣中SO2濃度波動大、峰值高的特點,為了保證脫硫效果的穩定,脫硫塔設計成兩級循環吸收的模式。

2018年發布的《關于京津冀大氣污染傳輸通道城市執行大氣污染物特別排放限值的公告》對“2+26”城市范圍內有色行業煙氣中的氮氧化物排放限值提出了明確要求。祥光銅業在除塵脫硫系統改造的基礎上,對有工業化使用案例的各種脫硝技術進行分析和篩選,選擇性催化還原脫硝法(SCR)和氧化法的脫硝效率能達到超低排放標準的要求。其中,低溫氧化法脫硝工藝設備簡單,調節靈活,運行費用相對較低,為最佳選擇。

氧化法脫硝系統主要包含脫硝劑制備機、管道反應器、洗滌吸收塔和電除霧器等4個部分。在實際運行過程中,根據脫硝前煙氣中的NOx濃度,設定脫硝劑制備機的負荷,可獲得脫硝劑與NOx的最佳摩爾比,實現最佳的脫硝反應效果并避免尾氣中有較多的脫硝劑殘留。值得注意的是,從脫硝劑制備機的負荷調節指令下達到產出相應量的脫硝劑有幾分鐘滯后時間,在煙氣中NOx濃度出現大幅度變化時,可能會因調節滯后而造成尾氣排放指標大幅波動或造成脫硝劑大量殘留的現象發生。一般來說,在同一個作業階段的陽極爐煙氣中NOx濃度基本穩定,在作業狀態即將發生變化時,提前通知脫硝工序操作人員對脫硝劑制備機負荷做出調整,可避免脫硝系統尾氣排放指標大幅度波動的情況發生。

陽極爐煙氣經過高溫陶瓷膜除塵、雙氧水脫硫和低溫氧化脫硝后,污染物排放濃度均實現了超低排放。

2.4 固定式陽極爐煙氣治理

祥光銅業有2臺固定式陽極爐,主要是用于處理吹煉爐和陽極爐溜槽、澆鑄包產出的冷銅、廢銅模以及部分外購的紫雜銅,產出陽極板。作業周期分為加料、熔化、氧化、還原、澆鑄和保溫等6個階段。其煙氣特點與回轉式陽極爐相類似,但由于生產能力小以及原料不同,煙氣中SO2和NOx的排放總量遠低于回轉式陽極爐煙氣。改造前該煙氣經過余熱鍋爐和列管式換熱器降溫后,再經過布袋收塵器除塵,最后由風機送往煙囪排放。

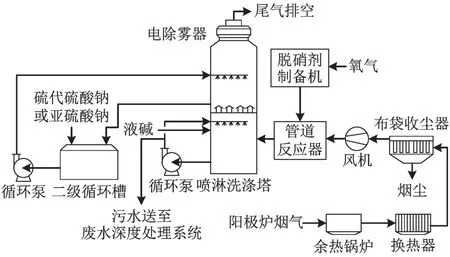

在回轉式陽極爐煙氣處理系統改造成功后,將該經驗推廣運用到固定式陽極爐煙氣處理系統。考慮到該煙氣中SO2總量較少,回收利用價值低,直接在布袋收塵器后方原有風機的出口建設1套集氧化法脫硝、鈉堿法脫硫和噴淋洗滌除塵于一體的多脫系統,固定式陽極爐煙氣實現了超低排放。固定式陽極爐煙氣處理工藝流程見圖2。

圖2 固定式陽極爐煙氣處理工藝流程

經過布袋收塵后的煙氣溫度約90 ℃,塵(ρ)降低到20 mg/m3以下,由風機送入新系統的管式反應器與來自脫硝劑制備機的脫硝劑進行反應,煙氣中的低價NOx優先與脫硝劑反應生成高價的NOx,然后進入噴淋洗滌塔。將w(NaOH)32%的液堿加入噴淋洗滌塔,塔內不斷循環的堿性溶液對煙氣噴淋洗滌,吸收其中的SO2和高價NOx,生成亞硫酸鹽、硝酸鹽和亞硝酸鹽,從而達到脫硫脫硝的目的。循環液中形成的亞硫酸鹽又與煙氣中殘留的脫硝劑反應生成硫酸鹽,從而減少尾氣中的脫硝劑殘留量。為了徹底解決尾氣脫硝劑殘留的問題,在洗滌塔上方設置二級噴淋層,用亞硫酸鈉或硫代硫酸鈉溶液再次洗滌煙氣,脫除煙氣中殘留的脫硝劑。在洗滌塔頂部配置有電除霧器,脫除煙氣中夾帶的霧滴,保證尾氣塵含量達標。系統產出的含鹽廢水送往廢水深度處理系統進行處理。

2.5 冰銅粒化煙氣治理

祥光銅業最初的冰銅水淬系統采用某公司的水淬技術,該技術利用高溫熔體流入水中產生驟冷而爆裂,達到冰銅粒化的效果。在水淬過程中,高溫會造成水的蒸發以及引起空氣對流而形成煙氣,其中夾帶有SO2和粉塵,煙氣經過堿液噴淋洗滌后從粒化塔頂部煙囪排放。

由于冰銅水淬系統存在工藝穩定性和安全性差、冰銅爆裂產生噪聲污染以及煙氣處理系統較為簡陋等問題,祥光銅業于2012年對該系統進行改建。新建系統采用祥光銅業自主研發的冰銅粒化技術,并配置獨立的煙氣處理系統。該煙氣處理系統包含2臺動力波洗滌系統、1套液堿儲存及加入系統、2臺排風機和1套動力波循環液凈化系統。改造后,從排放口流出的熔融冰銅溫度在1 240 ℃左右,經過溜槽流入粒化室。在粒化室內先被高壓氮氣吹散,然后被霧化后的水冷卻降溫形成顆粒狀冰銅。在此過程中產生大量的煙氣,其中包含大量水蒸氣、氮氣、空氣、SO2和冰銅顆粒粉塵[1]17。該煙氣經過動力波洗滌、物理除霧后,由排風機送入獨立煙囪排放。動力波洗滌循環液中加入液堿用于脫硫。通過合理控制動力波洗滌循環液的pH值,可以保證脫硫效果穩定。通過提高循環液的清潔度以及控制加入液堿的量,甚至可以實現SO2零排放。然而,該系統在除塵方面表現較差,難以達到超低排放的目標,產出的大量含鈉鹽廢水處理非常困難。

鑒于以上原因,2017年祥光銅業對冰銅粒化煙氣處理系統重新進行設計,采用“濕法凈化+雙氧水脫硫”兩段式處理工藝:

1)濕法凈化部分包含兩級動力波洗滌、一級氣冷塔、兩級電除霧器、1套污水凈化系統和1套循環冷卻水系統。經過該部分的處理后,煙氣中顆粒物(ρ)降低到5 mg/m3以下,溫度降低到50 ℃以下[1]17,為脫硫部分生產純凈稀硫酸創造條件。污水凈化系統對一級動力波洗滌循環液進行凈化處理,保證循環液的清潔度,從而保證除塵效果。

2)雙氧水脫硫部分包含1臺脫硫塔、1臺二級循環槽、1臺稀酸儲槽以及1套雙氧水儲存和給料系統。凈化后的煙氣由風機送入脫硫塔,經過兩級含雙氧水的溶液洗滌后,從脫硫塔頂的煙囪排放。

冰銅粒化煙氣經過兩段處理后達到了超低排放的目標。

2.6 制酸尾氣處理

閃速爐煙氣含有高濃度SO2和煙塵,煙氣從閃速爐上升煙道出來后,經過余熱回收、煙塵回收后送往制酸系統。在制酸系統中,經過凈化、轉化、干吸等工序生產硫酸,尾氣從煙囪排放。

祥光銅業煙氣制酸系統分為一期和二期2套系統,產能分別為660 kt/a和740 kt/a,都采了用Outokumpu的高濃度SO2轉化技術,產品均為優等品工業濃硫酸。為了適應市場的需求,祥光銅業依托一期制酸系統建設了1套產能300 kt/a的精制硫酸生產系統,依托二期制酸系統建設了1套產能300 kt/a的發煙硫酸生產系統。目前精制硫酸系統已達產達標,產品為一等品蓄電池用硫酸;發煙硫酸系統正在試生產階段。

高濃度SO2轉化技術具有設備緊湊、轉化率高、節能環保等優點,制酸系統最初排放的尾氣中ρ(SO2)為300 mg/m3左右,遠低于當時的環保限值。多年來,祥光銅業經過不斷探索和研究,分別對干吸工序串酸方式、轉化工序高溫風機出口分布風裝置及催化劑裝填系數進行優化,將制酸系統排放的尾氣ρ(SO2)逐步降至150 mg/m3左右。

為了實現煙氣超低排放,同時進一步提高硫的回收利用率,祥光銅業于2018年建設了2套采用雙氧水脫硫工藝的制酸尾氣脫硫系統。脫硫系統建設在煙囪入口處,分別對應2套制酸系統,充分保證了2套制酸系統尾氣處理的獨立性。脫硫系統建成后,運行穩定,排放尾氣ρ(SO2)降低到50 mg/m3以下,正常生產過程中尾氣ρ(SO2)通常控制在10~30 mg/m3。脫硫系統產出的稀硫酸非常純凈,可代替補充水用于制酸干吸系統,不產生其他污染物。

2.7 尾氣排放指標檢測

7套煙氣處理系統建成后一直穩定運行,尾氣排放指標在線監測數據和人工跟蹤檢測數據都達到了設計值。各系統尾氣關鍵指標見表1。

表1 7套煙氣處理系統排放尾氣檢測數據

由表1可見:煙氣經處理后,尾氣中污染物的濃度穩定達到了含塵(ρ)在10 mg/m3以下,ρ(SO2)在100 mg/m3以下,ρ(NOx)在100 mg/m3以下。

3 無組織排放控制

無組織排放具有空間上的分散性和時間上的隨機性,文中的無組織排放包括粉塵、煙霧和異味氣體。由于部分無組織排放的出現具有不確定性,對其實施有效的控制比較困難。長期以來,祥光銅業對無組織排放的控制高度重視,采取源頭控制與排放治理相結合的模式不斷完善控制措施,主要體現在以下幾方面:

1)隨著生產工藝技術的進步和管理水平的提高,設備故障率降低,生產系統運行更加穩定,減少了因設備故障和工藝系統波動造成跑冒滴漏形成無組織排放。

2)把粉狀物料和顆粒狀物料露天存放堆場改建成廠房,通過安裝門對敞開的物料庫進行密封。

3)對位置固定的落料點進行密封,并增加粉塵收集設備,使之與物料轉運系統同步運轉。

4)對敞開的反應槽、罐、溜槽等設備增加蓋板進行密封,并增加煙霧收集處理設施,消除反應過程中產生的煙霧和異味。

5)加強物料運輸過程的管理,主要是保持道路清潔、車輛清潔和料斗外壁的清潔,對于可能形成揚塵的物料在輸送過程中保持密封。

6)對庫存的粉狀物料和顆粒狀物料定期灑水,保持一定的濕度,避免轉運過程中產生揚塵。

7)加強對工藝清理過程的管理,避免清理過程中產生煙氣外逸、物料灑落和粉塵飛揚。

經過長時間的排查治理和技術改造,祥光銅業無組織排放點基本得到有效控制。但目前的管控措施對人工的依賴性比較高,要長期保持良好的控制效果,在管控技術優化方面還有很長的路要走。

4 結語

自建廠以來,祥光銅業經過不斷地研究與探索,在煙氣治理方面不斷取得技術進步,特別是2015年提出煙氣超低排放的設想后,對各工序產出的煙氣逐步重新規劃治理,采用多種先進技術合理組合,建成了7套煙氣處理系統,實現了煙氣超低排放的目標。同時,系統收集的煙塵全部返回熔煉爐和吹煉爐使用,產出的稀硫酸全部返回到制酸干吸系統利用,產出的廢水返回到廢水處理系統再利用,有價資源實現了綜合利用。

綠水青山就是金山銀山。祥光銅業地處魯西南平原地區,周圍都是農田和村莊,在項目設計之初,祥光銅業就對環境保護高度重視,選擇了環保優勢最為突出的“雙閃”銅冶煉工藝和高濃度SO2轉化技術的制酸工藝。項目建成后,祥光銅業不斷投入資金對環保系統進行改造,期間遇到過許多困難,也走過不少彎路,最終實現了生產廢水的資源化和減量化,實現了煙氣的超低排放和無組織排放的有效控制,環保排放指標達到了國內先進水平。

然而這并不是終點,祥光銅業在環境保護方面將繼續前行,相信隨著相關行業技術水平的提高,在不久的將來祥光銅業環保排放指標還會有新的突破。