NR/SBR并用膠配比對其硫化特性和力學性能的影響*

景元蓉,崔子文,雍占福,劉廣永

(青島科技大學 橡塑材料與工程教育部重點實驗室,山東 青島 266042)

丁苯橡膠(SBR)又稱聚苯乙烯丁二烯共聚物,是由丁二烯和苯乙烯共聚反應而制成,按聚合工藝可以分為乳聚丁苯橡膠(ESBR)和溶聚丁苯橡膠(SSBR)[1]。目前市場上大多使用ESBR,在節約成本方面,ESBR更勝一籌。本研究使用的是ESBR1500系列的SBR-1502,最大特點是非污染性,廣泛用于顏色鮮艷和淺色的橡膠制品,如輪胎胎側、透明膠鞋、膠布、醫療制品和其他一般彩色制品等,同時又具有很好的拉伸強度、耐磨性和耐曲撓性能[2-3]。

天然橡膠(NR)相對分子質量分布較寬,常溫下有較高彈性,低溫時結晶硬化,有較好的耐堿性。NR憑借其良好的彈性及強度、優異的綜合性能廣泛應用于各類橡膠制品[4]。由于橡膠行業飛速發展,各類橡膠以其獨特的性能在人們生活的各個領域廣泛應用,但是每種橡膠都會有其局限性,所以兩種或多種橡膠共混可以在某種程度上擴大橡膠的適用范圍[5]。NR與SBR并用可以兼顧兩種膠料的優點,在保證并用膠有較好彈性和強度條件下提高膠料的耐磨性和阻尼性能[6]。但由于NR與SBR的分子組成和分子鏈構型均不相同,導致它們硫化速度及界面的黏結強度不佳,制備的并用膠的性能有待提高[7]。

近年來,對NR/SBR并用膠的研究越來越多。Braihi等[8]通過實驗研究得出NR/SBR共混膠在鹽酸溶液浸泡后力學性能下降,但硬度隨著NR占比增加而上升;Dong等[9]通過實驗研究得出NR鏈的交聯速率遠低于SBR鏈的交聯速率,并且在硫化促進劑接枝石墨烯的共混物中顯示出NR和SBR具有更好的共硫化,同時硫化促進劑接枝石墨烯均勻分散在橡膠基體中,賦予橡膠共混物更高的機械強度和熱導率。

本研究將NR與SBR以不同比例共混,考察了不同共混比對并用膠的硫化性能、物理機械性能及熱老化性能的影響,以期獲得最優共混比。

1 實驗部分

1.1 原料

SBR:牌號1502,門尼黏度為52,聚合苯乙烯質量分數為23.5%,中國石油化工股份有限公司齊魯分公司;NR:3#煙片膠,泰國聯益橡膠公司;炭黑N550:卡博特公司;氧化鋅、硬脂酸、硫磺:萊茵化學公司;防老劑4020、礦物油均為市售工業品。

1.2 儀器及設備

Haake轉矩流變儀:RM-200C型,哈爾濱哈普電氣技術有限責任公司;雙輥開煉機:BL-6175-AL型,寶輪精密檢測儀器有限公司;無轉子硫化儀:MDR2000型,美國ALPHA公司;門尼黏度計:MV2000型,美國ALPHA公司;萬能材料試驗機:Z005型,Zwick-Roell有限公司。

1.3 實驗配方

基本配方(質量份)為:NR/SBR變量(100/0、75/25、50/50、25/75、0/100),N550 40,氧化鋅5,硬脂酸 1,礦物油 10,防老劑4020 2,硫磺1.5。

1.4 膠料制備

先將NR在Haake轉矩流變儀以60 r/min的轉子轉速在60 ℃下塑煉2 min,然后添加SBR共混30 s,之后添加氧化鋅、硬脂酸以及防老劑混合;然后添加二分之一的炭黑和石蠟油混合1 min,最后加入剩余的炭黑,總混煉時間為8 min,密煉機扭矩不變時排膠。設置開煉機輥溫為50 ℃,輥距為1 mm,將未加硫化體系的并用膠于開煉機上塑煉2 min左右,然后加入硫化體系,左右割膠3次,調整輥距為 0.2 mm,打三角包6次,薄通2次,最后調整輥距為2 mm,下片。

室溫停放 24 h后置于平板硫化機上進行硫化,硫化溫度為150 ℃,硫化時間為正硫化時間(t90)+5 min。

1.5 性能測試

按照GB/T 16584—1996采用MDR2000無轉子硫化儀于150 ℃下測定NR/SBR并用膠的焦燒時間(ts1)、t90、最高轉矩(MH)、最低轉矩(ML)等數據;按照GB/T 1232.1—2016采用MV2000門尼黏度計測定并用膠的門尼黏度,測試溫度為100 ℃;按照GB/T 528—2009測試拉伸性能,測試速度為500 mm/min。

2 結果與討論

2.1 NR/SBR并用比對硫化特性的影響

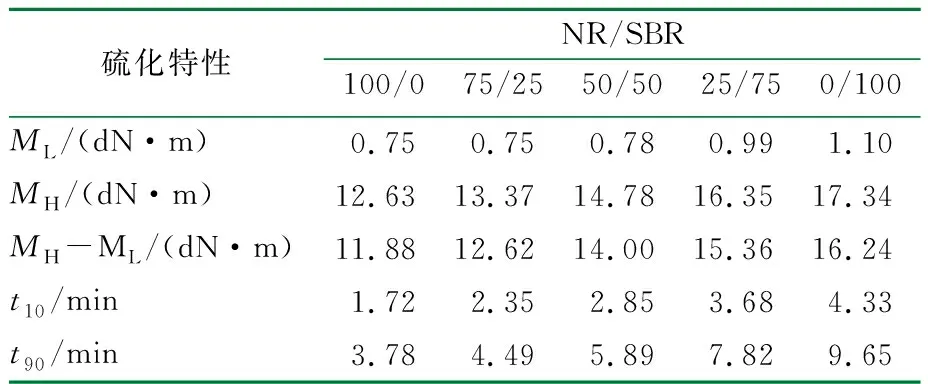

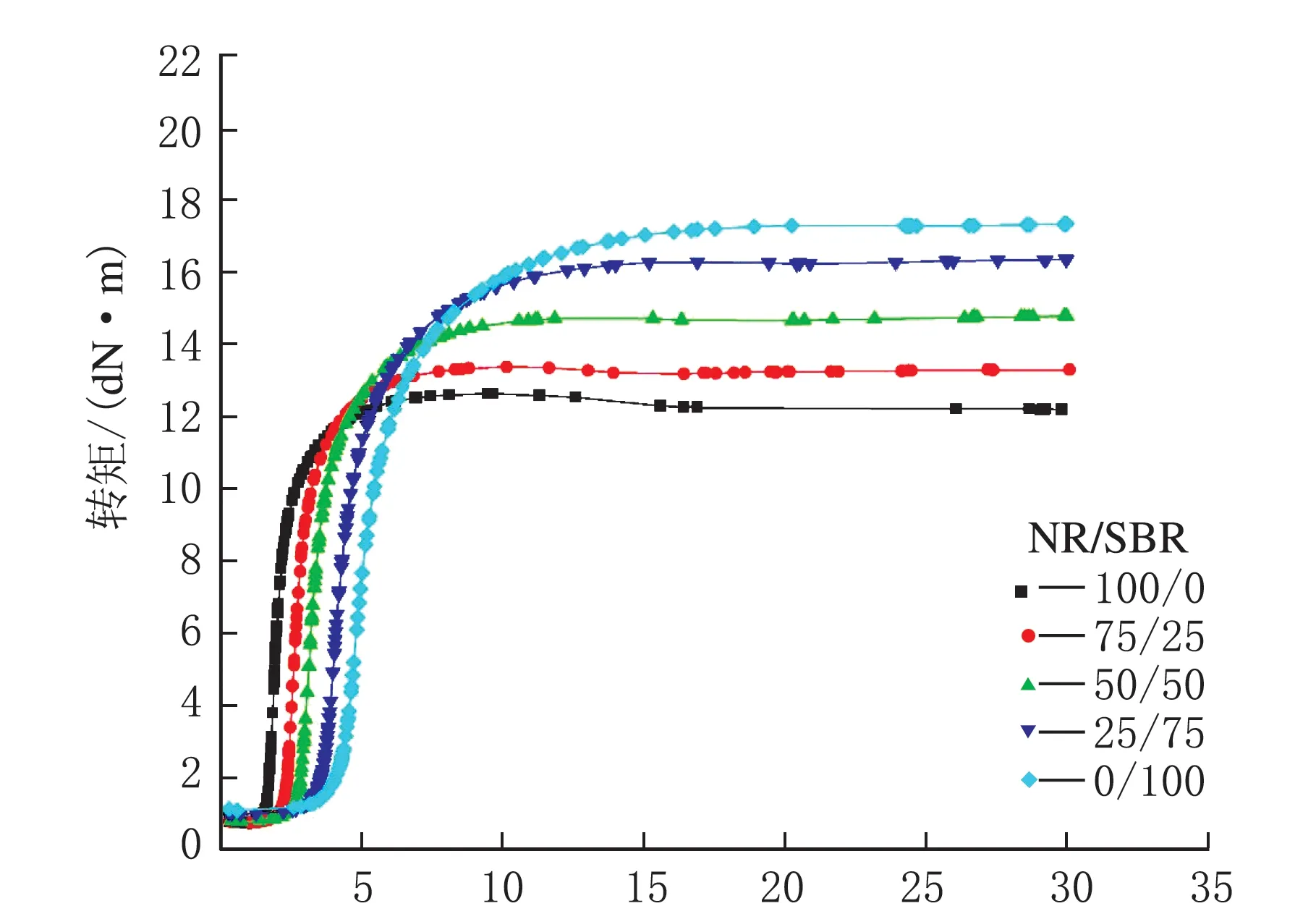

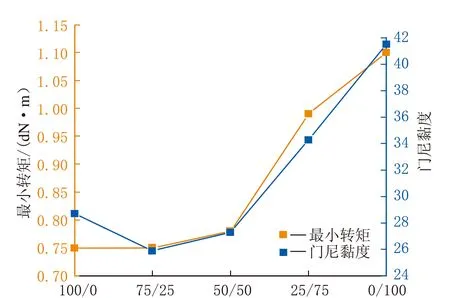

從表1及圖1可以看出,隨著SBR占比的增加,焦燒期變長,熱硫化期斜率變緩,硫化反應速率變慢。因為NR和SBR硫化速度有差異,SBR分子鏈上存在苯環,分子鏈柔順性較差,分子鏈運動能力較NR稍弱,在一定程度上橡膠分子鏈的運動受到限制,導致硫化反應速率變慢。從圖2可以看出,ML隨著SBR占比增加而增大,表明SBR分子鏈上的苯環阻礙了分子鏈的流動,分子鏈之間排列相對緊密,分子間作用力較大,使分子鏈不容易產生相對滑移,導致膠料的流動性變差。從圖2也可看出,膠料的門尼黏度隨著SBR占比的增加而增加,與ML變化趨勢相同。MH-ML可間接表示交聯密度,隨著SBR占比的增加,MH-ML也增加,表明膠料的交聯密度增大。

表1 不同并用比的NR/SBR共混物對硫化特性的影響

時間/min圖1 不同并用比的NR/SBR共混物的硫化曲線

NR/SBR圖2 NR/SBR共混物的不同并用比對最小轉矩和門尼黏度的影響

2.2 NR/SBR并用比對力學性能的影響

表2為不同并用比的NR/SBR共混物的各項力學性能數據,圖3為拉伸應力應變曲線。

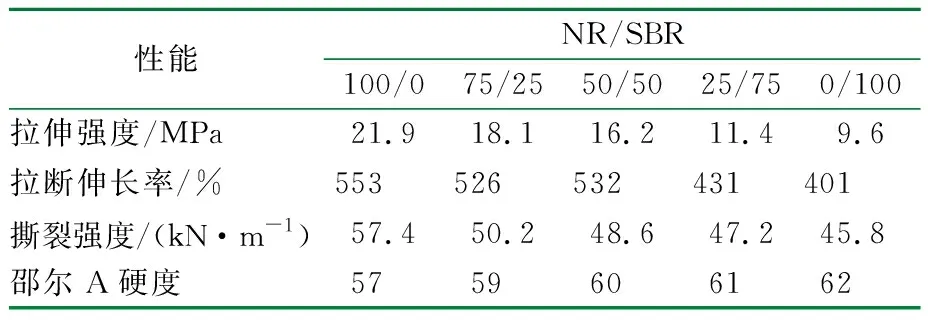

表2 不同并用比的NR/SBR共混物的力學性能

應變/%圖3 不同并用比的NR/SBR共混物的拉伸應力應變曲線

從表2和圖3可以看出,隨著SBR的占比增加,拉伸強度、拉斷伸長率、撕裂強度逐漸減小,硬度逐漸增大。分析原因,NR的主鏈含有孤立雙鍵并且雙鍵旁有一側甲基,SBR的分子鏈上含有體積龐大的側苯基,使鏈段體積大,自由體積小,柔順性較NR差;分子間作用力大,分子鏈運動受阻,導致彈性變差,拉伸強度、拉斷伸長率及撕裂強度降低。

2.3 NR/SBR并用比對熱老化性能的影響

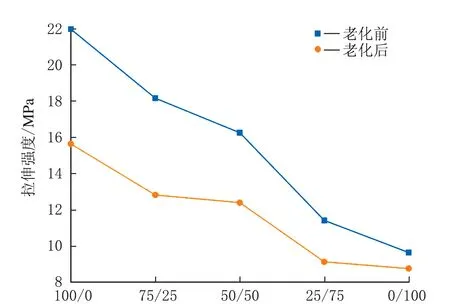

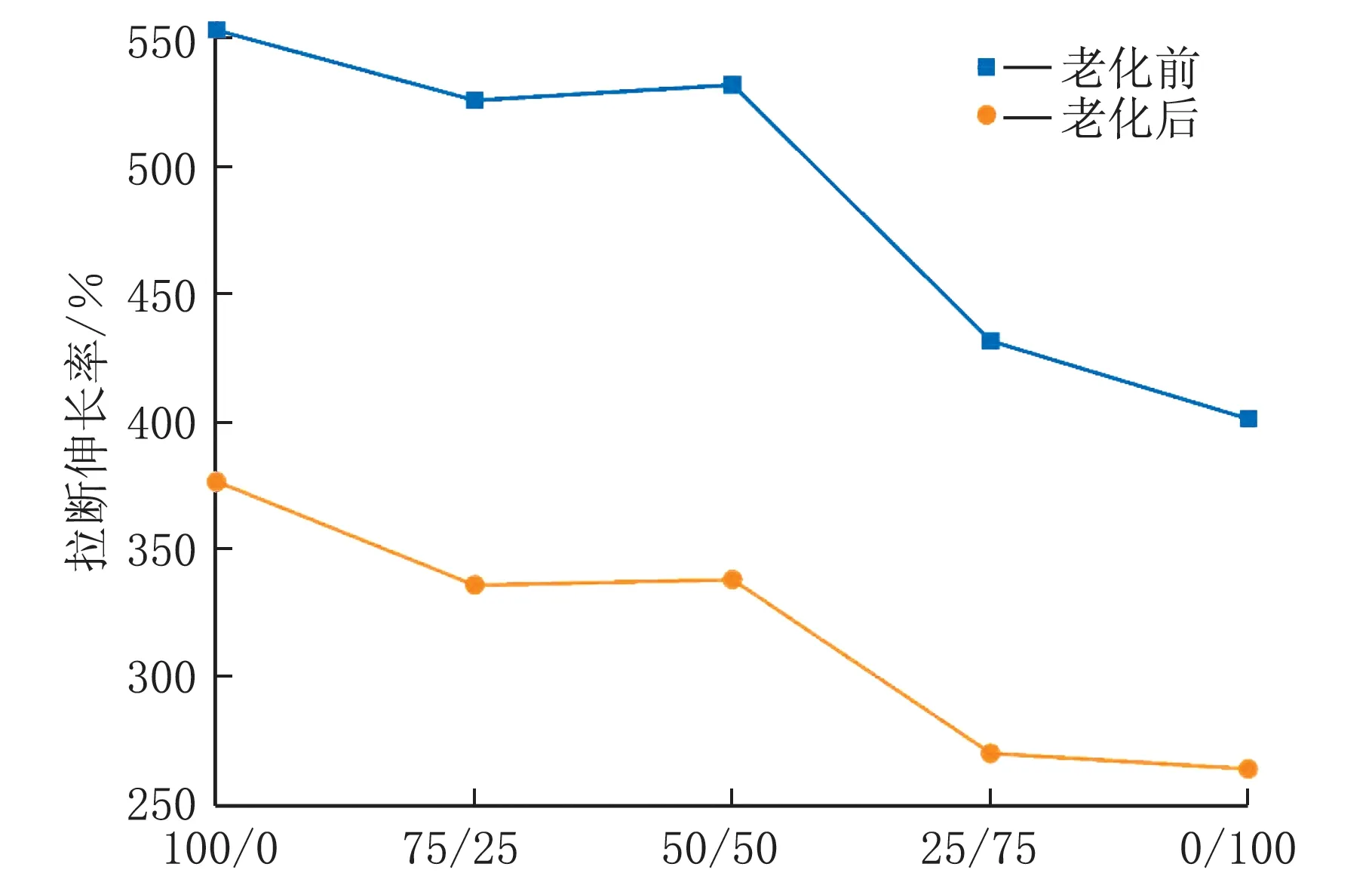

不同并用比的NR/SBR共混物在120 ℃熱空氣老化后的力學性能如圖4~圖6所示。

NR/SBR圖4 熱空氣老化對不同并用比NR/SBR共混物拉伸強度的影響

NR/SBR圖5 熱空氣老化對不同并用比NR/SBR共混物拉斷伸長率的影響

從圖4和圖5可以看出,經過120 ℃熱空氣老化后,NR膠料的拉伸強度、拉斷伸長率明顯下降,拉伸強度下降了28.8%、拉斷伸長率下降了31.9%;隨著SBR占比的增加,拉伸強度下降趨勢變緩,當SBR添加量為75份時,拉伸強度下降了20%,這說明在老化過程中,NR的分子鏈排列規律,分子間作用力小,在高溫下導致交聯網絡斷裂或大分子裂解,以至于力學性能下降明顯[10]。而隨著SBR的占比增加,分子鏈柔順性減小、剛性增強,分子間作用力變大,在高溫條件下,交聯網絡斷裂不明顯或只有一小部分分子鏈斷裂,所以拉伸強度下降率減小。

不同并用比的NR/SBR共混物在120 ℃熱空氣老化后的100%定伸應力變化如圖6所示。

NR/SBR圖6 熱空氣老化對不同并用比的NR/SBR共混物100%定伸應力的影響

從圖6可以看出,經過熱空氣老化后,每個配比下的定伸應力都呈現增大的趨勢。分析原因,一是老化后交聯度進一步增加,材料內部交聯網絡更加緊密,要達到與老化前相同的形變就需要更大的載荷;二是橡膠分子鏈上的雙鍵被氧化,分子鏈柔性下降,彈性降低,硬度上升,導致定伸應力升高。

3 結 論

(1)隨著SBR占比的增加,NR/SBR共混物的硫化速度變慢、時間增加,MH、ML也隨之升高,膠料的交聯密度增大;t10也隨著SBR占比的增加而延長,加工安全性提高。

(2)NR/SBR共混物隨著SBR占比的增加,拉伸強度、斷裂伸長率、撕裂強度都減小,硬度緩慢升高。

(3)經過120 ℃熱空氣老化后,不同并用比NR/SBR共混物的力學性能都有不同程度的下降,當SBR的用量為75份時下降趨勢變緩。