基于5G邊云協同的柔性智能制造技術方案

沈云,丁鵬,薛裕穎,羅亮亮,楊勇

(1.中國電信股份有限公司研究院,北京 102209;2.瑞斯康達科技發展股份有限公司,北京 100094)

0 引言

隨著全球數字化浪潮的快速發展,工業數字化向智能化演進已經上升到國家戰略層面。根據《中國制造2025》要求,到2020 年我國制造業重點領域的智能化水平已經得到顯著提升。同時,《國務院關于積極推進“互聯網+”行動的指導意見》也提出了以智能工廠為發展方向,開展智能制造試點示范的發展目標。可見工業智能化已經成為工業互聯網發展從數字化向智能化轉型的重要基石。

在以3C(Computer,Communication,Consumer-Electronics)制造為代表的精密電子制造業中,工業智能被廣泛應用于生產加工、品質檢測等各個環節。同時考慮到3C 制造業具有批量小、品種多、時效性要求高的特點,對產線小規模、多批次、高質量交付提出了極高要求,傳統量產產線難以滿足上述需求。現階段,以“個性化、定制化”為特點的柔性制造能夠很好解決上述痛點,同時結合智能化技術,柔性智能制造已經成為精密電子制造業演進的必然趨勢。

柔性智能制造“個性化、定制化、智能化”的特性對生產系統的網絡能力、計算處理能力均提出了極高要求。傳統生產環境中,以太網+WIFI 的組網方式無法滿足柔性制造對“大帶寬、超低時延、多接入、移動性”的需求;另一方面,傳統網關/ 工控機等現場工業設備算力缺乏/ 缺失,而具備智能算力的服務器通常位于工業/ 企業數據中心,無法同時滿足工業智能檢測對精度與時延(實時性)的高要求。

近年來,蓬勃發展的5G、邊緣計算等新興ICT 技術與工業OT 技術不斷融合[1],使得5G、邊緣計算成為工業數字化、網絡化、智能化的重要載體,并在工業互聯網得到規模化示范應用。尤其是在精密電子制造領域,5G+邊緣計算以“超高帶寬、超低時延、超大連接、高算力”的特性賦能工業生產全流程,使得柔性智能制造成為可能。

本文針對3C 制造業,以基于工業PON(Passive Optical Network )[2]的5G+F5G(Fixed-5G)高速互聯作為網絡基礎,建立“MEC(Multi-Access Edge Computing)[3]邊緣云+工業智能網關”的邊云協同架構;并基于該架構,面向SMT 產線智能生產實際需求,開展5G/F5G 邊云協同+工業視覺的柔性智能制造技術方案研究。

1 基于5G/F5G工業PON固移融合網絡,構建端邊云協同架構

傳統的工業網絡通常通過工業以太網和現場總線的方式,實現工業/企業內包括數采系統在內的OT 類業務,而IT 類業務通常被接入到互聯網中。如何將OT 網絡與IT 網絡打通,構建現場總線到云端平臺的端到端網絡,實現生產全要素的互聯互通,是實現工業智能化的基礎條件。

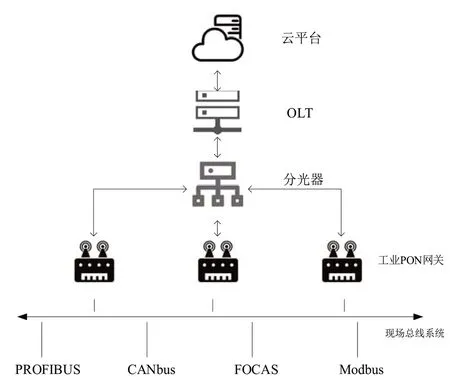

工業互聯網領域中的工業PON 作為打通OT 與IT 壁壘的網絡技術,已經成為當前工業組網的一個主要方向。工業PON 采用無源光纖通信技術與工廠自動化生產系統融合,構建新型的網絡平臺,解決異構網絡互連問題,完成工業設備、人員、材料、環境等各方面信息要素的連接;同時通過工業PON 可以實現種類繁多的工業協議轉換與統一。工業PON 的系統架構如圖1 所示:

圖1 工業PON系統架構

工業PON 系統中的工業PON 網關設備通常部署在車間級網絡位置,通過ONU(Optical Network Unit,光網絡單元)與現場總線系統的設備進行連接,并通過光纖網絡將生產要素數據匯聚到OLT(Optical Line Terminal,光線路終端),并在OLT 處與企業IT 網絡對接,實現企業OT 與IT 融合以及工業數據上云。

工業PON 解決了工業OT 與IT 互聯互通的問題。隨著柔性智能制造不斷演進,生產系統對移動網絡的需求逐漸增強。傳統的Wi-Fi 組網方式,存在信號覆蓋弱、干擾大等問題,無法滿足生產系統需求。隨著5G 網絡的規模部署,因具備eMBB、URLLC、mMTC 三大典型場景特征,5G 技術可以很好地應用于工業生產系統,填補生產系統對移動網絡需求的空白。與此同時,工業PON 網關通過搭載5G 模組,從提供單一光通信(F5G)網絡向構建固移融合網絡演進。

搭載5G 模組的工業PON 網關,完成OT 系統生產要素數據的匯聚,根據生產系統對移動性(例如AGV網聯小車)以及網絡帶寬、時延、丟包等的差異化需求,匯聚的數據可經由5G 接入網或OLT 設備上傳至網絡邊緣(5G MEC 或邊緣云)進行數據挖掘處理,并將執行指令回傳至5G/F5G 工業PON 網關,并由其下發至生產系統,指導生產操作。

同時,5G/F5G 工業PON 智能網關搭載一定算力,用于在現場完成對實時性要求極高、且數據量極大的產線級數據的分析處理。

可見,工業PON 網關通過F5G 接入方式,打通了OT與IT 系統,使得OT 系統生產數據上云分析成為可能;同時,工業PON 網關搭載5G 模組,并具備一定本地計算能力,使基于5G/F5G 工業PON 固移融合網絡構建工業端邊云協同架構成為可能。圖2 給出了端邊云協同系統架構。

如圖2 所示,基于固移融合網絡的工業端邊云協同架構,按照協同層級劃分,可歸納為端邊協同、邊云協同以及云上協同,其中:

(1)端邊協同:產線各環節數采、品控系統設備根據對網絡帶寬、處理時延要求,在設備端與部署在車間的工業PON 智能網關完成聯動部署,協同處理。這類端邊協同的數據處理任務具備超高帶寬、超低時延(ms 級別)要求,屬于產線級/車間級處理任務,例如產線品控等生產任務。

端邊協同可通過產線設備+智能網關實現產線各環節的數據挖掘處理以及智能回饋,提升生產效能。同時邊緣智能網關能夠突破產線單機算力的限制,實現算力的上移共享,降低產線智能化升級成本。

(2)邊云協同:產線及智能網關執行數據處理所需的推理模型,可在部署于企業內部的邊緣云進行集中訓練,并由邊緣云完成模型向邊緣設備/ 網關的下發部署。同時,產線設備的海量生產數據以及工業PON 智能網關處理后的結構化數據,可通過5G/F5G 方式上傳至邊緣云,用于云端模型的優化更新。

另一方面,對于包括煙火檢測在內的園區安全類任務,考慮到這類任務對極致時延敏感性較弱,同時對算力需求較高,因此可在工業/ 企業內部的邊緣云進行這類任務的推理執行。

可見,邊云協同可以實現推理模型的云端訓練優化,邊端執行操作;同時可以在邊緣云端執行部分生產安全類推理任務。

(3)云上協同:傳統工業/企業管理系統通常部署在本地,且呈現出數據孤島特征,不利于企業管理。通過工業系統/應用上云,以容器/鏡像等方式,將生產管理系統遷移至邊緣云,實現MES+、WMS、SWS 等系統之間互聯,打通生產計劃、倉儲、生產等多個環節,提升整體產能。

2 實踐:基于5G/F5G邊云協同的柔性智能SMT產線

目前電子制造領域中,零部件質量檢測是非常重要的環節,直接影響到生產效率及產品質量。現階段,傳統電子產品企業生產現狀仍以人工目視檢測為主,受限于人員個體差異、檢測工具離線化等影響,企業面臨生產質量事故頻發、人工成本高、信息孤島、生產系統效率低下等問題。

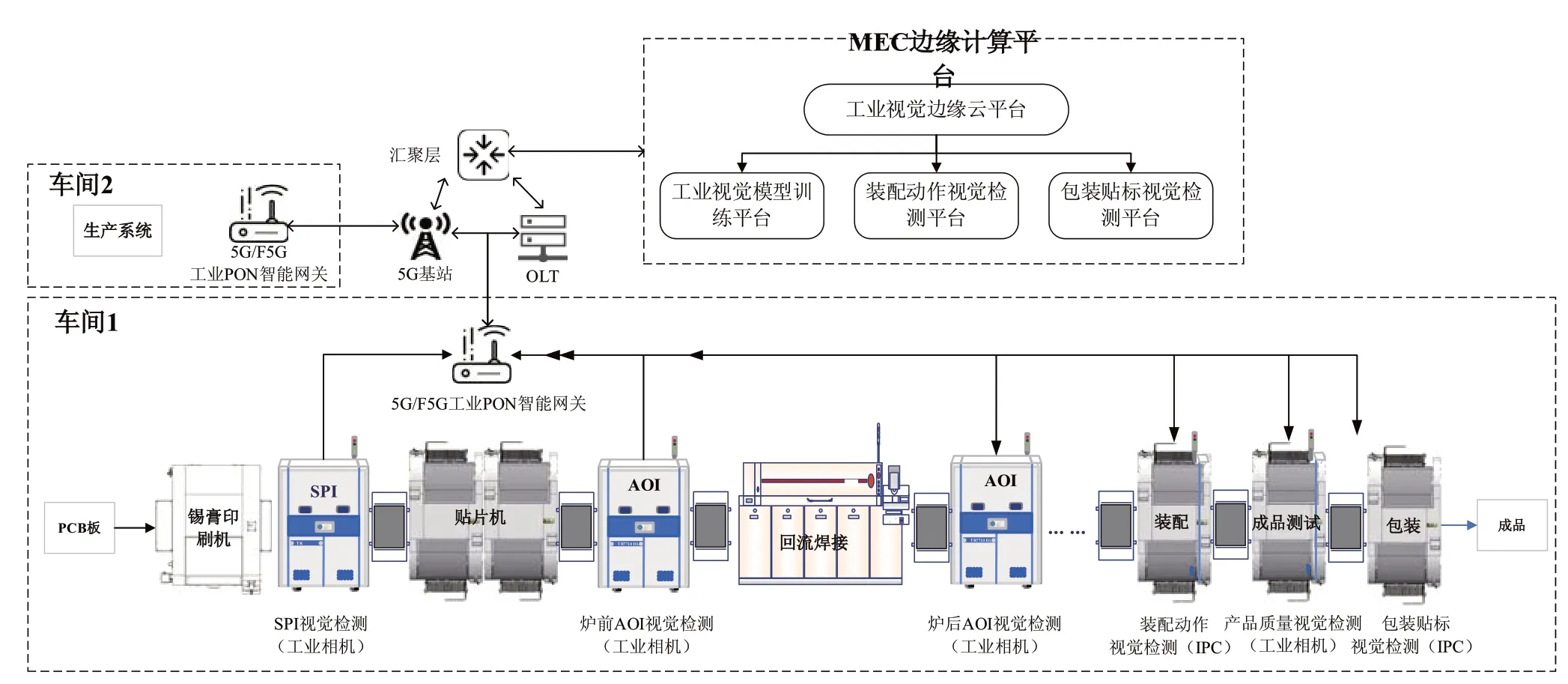

圖2 基于5G/F5G工業PON固移融合網絡的工業端邊云協同架構

隨著ICT 信息化技術的快速發展,越來越多的ICT 技術與OT 技術緊密結合,應用于工業生產各個領域。聚焦于3C 電子制造,依托5G/F5G 大帶寬、低時延、云邊協同的ICT 優勢,結合AI 工業視覺的高精度、低時延的人工智能優勢,5G/F5G+AI 工業視覺技術,可被靈活應用于3C 產品供應鏈的各個生產環節。其中,基于5G/F5G+AI的零部件質量檢測,可在復雜紋理圖像及背景干擾下,對零部件外觀進行精準分類,大幅減少漏檢誤檢,同時對檢測結果數據實時回傳訓練,形成模型高效迭代閉環,提升檢測準確率,解決傳統管理痛點,助力提升企業效能。

中國電信聯合瑞斯康達在實際SMT 產線開展基于5G/F5G 云邊協同架構的柔性智能制造實踐,將邊緣計算、5G/F5G 工業PON 智能網關、工業視覺AI 能力與SMT產線結合,構建了一套基于5G/F5G 云邊協同+工業視覺檢測的柔性制造SMT 產線。整體架構如圖3 所示。

以車間1 中的SMT 產線生產流程為例,PCB 板進入產線后,分別通過錫膏印刷、SMT 貼片焊接、波峰回流焊接等流程后,最終與其他零部件一起通過裝配、成品測試以及包裝形成成品。

其中SMT 產線中涉及工業視覺檢測的流程環節包括:

(1)SPI 視覺檢測:基于現有SPI 光學檢測,測量PCB 板錫膏的厚度、長度、截面積、體積等;

(2)爐前/ 爐后AOI 視覺檢測:基于現有AOI 光學檢測,將PCB 板圖像與預存的PCB 模板進行分析比較、處理判斷,發現并提醒缺陷信息;

(3)產品裝配工序視覺檢測:通過IPC(IP Camera,網絡攝像機)實時采集分析產品裝配過程中的違規操作;

(4)產品質量視覺檢測:通過工業相機對整機產品表面進行缺陷檢測并實時處理;

(5)包裝貼標視覺檢測:通過IPC 對產品包裝的標簽進行檢測,判斷標簽logo、位置等是否正確。

2.1 “工廠-車間-產線”邊云多級智能推理架構

SMT 產線中的工業視覺檢測環節對檢測精度、相機參數等指標要求不同,因此對各環節檢測能力的部署位置各有不同,形成“工廠級-車間級-產線級”三級推理架構,如表1 所示,其中:

(1)產線級推理:SPI 與AOI 視覺檢測任務對精度要求高,為了避免質量損失,不能對圖像進行壓縮編碼。同時考慮到高速處理的要求,數據速率處理速率需求分別高達300 Mbit/s、600 Mbit/s,屬于超高帶寬超低時延業務。該類業務應盡量避免網絡傳輸,因此屬于產線類檢測場景,工業視覺檢測推理能力直接部署于產線設備。

(2)車間級推理:產品質量視覺檢測任務對圖像質量要求較高,但屬于非高精度需求,可通過壓縮編碼降低傳輸速率,因此數據處理速率要求為30 Mbit/s 左右,屬于高帶寬低時延類業務,因此可分類為車間級檢測場景。可將視覺檢測能力部署于位于車間的工業PON 智能工業網關;由網關完成檢測圖片采集、分析推理,并下達執行結果給產線。

(3)工廠級推理:包裝貼標、產品裝配工序等檢測任務通常采用IPC 完成數據采集,對數據處理速率要求不高(8~10 Mbit/s),屬于大帶寬低時延類業務;但對于識別操作的復雜度要求較高(裝配順序操作等),即對AI 高算力具備強需求。考慮到網關、產線設備無法具備較高算力,同時業務對帶寬、時延不具有極致需求,因此這類業務的推理能力可以部署在位于工廠的MEC 邊緣云,屬于工廠級推理場景。由工業網關完成檢測圖片/視頻采集,經由5G/F5G 分流至MEC 邊緣云推理平臺,完成業務的推理分析,并下達推理結果至產線。

圖3 基于5G/F5G云邊協同的柔性智能SMT產線整體架構

2.2 5G/F5G邊云協同:邊端推理+云端訓練

通過構建“工廠級-車間級-產線級”多級智能推理架構,一方面實現智能化、柔性化、定制化的工業視覺檢測系統;另一方面,基于5G/F5G 邊云協同,實現“邊緣推理+云端訓練”的智能閉環架構,如圖4 所示。

在產線設備端,SPI/AOI 等設備的數采模塊采集原始/結構化數據,匯聚至5G/F5G 工業PON 智能網關(圖4實線箭頭);網關收集自身推理模塊的結構化數據,并匯聚多產線的數采數據,通過5G/F5G 網絡上傳至位于工廠/企業機房的MEC 邊緣云平臺(圖4 實線箭頭)。

MEC 邊緣云平臺對匯聚數據進行清洗處理,一方面將工廠級推理場景的數據分流至邊緣云視覺檢測模塊進行智能分析推理(圖4 長虛線箭頭);另一方面,對數據進行自動化標注、增廣,生產對應場景的工業視覺數據集,周期性對檢測模型進行補充訓練,并下發至邊緣端進行檢測模型的更新(圖中短虛線箭頭)。

可見,基于云邊協同架構,利用5G/F5G 工業PON智能網關的多協議數采能力,能夠將各產線/ 網關的結構化數據實時回傳至MEC 邊緣智能平臺,用于對AI 模型的周期性訓練更新,并由MEC 邊緣平臺將更新的模型下發至網關及產線,不斷提升邊端推理檢測精度,形成“推理->數采->訓練->模型優化下發->推理”的閉環智能系統。

表1 “工廠級-車間級-產線級”三級推理架構

圖4 “邊緣推理+云端訓練”的智能閉環架構

圖5 SMT產線智能回饋修正系統

2.3 柔性制造SMT產線的智能閉環反饋+回饋修正

基于5G/F5G 云邊協同+工業視覺檢測的柔性制造SMT 產線,一方面通過SPI/AOI 視覺檢測、裝配動作/產品質量/ 包裝貼簽視覺檢測,實現產線智能質檢能力;同時基于云邊協同,對生產數據實時回傳訓練,形成AI模型高效迭代閉環,提升檢測準確率。

另一方面,基于實時智能檢測結果,工業PON 智能網關將執行指令下發給SMT 產線,用于指導產線對印刷機、貼片機、裝配/ 包裝設備進行回饋修正,形成產線的智能回饋修正系統,如圖5 所示。

其中,SMT 產線的智能回饋修正系統包括:

(1)SPI 智能回饋:基于SPI 視覺檢測結果的印錫厚度、尺寸、位置等指標,智能分析偏移量修正、缺陷清潔等信息,反饋給印刷機,指導其自動調整偏移、擦拭鋼網等參數。

(2)AOI 智能回饋:基于爐前/ 爐后AOI 視覺檢測結果,將貼片偏移量修正、缺陷告警等反饋給貼片機,指導其自動回饋進行修正,避免不良品的產生。

(3)不良品自動分煉:在產線裝配、成品測試以及包裝環節,基于工業視覺檢測結果,實時區分不良品,自動分煉至維修區,由維修區設備進行針對性維護。

3 結束語

本文聚焦精密電子制造業,通過介紹5G/F5G 工業PON 固移融合系統架構,實現工業OT 系統與ICT 系統互聯互通,為柔性智能制造提供基礎條件。另一方面,基于5G/F5G 固移融合網絡,結合精密電子制造業生產系統特性,構建工業端邊云協同架構。最后,面向瑞斯康達SMT 產線的實際生產需求,開展基于5G/F5G 端邊云協同的柔性智能制造解決方案的部署驗證工作。本文提出的基于固移融合的端邊云協同架構以及在實際SMT 產線的試點工作,能夠為以柔性智能制造為代表的工業智能演進發展提供參考。