工業含氨污染處理技術的經濟價值分析

張 笛,曹宏斌,趙月紅,趙 赫*,劉晨明,郭少華(.中國科學院綠色過程制造創新研究院,中國科學院過程工程研究所,北京市過程污染控制工程技術研究中心,北京 0090;2.中國科學院大學,北京 00049)

氨氮現已超過化學需氧量(COD)成為影響我國地表水環境質量最主要的污染物,是造成太湖、巢湖、滇池等湖泊水體富營養化(水華、藍藻等)的主要原因之一[1-2].多介質過程產生的氨排放也成為了區域水體黑臭、灰霾污染、土壤生境惡化的重要成因.2017年全國廢水中氨氮排放量為96.34萬t[3],遠遠超出受納水體的環境容量.因此,氨氮已成為中國水體污染控制的主要污染物之一,已納入國家污染物總量控制體系,其中工業排放氨氮是“水十條”、“十三五”環保規劃等重點防治污染物[4].

氨是化學工業的主要原料,廣泛應用于化肥、煉焦、塑料、石油精煉、制藥等行業[5].近年來,我國對含氨廢水及廢氣排放的監督和管理越來越嚴格,并制定了一些嚴格的排放標準[6].低濃度含氨廢水/廢氣一般進行無害化處理,而高濃度氨作為資源可進行重新利用,資源化價值高[7].從污染物是“物質”這一本質看,環境問題本質上是資源的流失和擴散,要捕捉耗散的能量或對其加以利用,必須進行新的投入,因此額外收益或額外消耗的利益得失必須得加以權衡[8].

氨在水體中以 NH3分子和 NH4+兩種形式存在(圖1),由于NH3與H2O兩種分子間存在締合與離子化的特殊作用,不同形態的含量主要取決于水體的pH值、溫度、鹽度等因素[9].工業廢水常同時含有高鹽、重金屬或有毒有機物的特點,因此也存在重金屬或有機物與氨的絡合形態.大氣中的氨以游離態或以其鹽的形式存在,在常壓下-33.34℃或在常溫下加壓至 700~800kPa,氣態氨即可與液態氨相互轉化,因此在水與大氣的界面處極易發生氨的跨介質遷移.目前,國內外氨氮工業廢水處理實際應用的技術主要有空氣吹脫法、蒸氨法、化學氧化法、生物法、化學沉淀法等[10-12].工業含氨廢氣凈化應用技術主要有化學吸收法、催化氧化法、膜分離法等[13-14].不同情況下氨的形態、排放量及濃度不同,處理成本差異較大,但目前其資源化價值尚缺乏系統性的研究.

圖1 工業含氨污染的存在形態Fig.1 Various forms of industrial ammonia pollution

本文本著探討含氨污染處理技術的應用前景與資源利用價值出發,就氨在不同介質及不同濃度下的處理費用及經濟價值進行比較性研究,以供相關企業單位及科研人員在進行含氨污染處理方案決策時參考.

1 成本分析方法

本文結合文獻資料以及企業調研情況,總結整理得到含氨污染處理技術的經濟指標、適用范圍、污染物脫除效率等參數,進行了在適用的氨處理濃度范圍下,最優處理條件下的運行成本分析.本文所列技術的成本僅代表部分特定條件下的處理水平及范圍,由于只對比單項技術效果,因此未考慮工程投資、人工、設備折舊以及交納的排污費等成本.本文所指實際利潤為去除單位含氨污染所得產品的經濟效益減去運行費用后的利潤.運行成本主要參數計算方法如下:

1.1 運行費用計算

1.1.1 藥劑消耗 藥劑消耗在不同的處理技術中差異較大,其中總耗堿量為中和溶液中氫離子的堿量加上將NH4+轉化為NH3消耗的堿量.具體單價見表1.

表1 含氨污染處理藥劑及動力消耗價格[12,15-17]Table 1 The prices of reagents and energy consumptions

1.1.2 動力消耗 動力消耗主要為蒸汽消耗及電力消耗.電力消耗計算參照張文琦[8]的方法.

1.2 經濟效益計算

采用不同污染控制技術時的所得產品主要有不同濃度的氨水及含銨類鹽等,若廢水為氨-重金屬絡合形態同時有重金屬資源回收等效益,考慮到可操作性,對于各處理技術回收得到的產品采取出售的方式進行經濟分析,商品價格如表2所示.

表2 氨資源化產品價格[12-14]Table 2 The prices of the products in ammonia resource utilization processes

2 結果與討論

2.1 氨氮廢水處理技術的經濟性分析

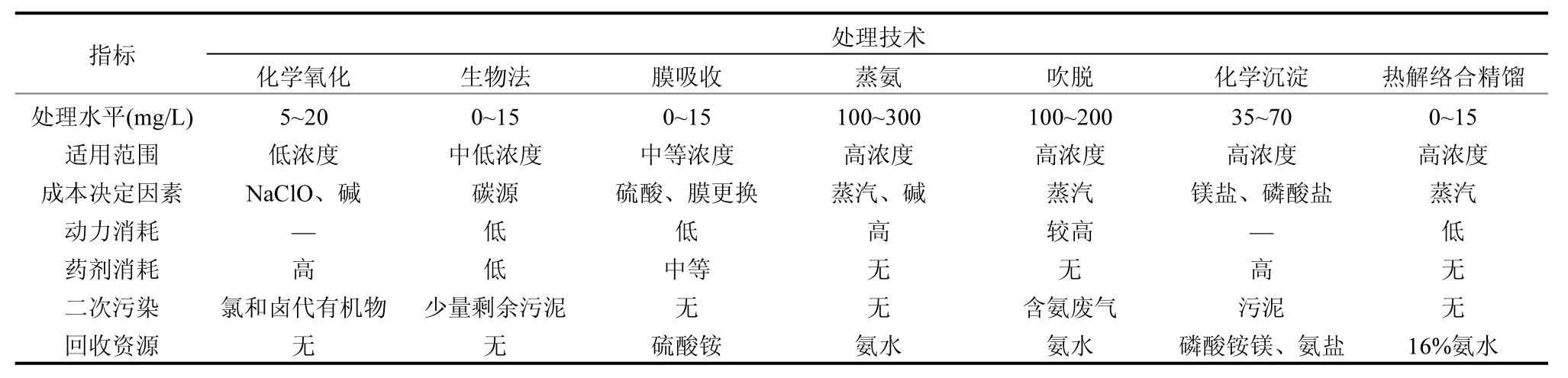

2.1.1 氨氮廢水處理技術的性能分析 通過文獻調研及資料查詢,篩選出工業氨氮廢水處理實際應用較為廣泛的7種技術[8,10-12,15-23],從適用范圍、出水處理水平、成本決定因素、二次污染、回收資源等方面進行了詳細的技術經濟指標對比(表3).

表3 不同氨氮廢水處理技術性能對比Table 3 The performance comparison of different ammonia wastewater treatment technologies

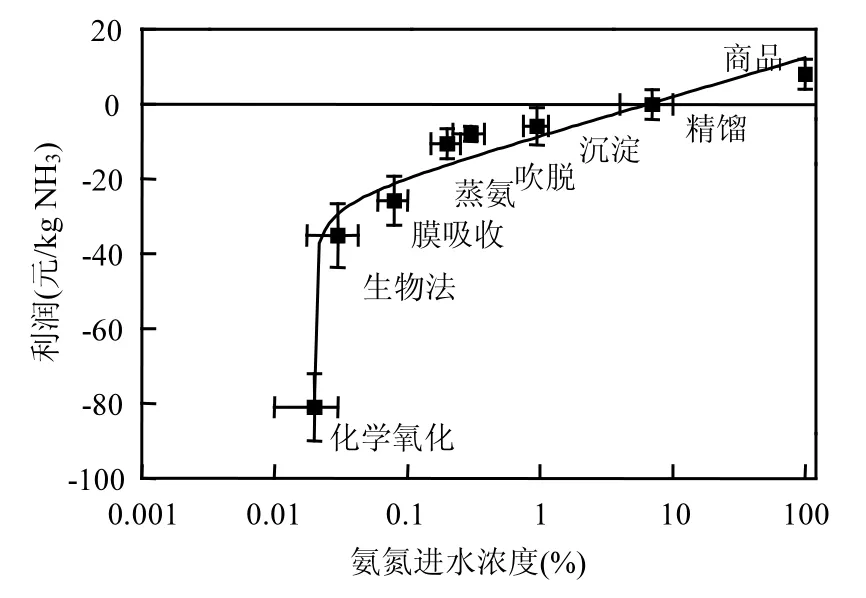

氨氮廢水處理過程的主要成本可以分成原材料成本、動力消耗成本、操作成本、利潤和總運行成本五個方面(表4、圖2).化學氧化過程由于消耗大量的 NaClO且無資源回收而導致總成本最高.生物法整體運行成本一般,但僅能處理低濃度氨氮廢水,當氨氮濃度大于 1g/L,難以使用生物法處理.膜吸收法由于膜的更換而提高了原材料成本.蒸氨、吹脫等技術依靠回收氨水產品而實現單位處理成本的降低,但出水一般難以達標,仍需進行后續處理.化學沉淀法由于產品為具有經濟價值的氯化銨和磷酸銨鎂,在一定程度上降低了其運行成本.精餾蒸氨法可處理10g/L以上的極高濃度廢水,沒有藥劑消耗同時能夠回收高濃度氨水,污染物去除率及資源回收率高,具有較好的經濟效益.

表4 不同氨氮廢水處理技術操作成本對比(元/kg NH3)Table 4 The operating costs of different ammonia wastewater treatment technologies(Yuan/kg NH3)

圖2 氨氮廢水不同處理技術濃度與利潤對比Fig.2 Comparison of profits in different ammonia wastewater treatment techniques

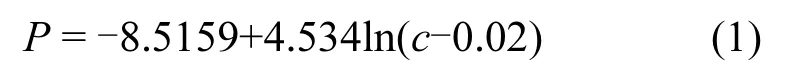

2.1.2 廢水中氨氮削減的經濟價值模型 通過對比不同技術的氨氮進水濃度與單位氨氮處理的實際利潤(圖2),得出隨著氨氮進水濃度的提升,成本有降低的趨勢.在濃度為0.2%及以下時,處理成本達到70~90元/kgNH3,在氨氮進水濃度接近于 10%時,基本能夠達到凈現值為 0,即收支平衡,當濃度高于10%時,能夠實現盈利.通過將不同技術的利潤數據進行非線性擬合,得出氨氮的經濟價值模型:

式中:P為處理單位重量氨氮的利潤,元/kg; c為進水的氨氮濃度,%;擬合度R2為0.9619.

2.1.3 不同形態含氨廢水的處理成本分析 實際工業廢水中多為氨氮與其他污染物共存狀態,如煤化工、氮肥、石化等行業廢水中常常含有高濃度的有機物,釩、鈷鎳、稀土、鎢鉬等有色金屬行業廢水中常常含有高濃度的重金屬,易與氨氮形成絡合物,處理難度大.

NH3分子結合氫離子形成NH4+的pH值為9.3,當溶液pH值小于9.3時,氫離子與氨結合生成銨離子[22].氨的不同形態對于水體的生物毒性差異較大,非離子氨對水生生物的毒性遠高于銨離子.國家地表水Ⅲ類標準中非離子氨的濃度要求≤0.02mg/L.氨氮的毒性及風險受 pH 值及共存物質的影響較大,導致氨氮的生物毒性和生態風險也差異較大.

本文進行了四種不同含氨形態廢水的處理成本分析(圖 3)(氨氮進水濃度為 30g/L),即中性條件(pH=7)氨離子態,堿性條件(pH=12)氨分子態,以及氨-重金屬復合污染形態(pH=12),氨-有機物復合污染形態(pH=12).四類廢水經處理并資源化回收后均可獲得 12%~16%的氨水產品.通過分析得出堿性條件下氨分子形態的廢水單位處理成本最低(0.19~ 0.41元/kg NH3),中性條件下由于堿的投入,廢水單位處理成本有所增加(0.23~1.6元/kg NH3),當廢水中存在金屬時,氨氮與金屬形成絡合態,發生金屬-氨的絡合與解絡合反應,需要投入更多藥劑及能耗進行分離及回收,增加了操作成本,但可回收鎳鈷鉬釩等金屬化合物,總成本為 0.31~5.33元/kg NH3.在高濃度氨氮與有機物的復合污染狀態下,需增加生物處理等過程來進行組合處理,由于無其他回收產品,因此處理成本相對最高(1.72~6.47元/kg NH3).由于統計樣本數據中的個別數據變動較大,本文采用箱式圖的中位數來描述成本數據的集中趨勢.通過對比,在酸性條件下,處理成本平均增加2.87倍,在重金屬絡合形態下會平均增加 8.52倍,在有機物絡合形態下平均增加 13.36倍的單位處理成本.因此,氨氮的形態對于實際處理成本影響較大,多種絡合形態的存在會帶來單位氨氮處理的運行成本增加.

圖3 不同形態含氨廢水處理成本Fig.3 Operating costs of ammonia wastewater treatment in different forms

2.2 含氨廢氣處理技術的經濟性分析

2.2.1 含氨廢氣處理技術的性能分析 通過文獻調研及資料查詢,篩選出工業含氨廢氣處理實際應用較為廣泛的 8種技術,從適用范圍、成本決定因素、二次污染、回收資源等方面進行了詳細的技術經濟指標對比[24-29](表5).

表5 不同含氨廢氣處理技術性能對比Table 5 The performance comparison of different ammonia wastewater treatment technologies

吸收法為凈化工業廢氣的重要技術之一,目前主要有水吸收及酸吸收兩種方式.水吸收法可以得到較低濃度的氨水,進一步蒸餾、精餾為濃氨水,再經加壓、冷凝處理制成液氮.酸吸收法的產物硫酸銨等可以用作氮肥.然而其明顯的缺陷卻是凈化過程中用到的吸收液需要及時處理,否則易造成二次污染.生物過濾技術在處理低濃度氣體污染方面具有優勢,并且還具有高效、低投入和運行費用、低能源消耗、不產生副產品、能將污染物進行無害化等特點.膜分離法適用于高濃度、小氣量、具有回收價值的氣體,是一種高效的分離方法.催化氧化法目前可處理較低濃度的含氨廢氣,在催化劑的作用下,將氨氣氧化分解為氮氣和水,可以完全消除氨的危害,但不完全反應會產生 NOx等二次污染.燃燒法是傳統的廢氣處理方法之一,適用于氣量少、高濃度的含氨廢氣處理.該方法凈化效率高、分解徹底,但存在操作安全性差、設備易腐蝕、易產生二次污染NOx等問題,且費用較高.

2.2.2 含氨廢氣處理技術的成本分析 實際工業生產過程中往往使用數十種以上的有機溶劑或物料,廢氣中不同的污染物種類較多,性質也差異較大,因此實際工藝中多為多種氣體聯合的治理[26],本文通過收集的部分資料,進行單獨含氨廢氣處理的成本估算.在氣態介質中,氨的處理成本約為-0.92~5.93元/kg NH3,吸收法工藝成本較低[19],但實際吸收過程產生的大量稀氨水必須通過加熱濃縮成高濃度的氨水才能得到應用,且若氨氣存在其他有毒物質雜質經吸收后會形成廢水,增加二次污染及處理負擔[11].催化氧化法以及吸收-催化氧化法由于催化劑成本及能耗高[27]導致處理成本相對較高(2.98~4.1元/kg NH3).燃燒法電耗量巨大且無產品回收,導致其運行成本最高.

含氨廢氣的處理成本與濃度的關系并沒有呈現類似廢水處理的規律性分布(圖4、表6),說明處理成本的決定因素主要為選用的處理技術.目前技術多針對單個相態的氨污染進行末端治理,使其達到有關的排放標準,由于氨極易揮發,實際工藝中多為氣態液態二者共存,容易造成污染物的轉移、形成二次污染,因此帶來固定投資和運行成本增加,若進行氣-液含氨污染的協同管控及治理,可將處理成本控制在一般水平,在達到穩定達標的同時,實現全過程統籌[30],減小環境風險.

表6 不同含氨廢氣處理技術操作成本對比Table 6 The operating costs of different ammonia wastewater treatment technologies

圖4 氣態含氨污染處理技術成本對比Fig.4 Comparison of costs in different ammonia waste gas treatment technologies

4 結論

4.1 從物質的資源屬性出發,建立了廢水中氨氮削減的經濟價值模型.隨著氨氮進水濃度的提升,總運行成本有降低的趨勢,廢水中氨氮作為廢物與資源的臨界點濃度為10%.

4.2 廢水中氨氮的形態對于實際處理成本影響較大,多種絡合形態的存在會帶來氨氮處理的運行成本增加,在酸性條件、重金屬及有機物絡合形態下單位處理成本會分別平均增加2.87、8.52及13.36倍.

4.3 在氣態介質中,氨的處理成本約為-0.92~5.93元/kg NH3,成本的決定因素為選用的處理技術.目前技術多針對單個相態的氨污染進行末端治理,容易造成污染物的轉移、形成二次污染,今后應關注多介質協同管控及治理,減小環境風險.