燃氣輪機啟動過程中減少NOx排放量的優化改造

馬方磊

(張家港華興電力有限公司, 江蘇蘇州 215627)

天然氣發電作為一種清潔高效的發電模式,具有環保、啟停快速、熱效率高及調峰性能優越等優點。GE S109FA-SS燃氣-蒸汽聯合循環機組(簡稱S109FA-SS機組)的額定功率為395 MW(環境溫度為15 ℃),燃氣輪機功率占2/3,汽輪機功率占1/3[1]。某電廠的S109FA-SS機組啟停十分頻繁,在機組啟動和低負荷(小于170 MW)階段,余熱鍋爐煙囪冒黃煙現象十分明顯[2],NOx排放質量濃度最高達到230 mg/m3,超過國家環保標準(50 mg/m3),環保壓力很大。筆者對S109FA-SS機組啟動過程中NOx排放量超標的原因進行分析,并通過主機設備技術改造和運行操作優化,降低機組啟動過程中NOx排放量。

1 NOx排放量超標原因分析

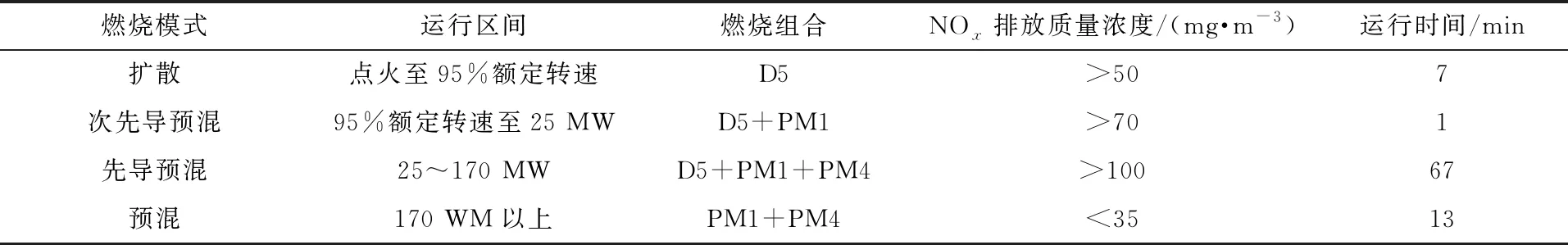

該GE 9FA燃氣輪機配置了18個DLN2.0+燃燒室,每個燃燒室的頭部均勻地布置了5只燃料噴嘴,每只噴嘴內部都有1個供入擴散燃燒燃料和1個供入預混燃燒燃料的通道,燃料分別來自D5、PM1、PM4 3路天然氣母管,各燃燒模式概況見表1。圖1為DLN2.0+燃燒室的氣體燃料系統示意圖。為了確保燃料在啟動和低負荷工況下穩定燃燒,燃料將隨機組的工況變化,分級供向各燃料噴嘴,形成不同的燃燒模式。

表1 燃燒模式概況

圖1 DLN2.0+燃燒室的氣體燃料系統

燃氣輪機點火至S109FA-SS機組負荷到170 MW經歷3種燃燒模式階段,即擴散燃燒模式(5只噴嘴的擴散火焰均以擴散燃燒模式工作)、次先導預混燃燒模式(5只噴嘴中1只噴嘴的擴散火焰作為值班火焰)、先導預混燃燒模式(5只噴嘴的擴散火焰都作為值班火焰)。擴散火焰的燃燒區溫度高達 2 000~2 200 ℃,造成燃氣輪機的NOx排放量很高[3],在經過余熱鍋爐的過程中,燃燒不完全而生成的CO和未燃盡碳氫化合物等,促使NO向NO2的轉化率大幅升高,導致煙氣中的NO2濃度顯著上升。NO2本身是一種紅棕色氣體,在被煙氣稀釋后則呈現黃棕色。啟動、低負荷階段煙囪冒黃煙主要是NO2濃度較高所致,此時NOx排放質量濃度會超過130 mg/m3[4]。

2 改造方案分析

采用DNL2.0+燃燒室的燃氣輪機聯合循環,啟停過程中NOx排放量超標和煙囪冒黃煙是不可避免的。通過燃燒室升級改造和采用選擇性催化還原(SCR)脫硝技術,都能改善機組的NOx排放特性。

2.1 燃燒室升級改造

將燃燒室升級改造為DLN2.6+后可進一步降低NOx排放量,并擴大預混燃燒模式的工作范圍;但僅能減輕機組啟停過程中冒黃煙和NOx排放量超標的問題。另外,燃燒室升級改造的費用巨大,2臺機組的燃燒室升級改造,需要的費用約為1.1億元,加上備品備件的儲備,總費用將超過1.5億元,一般燃氣輪機電廠難以承受。而近年來,隨著國內9F燃氣輪機電廠運行時間不斷減少(部分燃氣輪機電廠年運行時間僅500 h),燃燒室升級改造后的成本難以收回,改造的經濟性很差,目前江蘇同類型9F燃氣輪機電廠尚無改造的先例。

2.2 采用SCR脫硝技術

SCR脫硝技術是在催化劑的作用下,向燃氣輪機的排氣中,噴還原劑將煙氣中的NOx還原為N2和H2O的技術。催化反應器的尺寸較大,且要求布置在余熱鍋爐煙氣溫度介于290~400 ℃的區段上。該電廠2臺F級機組配套的余熱鍋爐在爐內未預留SCR脫硝反應器的安裝位置。雖然在爐內可以進行換熱面改造,但是難度較大;同時,由于換熱面改造的空間較小,換熱面積不充分,即便加裝脫硝裝置,脫硝效果也不會很好。故此方案理論上可行,實際上很難實現,同時企業也難以承擔高昂的改造費用。

綜合考慮,該電廠擬通過深挖內部節能減排的潛力,不斷優化運行操作,進行技術改造以實現降低NOx排放量的要求。

3 運行優化和技術改造

針對啟停過程中的熱工邏輯及操作進行優化,對有關的系統進行技術改造,緩解機組啟動過程中NOx排放量超標和冒黃煙問題。

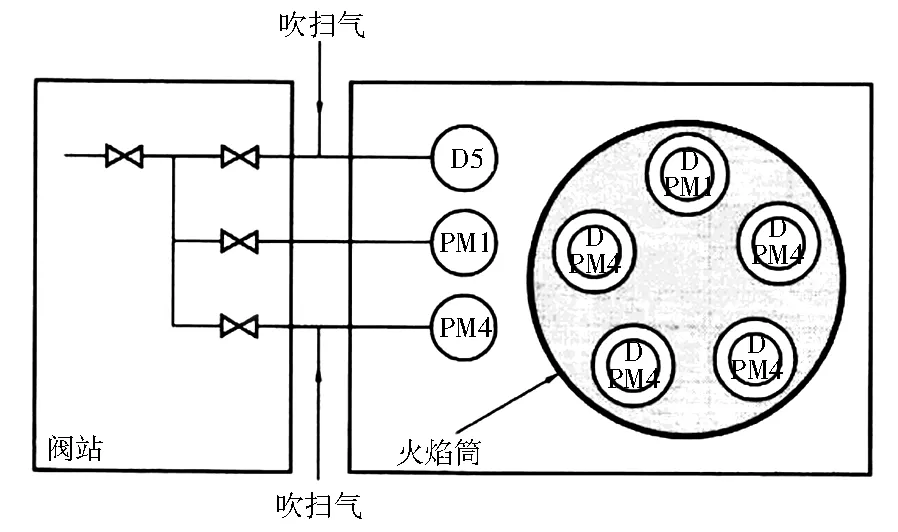

該電廠的S109FA-SS機組啟停頻繁,表2為2016年—2019年該機組的啟停情況。

表2 S109FA-SS機組的啟停情況

由表2可以看出:4年中機組熱態啟停次數占全部啟停次數的77%以上,可見熱態啟動的優化是降低S109FA-SS機組啟動過程中NOx排放量的關鍵。熱態啟動主要是指汽輪機高壓缸溫度超過370 ℃的啟動,包括停機后不超過2 d的啟動及兩班制(機組早上啟動,晚間停運)啟動方式。優化的目的是加快機組的啟動速度,縮短燃氣輪機預混燃燒模式之前的運行時間。

3.1 性能加熱器熱工邏輯優化

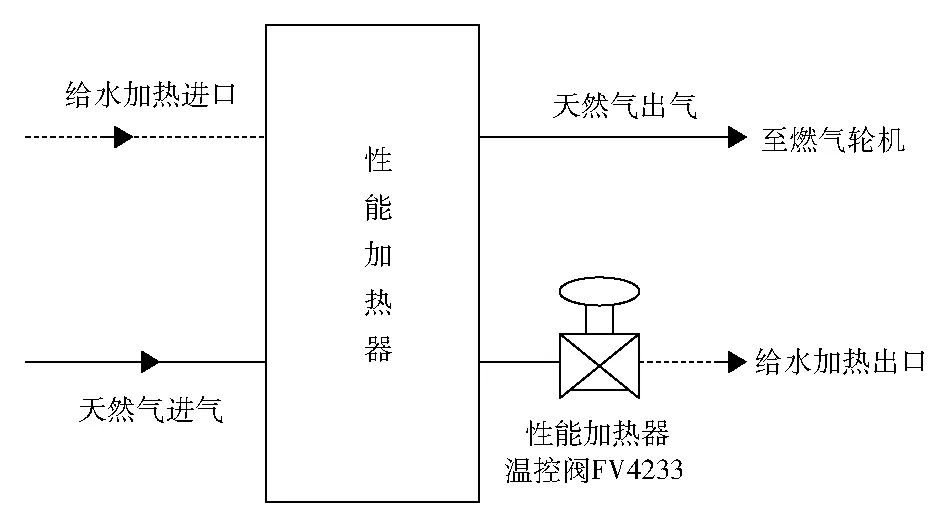

適應燃氣輪機并網加負荷要求的天然氣溫度不低于149 ℃。圖2為性能加熱器控制流程圖,以鍋爐側(簡爐側)中壓省煤器出口的給水作為加熱介質,加熱管程中的天然氣,通過位于性能加熱器加熱水出口管道上的溫控閥FV4233來控制天然氣的出口溫度,以滿足燃氣輪機燃燒室對天然氣韋伯指數的要求。

圖2 性能加熱器控制流程圖

原性能加熱器的邏輯為:

(1) 機組著火且中壓省煤器出口給水溫度>57 ℃時,FV4233自動投入。

(2) 機組并網汽輪機高壓缸溫度超過450 ℃,天然氣溫度控制自動設定為188 ℃;性能加熱器進口水溫與出口天然氣溫度偏差為3 K。

該邏輯下,機組并網后,MKVI操作系統上顯示燃氣輪機側天然氣溫度上升緩慢,啟機過程中經常發生“天然氣溫度低減負荷報警”、“韋伯指數限制加負荷”,進而影響燃氣輪機加負荷,低負荷階段停留時間偏長,NOx排放量超標,煙囪冒黃煙的時段較長。

將性能加熱器邏輯進行優化,優化后的性能加熱器邏輯為:

(1) 機組著火且中壓省煤器出口給水溫度>57 ℃時, FV4233自動投入。

(2) 汽輪機高壓缸溫度大于450 ℃時,當發電機并網后,直接允許性能加熱器將天然氣溫度控制在188 ℃,同時升溫速度偏差(設定值-測量值)由原來的3 K設定為10 K,待性能加熱器出口天然氣溫度達到170 ℃時,升溫速度偏差返回到3 K。

邏輯優化后,機組熱態啟動方式下控制FV4233在機組點火后迅速開啟,且開啟的速率較優化前快,加熱的水質量流量很快達到了20 t/h,明顯加快了天然氣溫度的上升速率。優化后在不同燃燒模式下燃氣輪機各階段運行的時間也發生了變化,整個啟動過程中,不會因為天然氣溫度偏低而影響燃氣輪機的加負荷,縮短了擴散燃燒和先導預混燃燒模式下的運行時間,相應也減少了NOx的排放量,減少了煙囪冒黃煙的時間。

3.2 主機操作優化

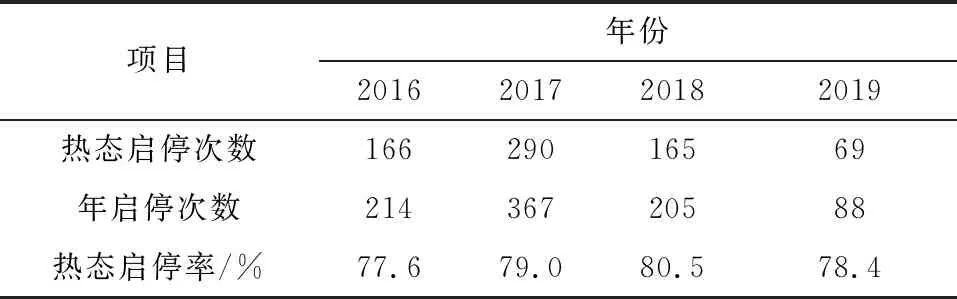

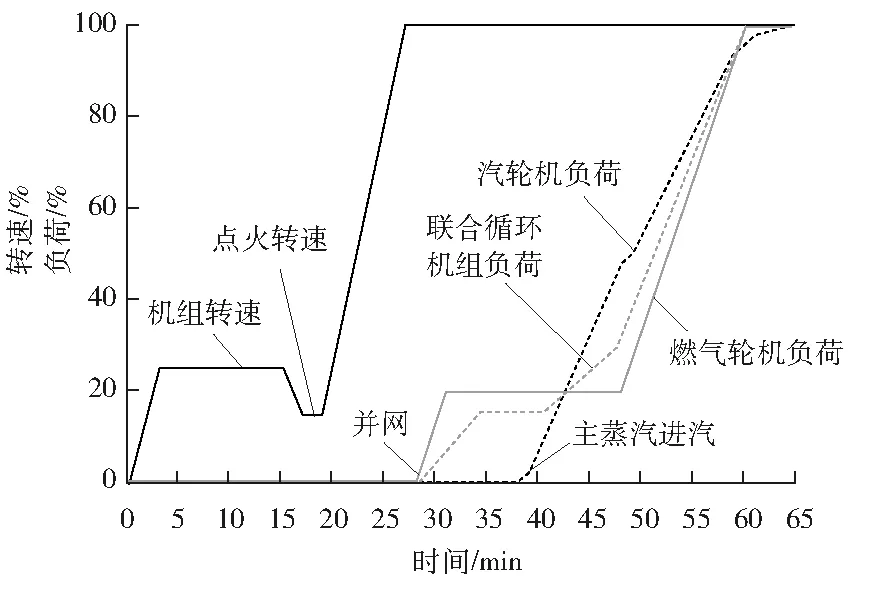

該電廠機組熱態啟動期間,從并網至滿足汽輪機高壓缸進汽條件的時間為55 min左右,明顯高于其他電廠的同類型機組(25~35 min),更高于GE公司啟動曲線(見圖3)推薦的22 min。

圖3 GE公司推薦的S109FA-SS機組熱態啟動曲線

從圖3可以看出:從機組并網至汽輪機帶負荷時間約為11 min,燃氣輪機并網后帶負荷50~58 MW,維持17 min左右,之后汽輪機協同燃氣輪機負荷可迅速提升至基本負荷。其間,燃氣輪機升負荷速率主要受限于汽輪機高中壓缸熱應力影響。若汽輪機可進汽時間偏長,不僅影響整個S109FA-SS機組的升負荷率及熱效率,還將導致燃氣輪機在NOx排放量超標(煙囪冒黃煙)的工況下逗留的時間過長,造成較大的環保壓力。因此,汽輪機進汽速度就成為影響燃氣輪機啟動過程中NOx排放量的關鍵。

從圖3還可以看出:在機組啟動初期,汽輪機高壓缸未進汽前,由于燃氣輪機負荷受限,從點火啟動至170 MW負荷間的NOx排放量均超標的時段較長;而170 MW以上負荷階段,燃燒處于預混燃燒模式下,NOx排放質量濃度僅35 mg/m3,低于國家標準(見表1)。因此,熱態啟動過程中應盡可能縮短低負荷工況的運行時間則可大幅改善機組的NOx排放特性,從而發揮燃氣輪機清潔發電的優勢。

機組熱態啟動時,滿足高壓缸進汽的條件為:高壓主蒸汽調節閥前蒸汽壓力達到4.0 MPa且溫度不低于510 ℃。當滿足高壓缸進汽條件時,運行人員才有權在MKVI操作系統上進行高壓缸進汽操作。汽輪機高壓缸進汽后,整套機組將由單燃氣輪機循環轉為聯合循環運行。

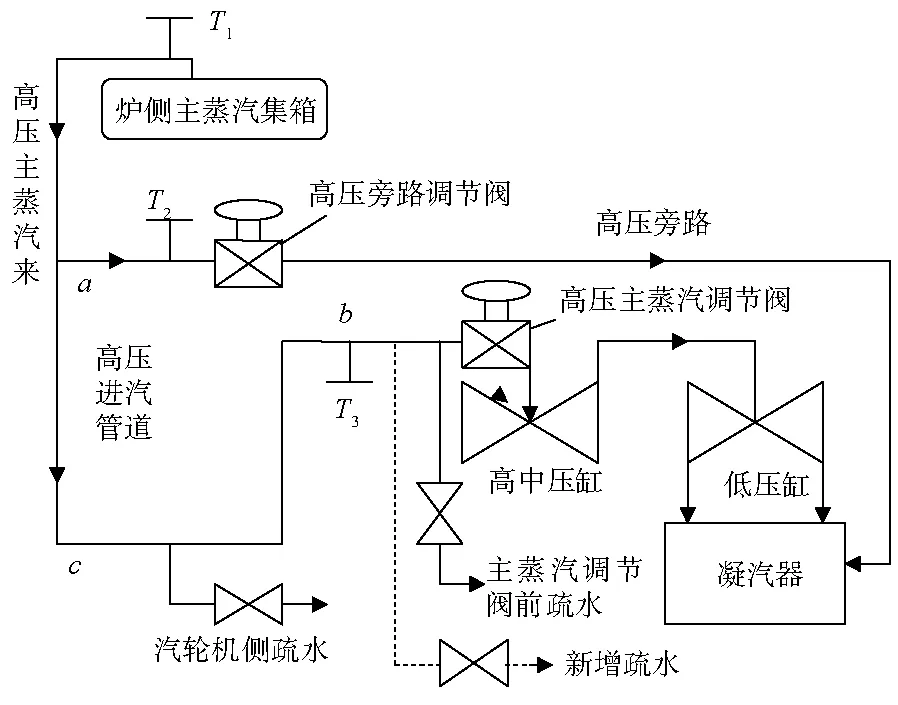

圖4為主蒸汽系統簡圖。

圖4 主蒸汽系統簡圖

在原有系統的條件下,機組并網后,由于爐側蒸汽溫度T1及汽輪機側高壓旁路前蒸汽溫度T2能夠很快滿足要求,擬通過提高a點至b點管段的疏水量,加快高壓主蒸汽調節閥前蒸汽溫度T3的升溫速率,進行了如下的運行操作優化:

(1) 停機后爐側保溫保壓。控制中壓汽包壓力在2.2~2.5 MPa;高壓汽包壓力在7.5~8.5 MPa。

(2) 機組“AUTO”“START”前開啟高壓主蒸汽調節閥前疏水,機組啟動升速后迅速關閉該疏水,維持汽輪機側主蒸汽壓力及溫度,避免管道熱量損失。

(3) 機組并網后待高壓旁路調節閥自動開至60%時,將高壓旁路調節閥切手動,維持60%的開度。

(4) 待T2高于T3時開啟汽輪機側高壓主蒸汽調節閥前疏水及汽輪機側高壓疏水,以便盡快提高T3。

(5) 滿足高壓缸進汽條件時,手動將高壓旁路調節閥開至100%并投入自動,做好高壓缸進汽準備。

(6) 高壓缸進汽過程中,當高壓調節閥開度大于8%后,退出溫度匹配,并將MKVI操作系統上進汽壓力設定值設定為32 kg/cm2,投入IPC IN(入口壓力控制模式),檢查高壓旁路調節閥逐步關閉情況,控制高壓汽包水位,預選聯合循環負荷為280 MW或基本負荷。

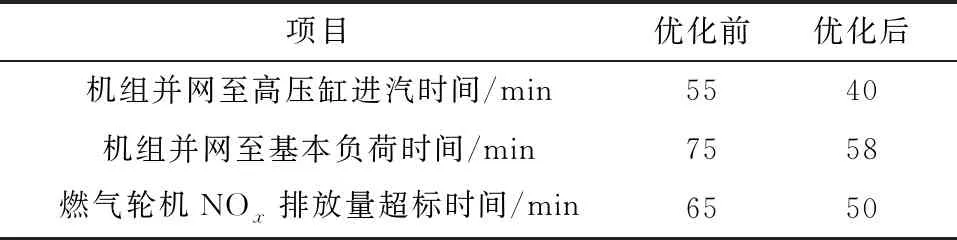

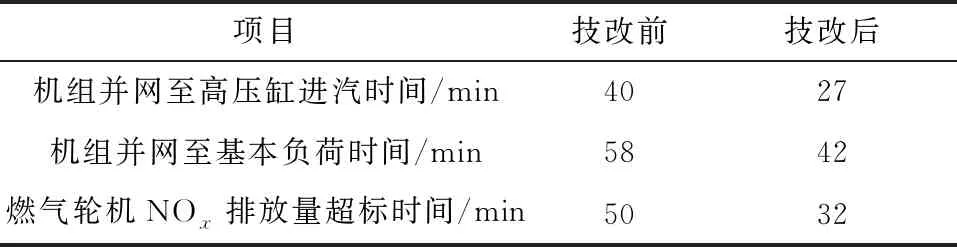

表3為熱態啟機操作優化前后情況的對比。由表3可以看出:熱態啟動過程中,僅通過系統操作優化后,機組并網至高壓缸進汽的時間就減少15 min,改善了啟動過程中的污染物排放指標,同時也提升了啟動過程的節能效果。

表3 熱態起機操作優化前后對比

3.3 高壓主蒸汽系統技改

高壓主蒸汽管路上共有6路高壓疏水,其中:爐側高壓疏水4路,汽輪機側高壓疏水2路(見圖4)。高壓旁路管路a點經高壓進汽管道至高壓主蒸汽調節閥前b點的距離約為11 m,汽輪機側疏水管內徑為40 mm,高壓主蒸汽調節閥前疏水管內徑僅為16 mm,高壓進汽管內徑為260 mm。機組熱態啟動并網后,投入溫度匹配,入口導葉(IGV)刻度為49°,燃氣輪機排煙溫度達到566 ℃,此時主蒸汽壓力在4.2 MPa左右,經過爐側高壓疏水及汽輪機側高壓旁路全開作用,T1迅速由460 ℃上升至545 ℃,耗時約10 min,T2達到了540 ℃,耗時約15 min,T1、T2均能滿足GE公司規定的高壓缸進汽條件,但由于高壓旁路管路至高壓主蒸汽調節閥前管路上疏水較少(僅有汽輪機側疏水及主蒸汽調節閥前疏水),壓力達到4.2 MPa時2路疏水的疏水總量偏小,且存在疏水死區(a點至b點區域),以致T3較低;高壓缸進汽前的缸溫達到515 ℃以上,此時T3僅為470 ℃左右,比GE公司要求的溫度低了40 K以上。通過主蒸汽調節閥前疏水將T3緩慢暖至要求溫度的時間約為55 min,明顯長于其他電廠同類型機組(25~35 min)。因此,擬在主蒸汽調節閥前增加1路疏水。

3.3.1 增加高壓疏水點的選取

在T3測點后,靠近高壓主蒸汽調節閥閥座前水平管道上加裝疏水點。加裝DN50的疏水管,同時增加1個電動閥及1個手動閥(見圖4)。

3.3.2 增加疏水后的目的

由于存在疏水死區(c點至b點),該區域僅有1路汽輪機側疏水(管內徑僅為16 mm),疏水量偏小,嚴重影響了死區管道中蒸汽的溫升,為此通過增加該區段的疏水量,加速提高疏水死區的溫升,以盡快滿足高壓缸進汽條件。

3.3.3 增加疏水后的效果

在主機系統操作優化的基礎上,開啟疏水電動閥后,疏水死區的質量流量上升約5 t/h,T3上升速度明顯加快,從并網至T3滿足高壓缸進汽條件所需時間為27 min左右,完全達到了同類型機組的水平。表4為高壓主蒸汽系統技改前后的數據對比。

表4 高壓主蒸汽系統技改前后的數據對比

3.4 系統優化后安全性分析

燃氣輪機停機后由于鍋爐蓄熱量較大,通常通過開啟高、中壓過熱器疏水來控制汽包不超壓,導致兩班制啟機時高、中、低壓汽包的壓力均較低,熱量被大量浪費。同時,疏水的開啟會造成爐側及汽輪機側蒸汽管道溫降較大,一旦燃氣輪機點火后排煙溫度迅速上升,又使得爐側及汽輪機側管道溫度迅速上升,勢必造成主蒸汽管道的交變應力較大,不利于設備安全。

主機系統操作優化后,機組停機以后對爐側及汽輪機側管道保溫保壓,使得管道的交變應力大大減少,管道使用壽命得到延長;同時造成燃燒室頭部火焰不均勻的次先導預混燃燒模式的運行時間相對縮短,有利于燃燒室的安全運行,提高了燃燒室的使用壽命。

在高壓主蒸汽管道上開口并加裝疏水電動閥后易引起局部應力,對焊接工藝要求較高;機組頻繁啟停容易在焊口處產生較大應力,損壞焊口。GE公司要求汽輪機側高壓主蒸汽溫升速率不得超過5 K/min,通過機組啟動監測,新加裝疏水后實際最大溫升速率約為4.1 K/min,仍滿足GE公司要求;停機后維護人員重點檢查了主蒸汽調節閥閥座、管道支架的變形情況及汽輪機側高壓主蒸汽U形彎吸收管道熱膨脹情況,均未發現異常,證明此次高壓主蒸汽管道的技改是可行的。

4 優化改造的效果

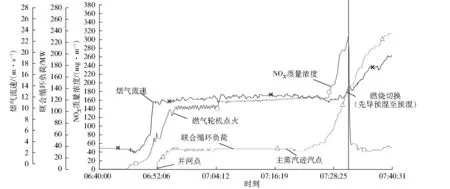

通過性能加熱器邏輯優化、主機系統操作優化和汽輪機側高壓主蒸汽系統技改后,提高了S109FA-SS機組熱態啟動的速度,縮短了低負荷工況下的運行時間。表5為系統優化和技改后機組熱態啟動過程中從點火至基本負荷期間各燃燒模式的實際運行情況。

表5 優化后熱態啟動各燃燒模式的運行時間分布

從表1和表5可以看出:優化前D5運行總時間為75 min,優化后D5運行總時間為45 min;系統優化后機組每次啟動,先導預混燃燒模式運行的時間縮短約30 min,明顯縮短了煙囪冒黃煙的時間。

圖5為優化操作和技改后熱態啟動低負荷階段NOx排放質量濃度曲線。在燃氣輪機處于先導預混燃燒模式下,計算NOx標準狀態下的減排量(煙囪內徑為7 m)。

圖5 熱態啟動低負荷階段NOx質量濃度變化趨勢

取煙氣平均流速約12.8 m/s,取NOx平均排放質量濃度100 mg/m3,每年機組熱態啟動超過150次, 優化操作和技改后每次熱態啟動低負荷階段運行時間縮短約30 min,則全年的NOx減排量約為9.37 t。

5 結語

在設備安全的前提下大力實施系統的技改和操作優化,不僅可以有效降低發電成本,更能有效減少機組的NOx排放量,減少對環境的污染。通過優化操作和技改,將煙囪冒黃煙時間縮短約30 min,預計全年可減少NOx排放量達9.37 t。