智能綜放面全煤流雙集控云臺監控系統設計

梁月偉

(晉能控股煤業集團,山西 大同 037000)

綜采放頂煤工作面的煤流運輸系統包括后刮板輸送機與前刮板輸送機。二者共同作用將工作面煤矸運輸至轉載機,通過破碎機粉碎加工后轉載至皮帶輸送機,進而通過工作面皮帶將煤矸運輸至盤區皮帶,最后輸送至洗煤廠洗選[1-2]。這些看似簡單的流程,其實每個環節都容易產生各種各樣的機電事故,影響煤流系統正常工作和礦井安全生產[3]。目前部分煤礦運輸系統均為滿速運行,無法根據實際負載調節電機速度,缺少有效的檢測手段,需要人工目視判斷,無法形成集中自動化控制,不便于礦井生產輸送能力的調度[4-5]。本文將針對某礦綜放面煤流運輸系統,設計一種雙集控云臺監控系統,實現對皮帶運輸機與刮板輸送機的統一監控。

1 監控系統總體方案研究與設計

1.1 工作面煤流系統工況分析

以同忻礦為例,在采煤過程中,煤流系統的前刮板機與后刮板機輸送出的大塊煤矸易對自身的鏈條、刮板、鏈輪、鏈輪舌板等造成影響,且大塊煤矸通過破碎機時極易破壞破碎機錘頭及機架,此外大塊煤矸由轉載機落下時會對皮帶表面造成損傷,同時會堵塞各皮帶落煤筒倉,釀成更大的事故[6-7]。當各綜采隊及機掘隊共用盤區皮帶時,如果控制不好煤流量,則當流量過大時,會出現皮帶過載保護啟動,壓住盤區皮帶,無法正常運輸;而當流量較小時,設備達不到額定運轉,導致設備無功消耗[8-10]。

1.2 監控系統功能分析

針對上述問題,綜放面全煤流雙集控云臺監控系統需要實現的功能包括:

1)故障監測功能。根據速度、電流等傳感器,實時監測刮板輸送機與皮帶運輸機的工況參數,保障煤流運輸系統安全運行。

2)煤量檢測功能。利用傳感器技術,采集皮帶運輸機上的煤量參數,通過計算得到皮帶上的總煤量。

3)設備調速功能。根據傳感器檢測到的速度信號與煤流參數,實時調節皮帶運輸機輸出功率,避免無功消耗。

4)視頻監控功能。構筑皮帶巷沿線攝像頭監控、帶式輸送機沿線重要部位攝像頭監控、皮帶頭筒倉內攝像頭監控,同時可以監控其他隊組以及各盤區出煤流量的變化,及時和工作面協調情況。

5)語音通話功能。前刮板輸送機看護人員,使用4G防爆電話及時與生產班組放煤工以及采煤機司機溝通,告知其煤流量情況,保證運輸設備正常工作。

6)信息傳輸功能。通過串口通信及以太網傳輸的方式,將煤流系統所有數據匯總在地面值班顯示器以及井下集中操作臺,同時監控,為工作面設備運轉,提供雙重保障,將整個生產工作集中呈現出來。

1.3 系統總體方案設計

監控系統集數據分析、視頻通話、管理監控為一體,如圖1所示,系統可分為井上部分與井下部分。井上由地面調度室與聲光報警器等設備組成,采用大型數據庫為核心,以交互式軟件為基礎,通過以太網與遠程監控端和井下監控機進行信號傳輸與通訊。井下部分包括監控分站、通訊廣播系統、視頻監控系統、無線通訊系統、皮帶運輸機系統和刮板輸送機系統。皮帶運輸機系統中的溫度與電流傳感器用來采集電機的溫度和電流信號;超聲波傳感器采集目標區域內煤料的高度;速度傳感器檢測皮帶的運行速度;張力傳感器采集皮帶的張力信號,用于故障診斷。刮板輸送機系統中的電流與溫度傳感器采集電機的溫度和電流信號;速度傳感器檢測刮板機的運輸速度,用于運輸系統的協調控制。

圖1 監控系統總體方案Fig.1 Monitoring system overall plan

監控分站控制器選用PLC控制器,實現對皮帶運輸機與刮板輸送機故障信息的處理功能與自動調速功能。皮帶運輸機系統安裝有超聲波傳感器,通過單片機處理后可得到皮帶運輸煤量。

2 監控系統硬件分析設計

2.1 分站控制器及上位機選型

根據系統功能要求及工作環境,系統分站控制器選用S7-400CPU處理器,實現煤料運輸的自動控制與監視管理功能。上位機采用DELL工作站,利用WinCC組態人機交互軟件,運行監控系統界面,實現上位機與控制器的數據交換、歷史數據存儲與查詢、數據處理及圖表顯示等功能。該控制器與上位機系統具有良好的穩定性,可適應井下惡劣環境,長時間可靠運行。

2.2 煤流檢測裝置硬件選型

煤流檢測裝置包括處理器單元、超聲波傳感器、速度傳感器及電源。其中超聲波傳感器用于采集目標區域內煤料的高度;速度傳感器用于檢測皮帶的運行速度,通過信號轉換模塊將數據傳輸給分站控制器。

超聲波傳感器采用GUC2探頭,結構簡單,便于焊裝。速度傳感器基于霍爾原理,由32只磁鋼和霍爾探頭組成,均勻安裝于皮帶運輸機滾筒。當滾筒轉動時,計算霍爾探頭檢測到磁鋼產生的脈沖次數,即可得到皮帶運輸速度。

2.3 煤流檢測裝置算法實現

系統采用超聲波煤流檢測法,在皮帶上方定點布置超聲波傳感器,設定傳感器采樣頻率,計算每一采樣點的煤量,再根據皮帶長度與運輸速度計算出皮帶總煤量。

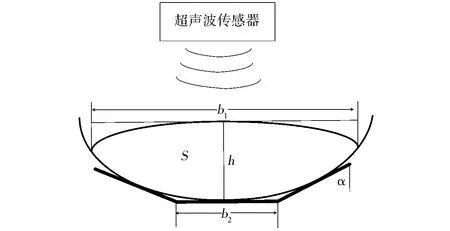

超聲波傳感器測量原理如圖2所示。采樣點內煤面的最高點高度為h,根據皮帶寬度b1,底部托輥長度b2,托輥夾角α,可推算出采樣點截面積S計算公式(1).

(1)

煤流量Q的計算公式如下:

Q=S×v×ρ

(2)

式中:v為皮帶運行速度,m/s;ρ為煤料密度,t/m3。

圖2 超聲波傳感器測量原理Fig.2 Ultrasonic sensor measurement principle

3 監控系統軟件實現

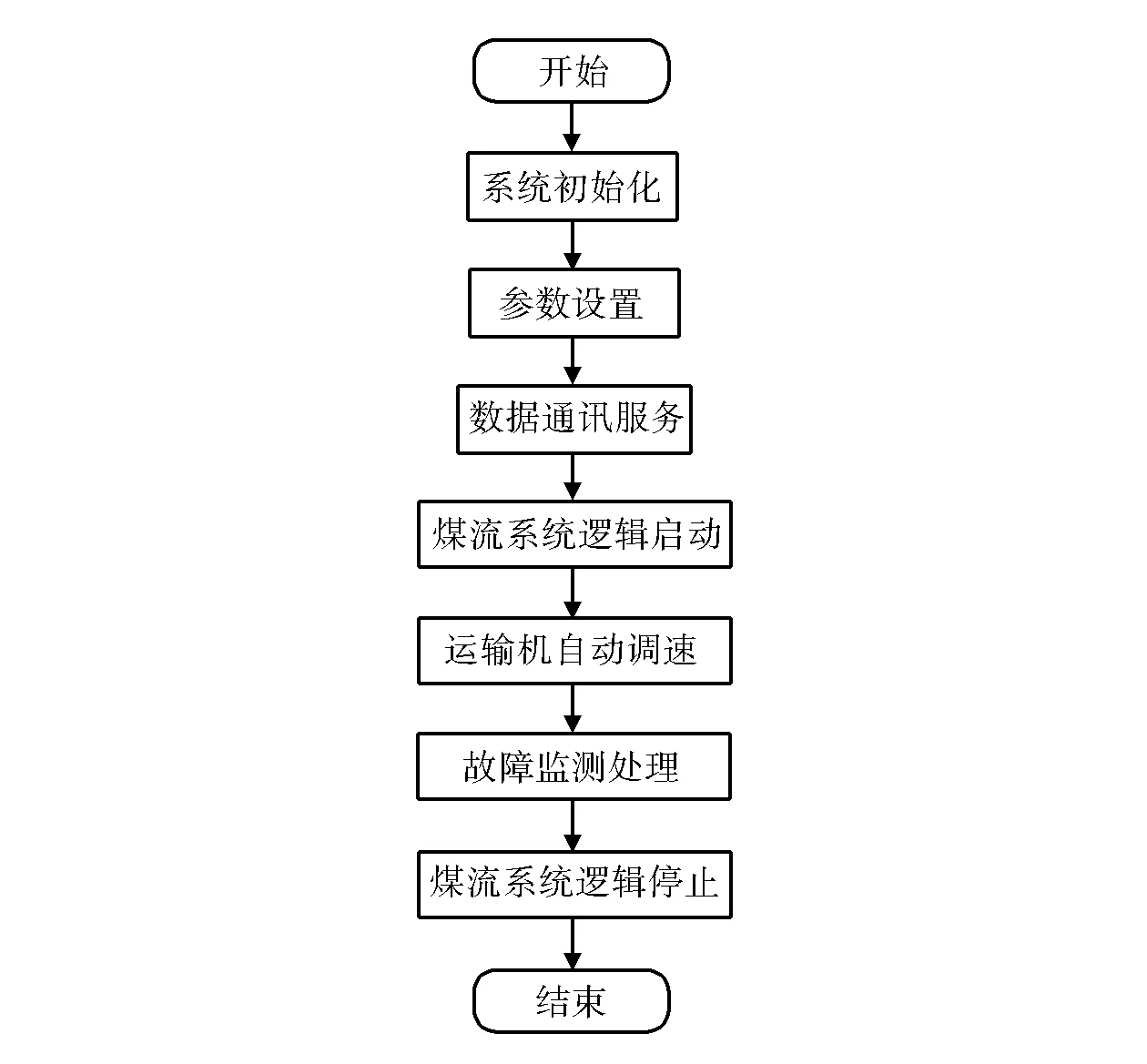

監控系統軟件主程序流程圖,如圖3所示。系統初始化后,通過人機交互界面可對系統參數進行設置,同時開始數據傳輸與通訊服務。系統檢測煤流狀態,根據不同狀態順序啟動運輸設備,如皮帶空載時,依次啟動盤區皮帶、工作面皮帶、破碎機、前刮板輸送機、后刮板輸送機。運輸機自動調速程序,在運行前設置好調速范圍與參數限值,運行過程中根據傳感器采集數據,計算得到煤流狀體,得出當前時刻合適的功率與速度,與當前功率和速度比較,通過變頻器進行緩慢調節。系統利用各工況參數傳感器監測各設備運行狀況,同時工作人員可通過視頻監控系統進行直觀判斷。在系統準備停機時,可分為正常停機與緊急停機。緊急停機時,系統向所有設備發出停車指令,設備立即停止;正常停機時,各設備按照運輸順序延時停車,保證在停車后,將設備上的煤料全部運輸入煤倉。

圖3 監控系統軟件工作流程圖Fig.3 Workflow diagram of monitoring system software

4 應用效果分析

監控系統應用于同忻礦8305工作面以來,受到廣大員工的一致認可,為企業帶來了較好的經濟效益與社會效益。表1為監控系統的煤流傳感器計算數據與實際數據對比,由表中數據可知系統計算結果與實際數據誤差較小。

表1 監控系統煤流傳感器計算數據與實際數據匯總表Table 1 Calculation data and actual data from coal flow sensor in monitoring system

從經濟效益方面來看,該裝置應用后,生產班每班節省工種3名,按300元/人,1天2班計算,一天節省1 800元,全礦每年約節資200萬元。根據8305工作面運輸系統的實際狀況,運輸設備整機額定功率為1 500 kW,按每工作日16 h的生產時間,一年300個工作日計,當系統不進行自動調速控制時,按照額定功率計算,8305工作面耗電量約為720萬kW·h,按照市場商用電價每度0.8元計算,全年電費57.6萬元。當系統進行自動調速控制時,2019年實際8305工作面用電量為430萬kW·h,理論節電率n=430/720≈60%,節約電費約23萬元,具有較好的節能性。綜上所述,系統應用后一年為全礦帶來的總經濟效益為223萬元左右。

從社會效益方面來看,該裝置的應用不僅減少了壓后溜、堵轉載機、壓皮帶、煤流過載等事故發生的概率,同時也保證了操作人員的安全,保護了設備的安全高效運轉,社會效益良好。

5 結語

本文設計了一種智能綜放面全煤流雙集控云臺監控系統,通過煤流檢測裝置與視頻監控等輔助手段,實現了工作面煤流運輸狀態與設備工況的實時監測,并通過PLC控制器自動調控皮帶運輸機的運行速度。監控系統的應用,不僅節省了人力成本,而且提高了生產運輸效率,減少了頻繁啟停設備對設備帶來的沖擊與破壞,對類似條件下的工作面提供了很好的借鑒。然而,目前的系統仍存在部分裝置不夠人性化的問題,如前溜頭的風比較冷,不利于操作工身體健康等,這些問題將是下一階段研究的重點。