磷酸鐵鋰正極漿料提升固含量工藝優化研究 ①

高嬌陽,韓裕汴,牛海超,袁東亞,朱美霞,葉翠霞

(1.銀隆新能源股份有限公司電池研究院,廣東 珠海 519000;2.遠東電池江蘇有限公司,江蘇 無錫 214200)

1 引言

在鋰離子電池制作過程中,前工序的漿料質量對電池的性能(如容量、內阻、循環等)有重要影響[1]。唐贊謙[2]利用高速分散工藝研究了磷酸鐵鋰正極漿料的不同分散情況;張潔[3]等研究了科琴黑(KB)應用于LiFePO4漿料中分散方式對極片附著力及電池充放電、循環性能的影響。

目前行業內都在開發高固含量漿料的制備工藝以滿足涂布速度提高的需求,且漿料需在中轉及涂布一定時間內保持均一穩定性。相對于其它正極材料而言,磷酸鐵鋰的粒徑小(D50=0.2~2 μm),比表面積大,合漿過程會吸收較多的NMP溶劑,導致漿料固含量降低。低固含量的漿料在涂布極片干燥過程中需要蒸發更多的NMP,導致涂布速度降低、設備能耗增加;同時漿料固含量過低,涂布時需延長加熱干燥時間,可能出現極片翹邊、干裂及粘結劑上浮引起的粘附力變差等問題。

試驗選用的粘結劑PVDF是懸浮聚合的PVDF(如9100、5130等)與乳液聚合的PVDF(如HSV900等)兩種或多種復配而成,兩者配合可實現長鏈分子與短鏈分子的綜合作用,在維持漿料高固含量的前提下,可進一步增強極片粘附力[4,5]。

本文對比研究了不同工藝制備的磷酸鐵鋰漿料性能,旨在保證漿料質量的前提下提升固含量進而提高生產效率。應用粘度計、旋轉流變儀、SEM等設備評估漿料和極片的性能,并分析漿料在存儲過程中的指標變化,選出較優的合漿工藝,為高效生產提供技術指導。

2 實驗部分

2.1 磷酸鐵鋰漿料的制備

按正極材料:導電劑:粘結劑=96.8∶1.2∶2.0的配比,分別應用濕法(方案A)、半干法(方案B)及干法(方案C)合漿工藝制備漿料,具體步驟如下:

方案A(濕法):

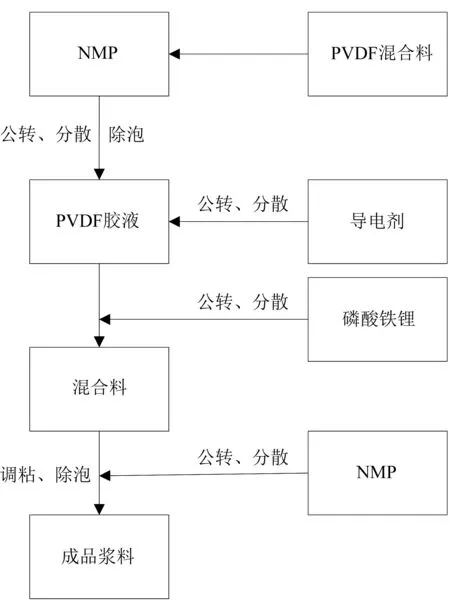

工藝流程見圖1,合漿步驟如下:

1)打膠:在露點<-30 ℃條件下,取一定比例PVDF 9100(日本產)和PVDF 900(法國產)加入到NMP溶劑中分散后抽真空除泡,得到固含量8.1%的PVDF膠液。

2)合漿:向步驟1)的PVDF膠液中加入石墨烯復合導電漿料(江蘇產,固含量5%),預混10 min后加入磷酸鐵鋰粉料(遼寧產),在一定分散速度下混合2 h并調粘度,得到固含量66.8%的漿料。

圖1 常規濕法合漿工藝流程示意圖Fig.1 The schematic diagram of traditional wet stirring process.

方案B(半干法):

1)打膠:同方案A。

2)合漿工步:取步驟1)中的部分PVDF膠液(占比70%),向其中加入石墨烯復合導電漿料,預混10 min后加入磷酸鐵鋰粉料,在一定分散速度下混合2 h,之后加入步驟1)中剩余PVDF膠液(占比30%),在一定分散速度下混合1 h,得到固含量68.8%的漿料。

方案C(干法):

在露點<-30℃條件下,取一定比例PVDF 9100、PVDF 900、石墨烯復合導電漿料和磷酸鐵鋰粉體,攪拌預混30 min后加入NMP溶劑,在一定分散速度下混合2 h,調粘度后得到固含量68.5%的漿料。

2.2 漿料粘度測試

粘度是漿料的重要控制指標之一,不但影響漿料的流動性,而且粘度的一致性和穩定性會影響涂布的均勻性和極片狀態。應用旋轉粘度計(儀器:E型粘度計,溫度:25 ℃,剪切速率:2 sec-1)測試漿料粘度及靜置過程中的粘度變化。

2.3 漿料流變性測試

應用旋轉流變儀(Brook Field DV3T,美國,轉子CP-52)測試漿料流變,用以評價漿料的一致性和穩定性。

2.4 極片SEM

應用掃描電子顯微鏡(SEM,日立Regulus 8280)對涂布后的極片進行表面形貌分析。

2.5 極片電阻率測試

應用四探針電導率儀(RTS-9)測試涂布后的極片電阻率,用以分析活性材料、導電劑、粘結劑之間的分散效果。

3 結果與討論

3.1 漿料粘度測試

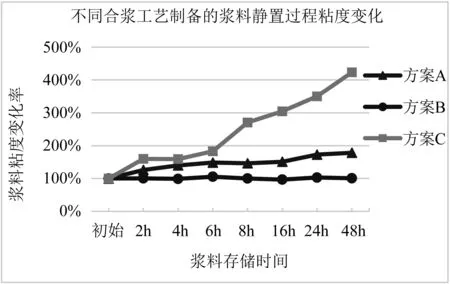

由圖2漿料靜置過程粘度變化趨勢可以看出,靜置48 h后,方案B(半干法)的漿料粘度最穩定,基本無變化,方案A(濕法)的漿料粘度較初始增加率為78.61%,方案C(干法)的漿料粘度較初始增加率為323.18%。原因分析:半干法工藝優先打膠分散PVDF粉體,可避免干法合漿過程因粘結劑溶解不完全產生微膠團,在合漿過程中磷酸鐵鋰始終處于富含NMP溶劑的膠液中,吸收NMP較為充分,漿料存儲過程基本不會再進一步吸收NMP,因此漿料的粘度變化較小且更穩定。傳統濕法合漿工藝是先將導電劑加入PVDF膠液中高速攪拌一定時間后再加入磷酸鐵鋰粉體,由于導電劑的比表面積比磷酸鐵鋰大很多,在加入磷酸鐵鋰前,導電劑已吸收了較多的NMP溶劑,磷酸鐵鋰加入后,磷酸鐵鋰會進一步吸收膠液中的NMP,導致膠液中PVDF的濃度升高,引起漿料粘度增大,后續的調粘階段需要消耗較多NMP,因此最終漿料固含量偏低。

圖2 不同合漿工藝正極漿料靜置過程粘度變化(A:濕法,B:半干法,C:干法)Fig.2 The static viscosity change of cathode slurry by different stirring processes.

3.2 漿料流變性測試

圖3為不同合漿工藝制備的正極漿料流變性曲線,即漿料隨剪切速率的增加其粘度與剪切應力的變化關系。從圖中看出,隨著剪切速率的增加,三種方案的漿料受到的剪切應力均不斷增強,同時漿料粘度不斷降低,直至趨于穩定。對比看出,B組漿料在高剪切區間內粘度變化較小,變化趨勢與A、C組相比更平緩,且漿料穩定后粘度高于其它兩組,表明B組漿料在機械攪拌下穩定性更好。

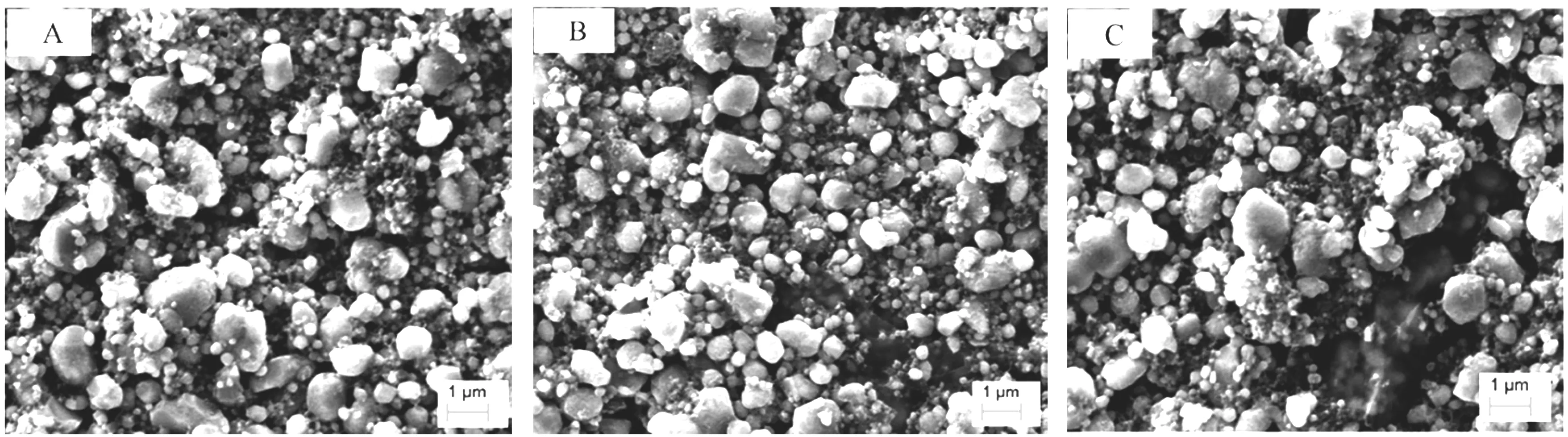

圖4 三種合漿工藝制備的正極片SEM(A:濕法,B:半干法,C:干法)Fig.4 SEM images of cathode electrode by different stirring processes.

3.3 極片SEM

圖4(A)、(B)、(C)分別為三種合漿工藝制備的極片SEM 圖。從圖中看出,應用方案B(半干法)工藝制作的正極片,活性材料與導電劑分散較均勻,導電劑SP和石墨烯均勻包裹在活性材料LiFePO4表面,且LiFePO4、SP 和石墨烯分散均勻,未發現明顯團聚顆粒,而方案A(濕法)和方案C(干法)工藝仍存在導電劑SP的局部團聚,分析是由于半干法優先打膠,保證PVDF充分溶解,且合漿有高粘攪捏合過程,漿料分散效果更好。

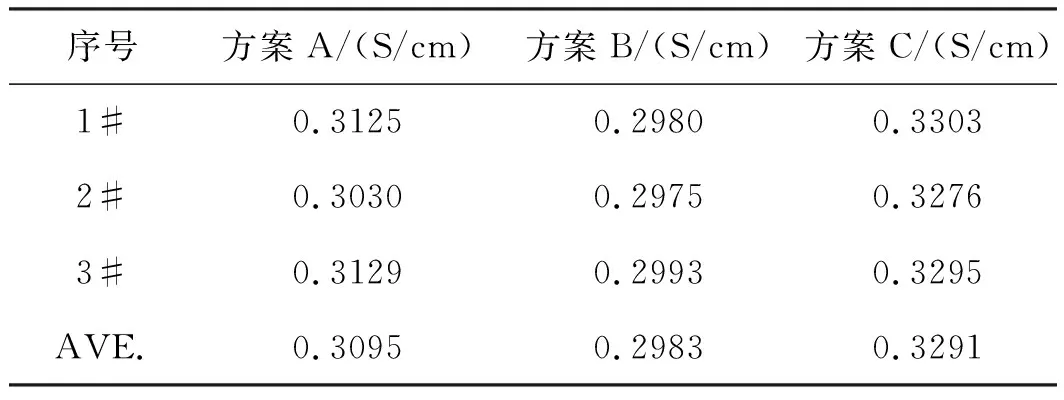

3.4 極片電阻率測試

由表1數據看出,應用方案B(半干法)工藝制備的極片電阻率最低且一致性較好,表明導電劑在該極片中分散效果最佳。

表1 不同合漿工藝制備的正極片電阻率對比Table 1 Resistivity of cathode electrode by different stirring processes.

4 結論

本文對比了不同合漿工藝制備的磷酸鐵鋰正極漿料的特性。結果表明采用半干法合漿工藝,可提高磷酸鐵鋰正極漿料的固含量,且漿料分散效果良好,靜置及剪切狀態穩定性最佳。本文旨在研究磷酸鐵鋰正極漿料工藝優化相關內容,為生產固含量高、穩定性良好的漿料提供技術參考,進而提高生產效率,另外對于不同型號規格特性的正極材料,更適宜哪種工藝,仍需進一步研究。